- Systemy wizyjne to w branży automatyki przemysłowej obszar niszowy, który zawsze wymagał od dostawców dużej specjalizacji. Czy w epoce Przemysłu 4.0 coś się zmieniło?

Systemy wizyjne dawniej służyły do wykonywania pomiarów, kontroli jakości oraz automatyzacji procesów i zastosowania te ... zupełnie się nie zmieniły. Oczywiście zachodzi ewolucja techniczna związana z lepszymi parametrami kamer, wzrostem szybkości wykonywania obliczeń i zaawansowaniem wykorzystywanych algorytmów, ale pod względem funkcjonalnego rdzenia trudno tu o nowości.

Również jeżeli weźmie się pod uwagę kwestie komunikacyjne, a więc zagadnienia dla Przemysłu 4.0 podstawowe, to tę ewolucję rozwiązania machine vision już przeszły. Dzisiaj praktycznie wszystkie one bazują na kamerach cyfrowych wyposażonych w pakiet szybkich interfejsów sieciowych.

Rozwiązania wizyjne były również od samego początku integrowane z maszynami, elementami wykonawczymi i ciągami technologicznymi. Systemy te dają nie tylko informację dotyczącą cech badanych obiektów, ale przede wszystkim zapewniają interakcję z instalacją - np. z układem odrzucającym niepoprawne elementy. Jeżeli taka kontrola ma odbywać się w czasie rzeczywistym, to ścisła integracja z maszynami i odpowiednia komunikacja są konieczne. Wymogi te są w branży machine vision czymś oczywistym.

- A co z kastomizacją produktów, czyli wytwarzaniem różnorodnych wyrobów zgodnie z zapotrzebowaniem klientów?

Podstawowym warunkiem poprawności kontroli wizyjnej jest podobieństwo do siebie produkowanych elementów. W pewnym stopniu mogą zmieniać się ich gabaryty, znajdujące się na nich napisy, itp., aczkolwiek przykładowo już materiał powinien pozostać niezmienny.

O ile można zastosować oświetlacz RGB i wtedy mniejszym problemem będą się różnić kolory obiektów, o tyle gdy te ostatnie będą na zmianę matowe i błyszczące, to prawdopodobnie żaden układ wizyjny sobie nie poradzi.

Integrator, oddając użytkownikowi gotowy system, przekazuje go z określoną listą wykrywanych błędów oraz kryteriami decyzyjnymi. Jeżeli klient zmodyfikuje produkt lub doda nowy, to system zwykle wymaga rozbudowy lub nawet zmiany. Stąd też na etapie tworzenia projektu konieczna jest wiedza o docelowych warunkach pracy oraz o wytwarzanym asortymencie. Tego wymogu nie można zmienić nawet w czasach Industry 4.0.

- Jak wygląda Wasze portfolio kamer i innych elementów systemów wizyjnych?

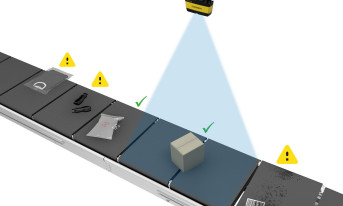

Następuje jego rozwój, przy czym w warstwie sprzętowej można ciągle mówić o trzech głównych grupach urządzeń. Tymi podstawowymi są czujniki wizyjne, których typowymi aplikacjami są np. sprawdzanie koloru obiektów czy wykonywanie prostych pomiarów. Czujniki wizyjne nadają się praktycznie do zastosowania w każdej branży, przy czym aplikacja musi być rzeczywiście prosta - przykładowo związana z kontrolą obecności elementów wykonanych z łatwego do detekcji materiału. Jeżeli materiał będzie nietypowy, to zwykle potrzeba już bardziej zaawansowanego rozwiązania. Do omawianej grupy zaliczają się również czytniki kodów kreskowych oraz QR.

Na drugim biegunie znajdują się aplikacje, w przypadku których wymagane są duże rozdzielczości i dokładności pomiarów. Jeżeli mamy zmierzyć kilkunastocentymetrowy obiekt z dokładnością do setnych części milimetra, to trzeba wykorzystać tradycyjny system wizyjny - kamerę cyfrową z odpowiednim obiektywem, oświetlacze i oczywiście komputer przemysłowy. Dzisiaj praktycznie nie stosuje się już kamer analogowych - standardem są kamery cyfrowe z interfejsami Gigabit Ethernet, ew. USB3 Vision, rzadziej zaś CoaXPress oraz CameraLink.

W środku zestawienia są kamery inteligentne, czyli smart cameras. W odróżnieniu od tradycyjnych kamer, które zapewniają dane obrazowe, kamery inteligentne mogą obrazy przetwarzać na bazie wbudowanych algorytmów. Znacząco upraszcza to tworzenie rozwiązań wizyjnych w przypadkach, gdy wymagania co do zakresu analizy są, nazwijmy to, umiarkowane.

Z podobną gradacją mamy do czynienia w przypadku software’u. W prostszych aplikacjach wykorzystywane może być oprogramowanie takie jak Sherlock czy MERLIC, które zawiera gotowe narzędzia np. do pomiarów, odczytu napisów czy też inne standardowe funkcje. Jeżeli konieczne jest stworzenie złożonej aplikacji, korzysta się tu zwykle z komputera przemysłowego i bibliotek wizyjnych, takich jak przykładowo HALCON. W tym przypadku projektant sam tworzy cały system, korzystając z dostępnych funkcji analizy obrazów - we wspomnianej bibliotece jest ich ponad dwa tysiące.

- A co z systemami wielokamerowymi i zaawansowanymi rozwiązaniami wizyjnymi?

W takich przypadkach kamery mogą być podobne - głównie zmieniają się wymagania w zakresie obliczeniowym. Jeżeli przykładowo chcemy zrobić multistereowizję, to tworzy się system z użyciem 4, 6 czy przykładowo 8 kamer, które podłącza się do jednego komputera przetwarzającego zdjęcia i analizującego chmury punktów. Do takich zastosowań wymagane jest oprogramowanie bazujące na bibliotekach wizyjnych.

Architektura tworzonego systemu zależy wprost od charakteru aplikacji. Przykładowo jeżeli mają być wykonywane analizy dużych obiektów, ale z relatywnie niedużą dokładnością, to wystarczą kamery o rozdzielczości VGA. W przypadku gdy dokładność ma być duża, konieczne jest zastosowanie kamer wysokorozdzielczych, a to z kolei nakłada wymogi na system przetwarzania i analizy danych, wydłużając czas tej ostatniej.

Czynnikiem wpływającym na budowę systemu jest również oczekiwana szybkość wykonywania pomiarów. Weźmy dla przykładu produkcję piwa, gdzie w ciągu sekundy na linii transportowanych jest kilkanaście, a nawet kilkadziesiąt puszek, przy czym z każdej z nich odczytywany jest nadruk z datą produkcji.

O ile sam odczyt jest zagadnieniem banalnym, o tyle zapewnienie jego prawidłowości przy takiej prędkości przesuwu już takie banalne nie jest. Brałem udział w stworzeniu aplikacji w firmie produkującej opakowania kartonowe, gdzie konieczne było sprawdzanie ilości substancji w ścieżkach klejowych przed procesem klejenia. Prędkość przesuwu kartonów wynosiła około 300 metrów na minutę, zaś pomiary wykonywane były co 2 mm. Wykorzystaliśmy tam kamerę 3D z triangulacją i była to zdecydowanie wymagająca aplikacja.

Systemy mogą być wysoce specjalistyczne również z powodu cech samego obiektu pomiarowego. Przykładowo do inspekcji powierzchni błyszczących Stemmer proponuje własne rozwiązanie Trevista, gdzie korzysta się z czterech oświetlaczy i wykonuje sekwencyjnie zdjęcia. Po połączeniu pozwalają one analizować na błyszczących elementach wszystkie zarysowania - analogicznie do oglądania zdjęć powierzchni matowych.

Mamy też aplikacje hiperspektralne, które pozwalają określać rodzaje i cechy materiałów. W tym przypadku obiekt oświetlany jest pełnym spektrum światła, zaś system analizuje odpowiedzi na różne długości fal. Przykładowe jego aplikacje to kontrola jakości owoców i warzyw czy segregacja śmieci.

- Czy do zaawansowanych urządzeń zaliczają się też skanery 3D - np. stosowane w przemyśle motoryzacyjnym?

Tak, w przypadku pojazdów sprawdzane jest m.in. dopasowanie elementów i korzysta się tu z robotów oraz kamer 3D. Generalnie jednak w tej branży wizyjna kontrola jakości jest powszechna i stosuje się ją na różnych etapach produkcji samochodów i komponentów do nich. Zwykle sprawdza się i porównuje ze wzorcem koordynaty poszczególnych punktów elementów, znacznie rzadziej kontrola dotyczy całych podzespołów i pełnej obróbki 3D.

W zakresie skanerów trójwymiarowych nowością są urządzenia inteligentne, które pozwalają wykonywać mniej złożone zadania - np. pomiary kształtów, bez stosowania komputera przemysłowego. Skanery te umożliwiają zastępowanie ręcznych procesów pomiarowych, przy czym przy dla elementów o niewielkich gabarytach osiągalne są dokładności na poziomie tysięcznych części milimetra!

Taka dokładność jest wystarczająca do bardzo wielu aplikacji w branży motoryzacyjnej oraz lotniczej, dodatkowo skanery wykorzystywane są też m.in. do sprawdzania stanu torów kolejowych, wyznaczania linii cięcia pali drewnianych w uwzględnieniem omijania sęków, a także... w maszynach do porcjowania łososi na stugramowe części.

- Czy prostsze aplikacje mogą być samodzielnie tworzone przez klientów?

I tak, i nie. Z jednej strony oprogramowanie ma coraz większe możliwości i staje się intuicyjne, z drugiej zaś stanowi ono nadal jedynie część większego systemu. Po szkoleniach można wykonywać nieskomplikowane aplikacje, ew. też rozszerzać te istniejące - tak aby przykładowo umożliwić wykrywanie nowych obiektów.

W przypadku bardziej złożonych zagadnień należy zwykle dobrać odpowiedni obiektyw, oświetlacz i inne elementy systemu. Produktów na rynku jest dużo, ale trzeba dobrze wiedzieć, np. który oświetlacz dobrać i jak go zastosować. Okazuje się, że umiejętne dobranie oświetlenia, tak aby podkreślało ono poszukiwane cechy obiektu, pozwala skrócić czas cyklu nawet o 50%!

Z kolei cała aplikacja może działać niepoprawnie, jeżeli testy zostaną wykonane nie w takim oświetleniu zewnętrznym, jak to docelowe. Innymi słowy potrzebne jest know-how i doświadczenie.

Z wymienionych powodów systemy wizyjne pozostają, jak sądzę, domeną niszową, w której specjalizowały się będą nieliczne firmy. Duże korporacje działające na rynku automatyki przemysłowej, choć mogą z łatwością rozbudować ofertę o machine vision, nie robią tego głównie z powodu wymogów co do zatrudniania inżynierów z dużą wiedzą. Łatwiej jest im współpracować z wyspecjalizowanymi dostawcami zewnętrznymi, niż samemu budować takie kompetencje.

- Które branże są dla Was kluczowe?

Dla nas i prawdopodobnie dla większości dostawców systemów wizyjnych kluczowe są: motoryzacja, przemysł spożywczy, farmaceutyczny i generalnie branża produkcji dyskretnej. W ostatnim z przypadków można dokonać dalszego podziału - np. na aplikacje związane z procesami paletyzacji i depaletyzacji, pakowania, a także różnymi etapami samej produkcji. Przykładowo ciekawym zastosowaniem systemów wizyjnych jest pobieranie elementów bezpośrednio z zasypanego kosza, gdzie układ z kamerą 3D najpierw skanuje kosz, a następnie robot pobiera najlepiej dostępne dla niego elementy.

Dla nas i prawdopodobnie dla większości dostawców systemów wizyjnych kluczowe są: motoryzacja, przemysł spożywczy, farmaceutyczny i generalnie branża produkcji dyskretnej. W ostatnim z przypadków można dokonać dalszego podziału - np. na aplikacje związane z procesami paletyzacji i depaletyzacji, pakowania, a także różnymi etapami samej produkcji. Przykładowo ciekawym zastosowaniem systemów wizyjnych jest pobieranie elementów bezpośrednio z zasypanego kosza, gdzie układ z kamerą 3D najpierw skanuje kosz, a następnie robot pobiera najlepiej dostępne dla niego elementy.

Wymienione branże mają oczywiście swoją specyfikę. Działanie w sektorze farmaceutycznym wymaga posiadania odpowiednich atestów na urządzenia, zaś w motoryzacyjnym - dobrej oferty kamer inteligentnych, a także znajdowania się na listach referencyjnych. Dodatkowo, jeżeli chodzi o bardziej zaawansowane aplikacje, to w branży automotive są one niestety ciągle tworzone zazwyczaj za granicą.

- A co z sektorem maszynowym?

Przez wiele lat skupialiśmy się głównie na obsłudze branży OEM, przy czym sektor ten traktujemy bardzo szeroko. Przykładowo wśród naszych klientów są firmy używające rozwiązań wizyjnych do wykonywania i analizy zdjęć lotniczych, do automatycznej kontroli trakcji elektrycznej czy też czytania napisów z wagonów podczas ich ruchu.

Coraz częściej pojawiają się aplikacje bazujące na dronach, gdzie dostarczamy automatyczne moduły kamerowe, nasze kamery stosowane są również w fotoradarach. Do tego dochodzą aplikacje takie jak: bramki skanujące, czytanie rejestracji na lotniskach, skanowanie samochodów od spodu i wiele innych. Wszystkie je łączą wymogi co do wykorzystania sprzętu o charakterze profesjonalnym.

Jeżeli chodzi o rynek typowo maszynowy, przemysłowy, to jego rozwój jest naszym celem na kolejne lata. Sytuacja na nim jest poniekąd podobna do tej w sektorze motoryzacyjnym, zaś wiele rozwiązań tworzonych jest za naszą zachodnią granicą. Częstokroć jest też tak, że pierwsza maszyna wykonywana jest w Niemczech, później przychodzi ona wraz z dokumentacją do Polski jako wzorzec i jest tutaj wytwarzana seryjnie.

Jeżeli zagraniczny producent współpracuje z niemieckim oddziałem Stemmera, to sprawa jest prosta, bowiem i my możemy takie zamówienie obsługiwać. Natomiast gdy system bazuje na innych komponentach, to trudno jest cokolwiek zrobić. Stąd też pewnym sposobem na pojawienie się na listach referencyjnych jest w poproszenie przedstawicieli naszych producentów, aby na poziomach central kontaktowali się z producentami zagranicznymi. Czasami to działa.

- Jak współpracujecie z integratorami systemów? Czy szukacie tutaj nowych firm?

W naszym przypadku, zarówno dawniej jako Parameter AB, jak też później jako Stemmer Imaging, zawsze współpracowaliśmy z firmami integratorskimi i nie wykonywaliśmy sami aplikacji. Jesteśmy dostawcą produktów z wartością dodaną, który ma w portfolio ponad 40 dostawców z różnych obszarów rynku systemów wizyjnych.

Jeżeli zwraca się do nas klient końcowy, to albo go szkolimy - np. w zakresie kamer inteligentnych, pomagamy dobierać komponenty i wspieramy we wdrożeniu, albo kontaktujemy go z integratorem systemów. Współpracujemy z kilkoma takimi firmami - znajdują się one w różnych miejscach kraju, głównie na południu i zachodzie Polski.

Jeżeli chodzi o nowych integratorów systemów wizyjnych, to nie jest zbyt łatwo, bowiem mało firm na rynku zajmuje się tą tematyką profesjonalnie. Kiedyś, 10-15 lat temu, obserwować można było wysyp przedsiębiorstw, które po zainstalowaniu jednej kamery reklamowały się jako integratorzy machine vision. Aczkolwiek realnych specjalistów jest tutaj niewielu, co wynika z wielkości krajowego rynku OEM oraz niedużej podaży zaawansowanych aplikacji.

- Planujecie rozbudowę oferty szkoleniowej - jakiego rodzaju będą to usługi?

Tworzymy ofertę profesjonalnych szkoleń, czego podstawę stanowiły nasze niedawne przenosiny do nowej siedziby w Łowiczu. Wszystkie szkolenia będą miały charakter techniczny, merytoryczny i będą kierowane do automatyków, przedstawicieli służb utrzymania ruchu oraz osób odpowiedzialnych za R&D.

Planujemy prowadzić szkolenia na dwóch poziomach zaawansowania. Pierwszy obejmował będzie podstawowe zagadnienia związane z machine vision i te szkolenia kierowane będą przykładowo do inżynierów UR. Druga grupa szkoleń dotyczyła będzie bibliotek wizyjnych i budowy złożonych aplikacji, zaś ich adresatami będą integratorzy systemów, a także przedstawiciele firm mających własne działy systemów wizyjnych.

Zaawansowane szkolenia będą prowadzone albo przez naszych dostawców, albo przez trenerów z Niemiec oraz Anglii. Liczymy też na to, że automatycy po szkoleniach wstępnych będą również potrzebowali dodatkowej wiedzy i zainteresują się kursami na drugim poziomie.

- Czy decyzje o inwestycjach w systemy wizyjne podejmowane są w działach automatyki?

Zwykle dzieje się to "piętro wyżej", stąd też planujemy również organizować konferencje dla kierowników i dyrektorów technicznych fabryk. Tam też będziemy omawiali, bazując na studiach przypadków, możliwości zastosowania systemów wizyjnych w różnych branżach i korzyści z nimi związane.

Będą to imprezy wzorowane na Machine Vision Technology Forum, które co dwa lata odbywają się w Szwecji, Niemczech oraz Anglii. Podczas wymienionej konferencji prowadzone są równolegle cztery sesje, tam też dostawcy firmy Stemmer Imaging prezentują się na ministoiskach.

- Jakie są różnice pomiędzy rynkami systemów wizyjnych w Polsce i krajach Europy Zachodniej? Jak przebiega wdrażanie aplikacji?

Różnice są istotne, co widzimy, choćby porównując projekty realizowane przez oddziały Stemmera w różnych krajach. O ile na Zachodzie stosowanych jest nawet po kilkanaście kamer na jeden system, a do tego dochodzą skomplikowane algorytmy, o tyle w Polsce pojawiające się tematy są albo bardzo proste, albo praktycznie nie do zrealizowania. Bardzo mało pojawia się aplikacji wymagających, złożonych inżyniersko, ale jednocześnie takich, które są możliwe do wykonania w rozsądnym czasie i budżecie.

Potencjalni klienci mają też problemy ze specyfikacją wymagań, a ocena oczekiwań jest często subiektywna, a nie techniczna. Tymczasem firmy tworzące systemy wizyjne muszą mieć podane jasne kryteria, jeżeli chodzi o warunki do uznawania poprawności produktów oraz ich odrzucania. Innymi słowy, klient musi wiedzieć, co system ma kontrolować, jakie mają być wyniki łącznie z tolerancjami. Powinien on także mieć świadomość, że wymagania te muszą być urealnione względem kosztów stworzenia aplikacji.

- Właśnie - co z kosztami wdrożeń i przekonywaniem odbiorców do inwestycji w omawiane systemy?

W tym przypadku wyróżniłbym dwie grupy odbiorców. Pierwsza z nich to osoby rozumiejące zalety systemów wizyjnych - to, że pozwalają one zwiększać jakość i wydajność produkcji. Do drugiej grupy należą klienci trudni do przekonania, postrzegający taki wydatek jako niepotrzebny koszt. Decydują się oni na inwestycję dopiero wtedy, gdy ich firma otrzyma duży zwrot z tytułu reklamacji lub musi zapłacić karę.

Stąd też w rozmowach koncentrujemy się właśnie na tematyce zwrotów z tytułu niskiej jakości oraz możliwościach wprowadzenia oszczędności dzięki wdrożeniu systemu wizyjnego. Skalę przyszłych korzyści łatwo jest wyliczyć, biorąc pod uwagę dotychczasowy koszt reklamacji oraz ich przewidywany spadek.

Największym problemem rodzimego rynku jest w mojej ocenie to, że ofert na stworzenie aplikacji klienci żądają typowo "na jutro". Mało kto ma świadomość, że trzeba wykonać testy, nie mówiąc już o zapłaceniu za nie. Na rynku niemieckim za takie pre-study firmy płacą i to często niemałe pieniądze.

Dzięki ich przeprowadzeniu można być jednak pewnym możliwości pomiarów danych cech produktów jeszcze przed rozpoczęciem tworzenia systemu. U nas odpowiedzialność za poprawne działanie całości przerzuca się na dostawcę, zaś realne testy odbywają się zwykle już na obiekcie.

- Jakie są, podsumowując, Wasze plany działania w perspektywie średnio- i długoterminowej?

Dokonujemy strategicznej ekspansji w branży automatyki przemysłowej, gdzie przede wszystkim będziemy oferowali efektywne kosztowo rozwiązania z kamerami inteligentnymi oraz systemy PC z preinstalowanym oprogramowaniem wizyjnym. Z rozwojem tego rynku wiąże się też organizacja szkoleń, szczególnie tych popularyzujących podstawową wiedzę o systemach wizyjnych.

Działania te traktujemy jako priorytetowe w tym i kolejnym roku, planujemy też monitorować ich skutki, a także proponować klientom dalsze ścieżki szkoleń. Zależnie od zainteresowania produktami dla automatyki planujemy też zwiększenie liczby pracowników, w tym o inżyniera wsparcia technicznego. Oczywiście przy wprowadzaniu tych zmian nie zapominamy o szeroko rozumianym rynku klientów OEM.

Sądzę, że nowości będą pojawiały się również w obszarze produktów, szczególnie tych high-end, a także będą dotyczyły samej firmy. Stemmer Imaging należy od niedawna do Grupy Primepulse, a jego akcje zadebiutowały w tym roku na giełdzie. W ostatnich miesiącach firma dokonała też ekspansji na rynkach we Francji, Austrii oraz krajach Beneluksu, zaś w połowie sierpnia podpisała umowę prowadzącą do utworzenia oddziału w Chinach!

- Dziękujemy za rozmowę.