- Spoglądając na wieloletnią działalność Grupy Sitaniec, można zauważyć szereg zmian organizacyjnych – prawdopodobnie powiązanych z rozwojem biznesu i wchodzeniem na nowe obszary rynku. Czy tak rzeczywiście było? Jak wyglądały początki?

Przygoda rozpoczęła się w 2000 roku, gdy kończąc studia, zdecydowałem, że wracam do mojego rodzinnego Zamościa. Szukając tutaj dla siebie zajęcia, uznałem, że ścieżką przyszłego rozwoju będzie dla mnie własna firma. Wprawdzie nie miałem większego doświadczenia, ale za to gruntowne wykształcenie w zakresie automatyki.

Wtedy też OEM Automatic poszukiwał partnera na rynku lubelskim – i tę możliwość wykorzystałem.

Początkowo działałem sam, dostarczając komponenty automatyki przemysłowej, jednocześnie szybko zacząłem tworzyć zespół. Docieraliśmy głównie do użytkowników końcowych, do zakładów przemysłowych, ale też poznawaliśmy rynek i nabywaliśmy doświadczenia.

W miarę naszego rozwoju zespół powiększał się, a my dobieraliśmy kolejnych dostawców. Moją ideą było dołączenie do oferty usług inżynierskich – i tak też się stało. Zaczęliśmy wykonywać układy sterowania dla przemysłu, bazując głównie na rozwiązaniach sterowania firmy Siemens. Ponieważ do tworzonych systemów dobieraliśmy różne komponenty, przykładowo czujniki firmy Omron, skutkowało to nawiązywaniem kontaktów z kolejnymi dostawcami. Rozbudowa tego portfolio ukształtowała naszą ofertę, a współpraca z firmami branżowymi trwa do dzisiaj.

- Co decydowało o kierunkach rozwoju? Czy były to chęci rozbudowy, oferty integracji, zwiększania marżowości w przypadku projektów, czy też po prostu potrzeby samych klientów?

Tu zadecydowały zarówno potrzeby, jak i nasze możliwości. Ofertując produkty, często słyszałem od potencjalnych klientów, że byliby nimi zainteresowani, ale najchętniej z usługą montażu i integracji – a więc w formie gotowego rozwiązania.

Dwie dekady temu – w czasach, gdy rodzime fabryki nie dysponowały dużymi funduszami, wiele wdrożeń robiono naprawdę niewielkimi środkami. Sprowadzano z Zachodu używane maszyny i tutaj je remontowano. O ile jednak z remontem mechanicznym nie było problemów, o tyle była spora luka, jeżeli chodzi o sterowanie. Odpowiedzieliśmy na to zapotrzebowanie, wykorzystując pojawiającą się szansę.

W efekcie rozwijaliśmy się dwutorowo. Z jednej strony inżyniering pozwalał nam zwiększać kompetencje, bo dokładnie musieliśmy się nauczyć sprzedawanych produktów, z drugiej zaś, sprzedając komponenty, zwiększaliśmy obroty. Wzrosty w obydwu obszarach, a więc rozwój dystrybucji ze wsparciem i działalności aplikacyjnej, były i są ze sobą powiązane.

- Czy szukaliście również większych projektów, wdrożeń i czy rozwijaliście siatkę partnerów?

Początki były dość trudne. Wiadomo, że na każdym rynku trzeba sobie znaleźć miejsce, wydeptać ścieżki, wyrobić pozycję. Z czasem zaczęliśmy współpracować z firmami wykonawczymi głównie z branży energetycznej i elektrycznej, wspierając je w zakresie sterowania. Nie dysponowałem jeszcze dużym zespołem obiektowym, choć już sami robiliśmy rozdzielnice.

Jeżeli chodzi o większe projekty, to zaczęły się one stopniowo pojawiać. Sądzę, że firmę zbudowaliśmy na przemyśle ciężkim oraz spożywczym. Większe instalacje robiliśmy m.in. w cementowni. Otrzymaliśmy stamtąd pierwsze istotne zlecenia, zaś skala projektów była na tyle duża, że pozwoliła nam na rozwój. Były to nadal głównie projekty regionalne, ale umożliwiały organiczny wzrost firmy.

- W połowie ubiegłej dekady rozdzieliliście spółkę na podmioty zajmujące się elektroniką oraz maszynami. Jak do tego doszło?

Za każdym razem, gdy rozszerzaliśmy działalność i zwiększaliśmy kadrę, zaczynało nam brakować miejsca. Po pierwszej przeprowadzce do większego budynku znacząco rozrósł się zespół sprzedażowy i techniczny. Dzięki temu mogliśmy również tworzyć gotowe rozwiązania.

Ponieważ ja sam zawsze byłem pasjonatem elektroniki, chciałem zrobić na tym polu coś własnego. Do tych działań dodatkowo motywował mnie fakt, że gdy korzystaliśmy z gotowych rozwiązań dostarczanych przez duże firmy, nieraz miałem wrażenie, że ich punkt widzenia często nie pokrywał się z naszym. W szczególności wielu klientów nie potrzebowało bardzo rozbudowanych systemów – oczekiwali czegoś prostszego, tańszego i łatwego we wdrożeniu.

Z powyższych powodów zaczęliśmy rozwijać własną elektronikę. Zaczęło się od jednego inżyniera elektronika i projektowania relatywnie prostych urządzeń. W kolejnych latach pracowaliśmy nad tym, aby stworzyć rozwiązania unikatowe, inne niż te dostępne na rynku, a jednocześnie zgodne ze standardami. Oczywiście jako przedsiębiorstwo relatywnie niewielkie nie byliśmy w stanie, przede wszystkim finansowo, pozwolić sobie na zaprojektowanie dużego systemu sterowania. Jest to całkowicie poza naszym zasięgiem, biorąc pod uwagę niezbędne nakłady finansowe, nie mówiąc już o kwestiach zwrotu z inwestycji. Natomiast, będąc elastycznym i robiąc urządzenia oczekiwane przez rynek, mogliśmy zająć pewną niszę i w niej się rozwijać.

- Jakie to były produkty?

Należy do nich przede wszystkim nasz System 10, czyli zdalne wejścia-wyjścia, które są cały czas rozwijane i wyewoluowały obecnie do całkiem pokaźnego zestawu urządzeń. Portfolio obejmuje od prostych switchy, poprzez wejścia/wyjścia cyfrowe i analogowe, moduły wagowe oraz kontrolery silników krokowych. Tworzy to unikatowy system, który zresztą dopiero od niedawno zyskał bezpośredniego konkurenta na rynku.

Dodam, że wszystko powstaje u nas – od pomysłu i koncepcji, poprzez projekt elektroniki, oprogramowanie, aż po montaż i produkcję. Udało nam się pozyskać środki, dzięki którym mamy linię produkcyjną do montażu SMD. W ostatnich latach, w tym „dzięki” niedoborom urządzeń na rynku elektroniki, udawało nam się zwiększyć portfolio odbiorców tego typu rozwiązań, w tym klientów zagranicznych.

- Jak zmieniała się Wasza działalność i jak dzisiaj funkcjonujecie, w tym pod względem struktury?

Początkowo cała działalność podzielona była na działy w firmie, ale rosnąca organizacja ze zróżnicowaną strukturą był coraz trudniejsza w zarządzaniu. Wtedy też zaczęliśmy myśleć o produkcji maszyn, bo takie potrzeby zaczęły się pojawiać ze strony naszych klientów. Był to jeden z kierunków rozwoju, który wydawał mi się najbardziej słuszny. Wszystko pozostałe już mieliśmy – know-how, jeśli chodzi o sterowanie, brakowało co najwyżej trochę kompetencji z obszaru mechaniki. Dzięki przeprowadzce do obecnej siedziby mamy warunki do dalszego rozwoju. Dysponujemy powierzchnią ponad 2,5 tys. m2, która daje duże możliwości.

W pewnym momencie ja natomiast stanąłem przed dylematem organizacyjnym – w jaki sposób poukładać biznes? Okazało się bowiem, że działając dla tych samych klientów, każda z firmowych grup miała inne cele. Model biznesowy handlowców, automatyków, mechaników i elektroników jest z zasady zupełnie inny. Aby ułatwić zarządzanie przedsiębiorstwem, zdecydowałem o jego podziale i doborze partnerów do poszczególnych spółek. Stąd też dzisiaj pod jednym dachem mamy cztery niezależne przedsiębiorstwa, które zajmują się różnymi segmentami rynku. W każdej ze spółek jest partner, który pomaga mi organizacyjnie i operacyjnie. Dzięki temu mamy bardzo elastyczną organizację. Jednocześnie spółki są ze sobą blisko powiązane, ludzie pracują pod jednym dachem, pod jednym logo, natomiast każda z firm ma jasno wyznaczone cele i osobny budżet, przez co zmniejszamy ryzyko negatywnego wpływu wahań rynkowych.

Firmą, od której się to wszystko zaczęło, jest Sitaniec Technology. Jej działalność została z czasem ograniczona stricte do układów sterowania – robimy okablowanie, rozdzielnice, sterownice, programujemy je i montujemy. Sitaniec Electronics wytwarza urządzenia elektroniczne, takie jak wspomniany System 10 oraz urządzenia kontrolne i zabezpieczające dla energetyki. Bardzo blisko współpracujemy z Elektromontażem Lublin i z Grupą Revico.

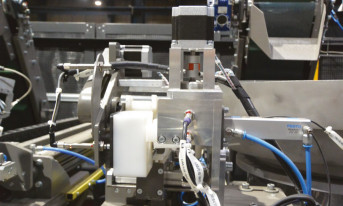

Z kolei firma S-Machines produkuje maszyny – głównie urządzenia zrobotyzowane dla przemysłu drzewnego i meblarskiego, a także, ceramiki budowlanej oraz końcówki linii produkcyjnych, czyli pakowanie i paletyzację. Najmłodszą spółką jest Sitaniec Commerce, która zajmuje się działalnością handlową oraz zaopatrzeniem całej grupy. Wszystko to zapewnia zdrowe efekty synergii.

- Branża meblarska przywodzi mi na myśl zaawansowane maszyny i duże wolumeny produkcji…

Tak, przy czym my nie zajmujemy się meblami twardymi. Naszymi klientami są producenci mebli tapicerowanych, zasadniczo znacznie trudniejsze do wykonania niż typowe szafy. Działamy w szczególności w obszarze technologii automatyzacji konstrukcji szkieletów mebli tapicerowanych. Dziś ta produkcja jest zwykle ręczna, a my potrafimy już ją zrobotyzować i zautomatyzować.

- Czyli tworzycie gniazda zrobotyzowane?

Oprócz w miarę prostych maszyn do przemysłu drzewnego mamy w ofercie wysokowydajne gniazda zrobotyzowane. Zajmujemy się technologią montażu mebli tapicerowanych, gdzie wykonujemy po pierwsze magazynowanie i podawanie elementów składowych, po drugie ich przygotowanie, połączenie, sklejanie, zszywanie i nawiercanie. Jest to zaawansowany proces, z którym potrafimy sobie poradzić. Mamy tutaj kilku klientów – dużych producentów mebli, dla których opracowujemy i budujemy tego typu rozwiązania.

- Dużo mówimy o usługach kompleksowych, aczkolwiek pewnie nie wszyscy odbiorcy tego potrzebują. Czy wciąż można sprzedawać towary po prostu z półki?

Tak, ale nie jest to nasz model biznesu. Zresztą nigdy nie chcieliśmy być firmą box-movers. Oczywiście w oferowaniu systemów bazujemy na sprawdzonych produktach – np. sterownikach PLC. Mamy o nich wiedzę, ale do klientów kierujemy ofertę o poziom wyższą, dotyczącą rozwiązań i powiązanego know-how. Oczywiście na rynku jest też spora grupa firm, która szuka też wsparcia w zakresie urządzeń i z takimi też współpracujemy. Dobrym przykładem są producenci maszyn. Potrzebują oni zaawansowanej wiedzy inżynierskiej szczególnie na początku swoich projektów, a później korzystają z naszego regularnego wsparcia, już samodzielnie budując i modernizując maszyny.

Obecnie dostarczamy kompletne rozwiązania sterowania dla dostawców technologii, zwłaszcza dla przemysłu spożywczego, ale też supportujemy producentów maszyn, dla których świadczymy usługi, piszemy oprogramowanie, pomagamy wdrażać nowe produkty oraz dostarczamy komponenty do ich budowy. W tym zakresie współpracujemy również z naszymi potencjalnymi konkurentami, ale jest to normalna sytuacja na rynku. Każda z firm ma bowiem swoje know-how i jednocześnie nie ma przedsiębiorstw mających pełne kompetencje we wszystkich dziedzinach.

- Rozumiem, że dalej wspieracie klientów końcowych – w obszarze modernizacji, rozbudowy, działalności aplikacyjnej?

Tak i ta działalność też ma się dobrze. Dostarczamy układy sterowania do aplikacji, które wykonujemy z naszymi partnerami. Współpracujemy tu z różnymi firmami – np. dostarczającymi przemysłowe układy wentylacji czy też zbiorniki procesowe, głównie do przemysłu spożywczego. Dodam, że jeżeli chodzi o aplikacje, dawno wyszliśmy poza Europę.

- Czy klienci poszukują możliwości kastomizacji produkcji, zdalnego dostępu do maszyn i innych rozwiązań kojarzonych dzisiaj z Przemysłem 4.0?

Zdalny dostęp od strony producenta czy dostawcy jest już regułą. Dziś niemal wszystkie maszyny mają opcję zdalnego dostępu, zwykle w celach serwisowych i głównie w okresie gwarancyjnym. Usprawnia to pracę klientom końcowym. Natomiast niewiele jest rozwiązań pozyskujących dodatkowe informacje z maszyn.

Jeśli chodzi o Przemysł 4.0, to trend elastycznego wytwarzania staje się coraz silniejszy. Niedawno ukończyliśmy dostawę i uruchomienie najbardziej skomplikowanej linii produkcyjnej, jaką do tej porty udało nam się wytworzyć. Sterowanie nią jest oparte na urządzeniach Siemensa – i gdyby nie to, że jesteśmy wieloletnim i lojalnym partnerem tej firmy, prawdopodobnie nie bylibyśmy w stanie zapewnić tak elastycznego rozwiązania.

Jest to linia do uzbrajania drzwi z płaszczem metalowym. W sposób automatyczny przygotowujemy w nich otwory montażowe, frezujemy je, montujemy zawiasy, zamki, frezujemy okna. Wszystko to wykonywane jest w sposób ciągły i całkowicie automatycznie. Maszyna po zidentyfikowaniu wyrobu dostosowuje się do odpowiednich parametrów i wykonuje swoją pracę. Wszystko odbywa się bez ingerencji operatora! Nowością i działaniem zgodnym z koncepcją Przemysłu 4.0 jest to, że nie programujemy systemu w zakresie parametrów, do których ma się dostosować. Są one automatycznie generowane z plików CAD opisujących produkt. Jeśli konstruktor, projektując drzwi, odpowiednio przygotuje projekt, to dalszy proces wytwarzania odbywa się już z pominięciem człowieka. Maszyna jest też połączona z systemem nadrzędnym, do którego automatycznie są przekazywane pełne raporty z produkcji. W praktyce, po obróbce i uzbrojeniu drzwi, do systemu magazynowego wysyłany jest sygnał, że produkt jest gotowy do kolejnych etapów przetwarzania.

- Potrzeby przedsiębiorstw w zakresie oprogramowania są chyba coraz większe, zaś firmy chcą pozyskiwać coraz więcej danych i je analizować. Czy to również obszar Waszego działania? A co ze szkoleniami?

Oprogramowanie i zaawansowana analiza znajdują się poza naszym obszarem działań. Nie wchodzimy we wspomaganie produkcji, w systemy MES i podobne. Jest to ogromny rynek, ale wymaga zupełnie innych kompetencji.

Jeżeli chodzi o szkolenia to od lat organizujemy spotkania i konferencje dla naszych klientów – automatyków i służb utrzymania ruchu. Omawiamy na nich nowe produkty i technologie, a także rozwiązania dostępne u naszych dostawców.

- Czy widać już światło w tunelu, jeśli chodzi o dostępność komponentów?

Jeśli nawet, to jest to chyba nadjeżdżający pociąg! Ale mówiąc całkiem poważnie – nie ma reguły.

Mam spojrzenie z kilku perspektyw. Po pierwsze: jako klient kupujący gotowe urządzenia największych dostawców. Tutaj istnieją grupy produktowe, w których się poprawiło, ale też takie, gdzie jest ciągle źle. Generalnie jednak wydaje się, że Europa powoli radzi sobie z problemem. Gorzej jest z dostawcami z Azji, w tym z Japonii, gdzie ciągle czasy dostaw nie są zbyt dobre. Jeśli jednak ktoś zaopatruje się bezpośrednio na rynku chińskim to może liczyć na normalne terminy.

W sektorze urządzeń nie ma reguły, natomiast rynek podzespołów, szczególnie półprzewodników, wygląda najgorzej. Niektórych komponentów w ogóle nie ma, a w innych przypadkach czasy dostaw kształtują się na poziomie roku. Niekiedy musimy też przeprojektowywać urządzenia pod kątem dostępnych elementów.

- Obsługujecie klientów z różnych obszarów rynku, działacie też w kilku grupach pozwalających wyzwalać efekty synergii. W którą stronę podąża firma?

W obliczu tego, co dzieje się na świecie, trudno jednoznacznie powiedzieć, co będziemy robili za kilka lat. Na rynku na pewno widać duży trend automatyzacji. Gdy rozmawiam z przedstawicielami zakładów przemysłowych, wszyscy zgodnie mówią, że aby przetrwać, muszą wprowadzać zmiany.

Bardzo wzrosły koszty produkcji, zarówno po stronie nośników energii i innych surowców, jak też osobowe. Firmy produkcyjne muszą obniżać koszty, co można robić przede wszystkim przez automatyzację. Ja z kolei w tych niestabilnych czasach staram się przede wszystkim pogłębiać nasze kompetencje w tym, co już dzisiaj robimy.

- Co z sektorem maszynowym i innymi? Czy energetyka i energoelektronika są dla Was również interesującym obszarem?

Tak, choć nie sposób robić wszystkiego. Kilka lat temu odkupiliśmy od Energomontażu Lublin ośrodek badawczo-rozwojowy w Łodzi i dało nam to drugą „nogę”, jeśli chodzi o elektronikę. W tym obszarze robimy m.in. przekaźniki oraz zabezpieczenia dla energetyki. Tak więc w tej dziedzinie rozwijamy się, ale w stosunkowo małym jej wycinku.

Jeśli chodzi o maszyny, to naprawdę dobrze spenetrowaliśmy wspomnianą branżę drzewną i meblarską, zaś w sektorze ceramicznym specjalizujemy się w trudnym obszarze szkliwienia produktów. Z kolei w zakresie sterowania zrealizowaliśmy setki układów dla przemysłu spożywczego i potrafimy już bardzo dobrze projektować tego typu systemy. Sądzę, że w omawianych obszarach jest dla nas dużo pracy, zaś różnorodność z nimi związana daje nam pewną stabilizację.

- Sitaniec jako marka maszynowa w Polsce i za granicą?

Tak, tym bardziej, że mamy pomysły na nowe rozwiązania, na maszyny, których do tej pory na rynku nie było. Tego typu urządzenia mogą w niektórych branżach mogą zrewolucjonizować wytwarzanie. I chcemy to robić, chcemy też monetyzować te działania. Przykład linii do produkcji mebli jest tu znamienny, bowiem pracowaliśmy na nią kilka lat i aby taka inwestycja się zwróciła, konieczna jest sprzedaż takich technologii kolejnym firmom. Oczywiście w międzyczasie pozwoli nam to dopracować produkt oraz dodatkowo zwiększyć jego funkcjonalność. Tak zresztą działają niemieckie czy włoskie firmy maszynowe – sądzę, że również możemy pójść podobną drogą.

- Dziękujemy za rozmowę.