Rynek cobotów w polsce

Krajowy rynek robotów współpracujących wykazuje stabilny wzrost, choć jego dynamika jest bardziej zrównoważona niż w poprzednich latach. Według naszych badań ankietowych, wartość cobotów dostarczanych na rynek krajowy dostawcy tych produktów szacują na 40 mln do 225 mln zł, a liczba sprzedanych jednostek mieści się w przedziale od 250 do 6000 sztuk rocznie (rys. 7). Tempo wzrostu rynku szacowane przez respondentów wynosi od 2% do 30%, ze średnią wartością 11% (rys. 8). W porównaniu do raportu z 2023 r., gdzie przyrost oscylował między 5% a 60%, można zaobserwować stabilizację rynku i bardziej realistyczne prognozy jego rozwoju.

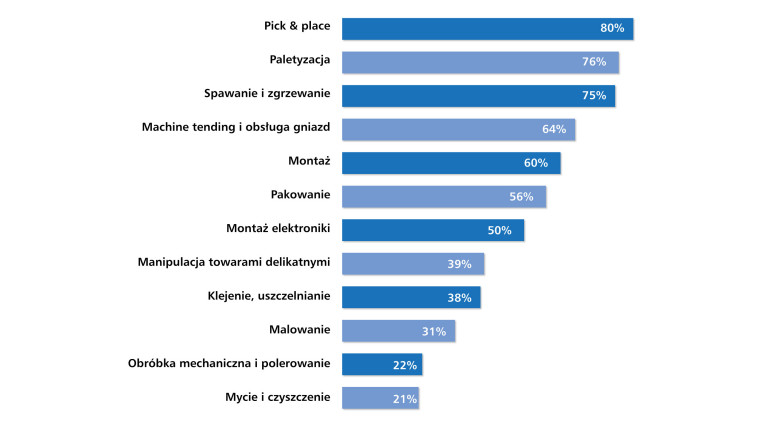

Najczęstsze zastosowania robotów współpracujących w Polsce pozostają zbliżone do poprzednich lat. Pick & place wciąż dominuje wśród aplikacji i wskazało na nie 80% respondentów. Paletyzacja z wynikiem 76% utrzymuje swoją silną pozycję, natomiast spawanie i zgrzewanie, które jeszcze kilka lat temu znajdowały się w dalszej części zestawienia, zostały wskazane przez 75% ankietowanych. Zastosowanie cobotów w machine tending i obsłudze gniazd produkcyjnych potwierdziło 64% respondentów, montaż 60%, pakowanie 56%, a montaż elektroniki 50%. Widać także rosnące znaczenie cobotów w procesach związanych z manipulacją towarami delikatnymi, klejeniem i uszczelnianiem, które osiągnęły odpowiednio 39% i 38% wskazań. Malowanie, obróbka mechaniczna i polerowanie, mycie oraz czyszczenie stanowią natomiast mniej popularne aplikacje, których udział oscyluje między 31% a 21% (rys. 6b).

Według ankietowanych Universal Robots niezmiennie utrzymuje pozycję lidera w segmencie robotów współpracujących (rys. 9a). W porównaniu do 2023 r. konkurencja na rynku nieco wzrosła. Fanuc umocnił swoją pozycję, natomiast ABB i Yaskawa utrzymują stabilne udziały. Mniej rozpoznawalne na rynku marki, takie jak Doosan, Dobot i Kassow Robots, mają nadal ograniczoną obecność wśród dostawców cobotów w Polsce.

Coboty znajdują szerokie zastosowanie w różnych sektorach gospodarki. Respondenci najczęściej wskazywali przemysł spożywczy jako branżę najbardziej zainteresowaną ich wdrożeniem. Istotnym obszarem pozostaje motoryzacja. Na kolejnych miejscach znajdują się medycyna i farmacja oraz branża metalowa i obróbka metali. Inne sektory, takie jak kosmetyczny, elektroniczny, logistyka, e-commerce czy szkolnictwo, również wykazują zainteresowanie tą technologią.

Kamil Niemyjski

igus

Jakie są najczęstsze zastosowania robotów współpracujących na naszym rynku i w jakich aplikacjach zastępują one standardowe maszyny?

Roboty współpracujące, czyli coboty, stają się na polskim rynku coraz popularniejsze, szczególnie w małych i średnich przedsiębiorstwach. Najczęściej wykorzystuje się je w takich aplikacjach, jak pakowanie produktów, spawanie, klejenie oraz odbiór elementów z linii produkcyjnych. Stanowią alternatywę dla tradycyjnych maszyn, szczególnie w zadaniach, które nie wymagają dużej mocy obliczeniowej ani precyzyjnego działania.

Jaka jest motywacja do wykorzystywania cobotów?

Motywacja pozostaje zróżnicowana, jednak decydująca bywa przystępna cena, a niekoniecznie potrzeba współpracy z człowiekiem. Ważnym czynnikiem jest także popularność tych rozwiązań – przedsiębiorcy często kierują się opiniami innych użytkowników. Coboty umożliwiają automatyzację procesów, które wcześniej były zbyt kosztowne, np. w przypadku robotów przemysłowych. Przykładem jest robot ReBeL, opracowany przez firmę igus, którego koszt wynosi tylko 25 844 zł, co czyni go dostępnym dla firm o niższym budżecie.

Co zmieniły coboty w kontekście robotyzacji w niewielkich przedsiębiorstwach oraz firmach, które dotychczas w ogóle nie stosowały robotów?

Roboty współpracujące mają szczególne znaczenie dla małych przedsiębiorstw, które wcześniej nie miały dostępu do rozwiązań robotyzacyjnych z powodu ich wysokich kosztów. Dzięki cobotom możliwe stało się wdrożenie automatyzacji w firmach, które dotychczas nie inwestowały w roboty, np. do prostych zadań w rodzaju wkładania butelek do drukarek przemysłowych, gdzie powtarzalność rzędu ±1 mm i wydajność 7 cykli/min jest wystarczająca.

Jak istotne są kwestie wsparcia ze strony dostawcy i serwisu?

Wsparcie ze strony dostawcy jest kluczowe, zwłaszcza w przypadku firm, które po raz pierwszy mają do czynienia z robotyzacją. Wybór odpowiedniego robota zależy od kilku czynników – w tym zasięgu, udźwigu, precyzji oraz cyklu pracy, który musi być opłacalny dla danej aplikacji.

Czy mogą Państwo podać przykłady udanych wdrożeń oferowanych przez Państwa roboty w polskich przedsiębiorstwach?

Przykłady udanych wdrożeń cobotów firmy igus obejmują szeroką gamę zastosowań – od czyszczenia suchym lodem, przez pakowanie herbaty czy czekoladek, aż po naoliwianie form do produkcji betonu. Firma ma bogate doświadczenie, szczególnie w robotach kartezjańskich, stosowanych w wielu branżach.

Czym wyróżniają się oferowane przez Państwa roboty przemysłowe, coboty lub mobilne w porównaniu do konkurencji?

Roboty firmy igus wyróżniają się bardzo niskimi cenami, a dodatkowym atutem jest darmowe i bardzo intuicyjne oprogramowanie igus Robot Control na system operacyjny Windows. Umożliwia ono symulację pracy robota dzięki klonom cyfrowym wszystkich robotów z naszej oferty. Za cel stawiamy sobie dotarcie do takich branż i aplikacji, których nigdy wcześniej nie opłacało się automatyzować. Klienci często też decydują się na samodzielną integrację naszych robotów, dzięki czemu jeszcze bardziej obniżają koszty wdrożenia.

Konkurencja na rynku cobotów pozostaje intensywna, co potwierdza 50% respondentów określających ją jako silną, a 40% jako standardową. Zaledwie 10% ankietowanych oceniło ją jako niewielką (rys. 10). Pomimo wzrostu zainteresowania cobotami, sytuacja rynkowa nie jest jednoznacznie pozytywna – 60% badanych uznaje ją za dobrą, ale 40% ocenia ją jako słabą. Żaden z respondentów nie określił obecnej sytuacji jako bardzo dobrą (rys. 11).

Wyniki ankiety wskazują, że dostawcy cobotów czerpią przychody z różnych źródeł, obejmujących zarówno sprzedaż sprzętu, jak i usługi powiązane. Największe zyski przynoszą kompleksowe aplikacje (34%), co pokazuje rosnące zapotrzebowanie na gotowe, dostosowane rozwiązania dla firm. Znaczący udział w przychodach ma również sprzedaż samych robotów (28%), choć coraz większe znaczenie zdobywają usługi serwisowe i wsparcie techniczne (21%). Dodatkowym źródłem dochodów jest sprzedaż osprzętu (17%), który pozwala na elastyczne dostosowanie cobotów do specyficznych zadań (rys. 12).

Na pytanie o to, w jakich aplikacjach coboty są najczęściej wykorzystywane we współpracy z ludźmi lub w ich zastępstwie, ankietowani wskazali kilka kluczowych obszarów. Wśród nich zdecydowanie wyróżnia się pakowanie, które wymaga precyzyjnych i powtarzalnych ruchów, a jednocześnie wiąże się z wysoką ergonomią pracy dla ludzi. Podobnie dużą popularnością cieszy się paletyzacja, eliminująca konieczność wykonywania monotonnych i obciążających fizycznie zadań przez pracowników. Coboty okazują się także niezwykle skuteczne w aplikacjach, które można szybko i intuicyjnie programować, co czyni je idealnym rozwiązaniem dla procesów wymagających dużej powtarzalności i precyzji. Wśród takich zastosowań znalazły się pick & place, montaż, spawanie oraz machine tending. Ich zdolność do sprawnej współpracy z człowiekiem sprawia, że często przejmują najtrudniejsze i najbardziej powtarzalne zadania, pozwalając operatorom na skupienie się na bardziej wymagających aspektach pracy. Dodatkowo coboty sprawdzają się w procesach wymagających szczególnej precyzji, takich jak klejenie i kontrola jakości. W tych aplikacjach ich zdolność do dokładnego odwzorowywania zaprogramowanych ruchów przekłada się na znaczną poprawę wyników produkcji. W zakładach, w których występują zadania związane z substancjami niebezpiecznymi lub potencjalnie szkodliwymi warunkami pracy, roboty współpracujące są również stosowane w celu minimalizacji ryzyka dla pracowników, umożliwiając im koncentrację na nadzorze i optymalizacji procesu.

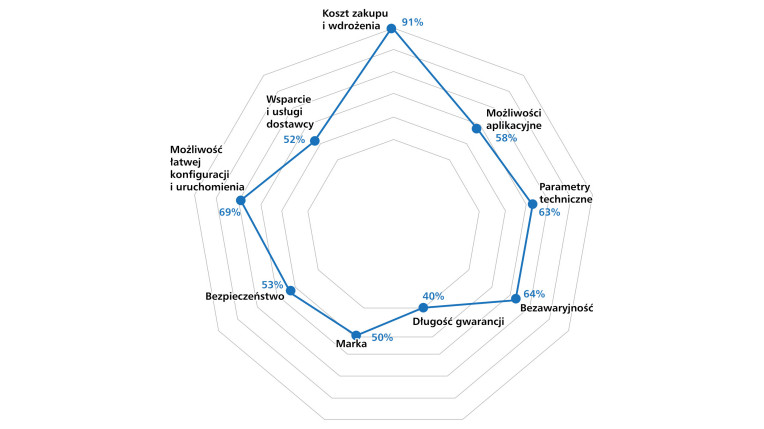

Decyzje zakupowe klientów opierają się na kilku kluczowych czynnikach. Koszt zakupu i wdrożenia, wskazany przez respondentów jako najważniejszy aspekt, determinuje wybór cobota dla przedsiębiorstw (91%). Duże znaczenie ma również możliwość łatwej konfiguracji i uruchomienia (69%), co wskazuje na rosnącą potrzebę elastyczności w dostosowywaniu robotów do zmiennych procesów produkcyjnych. Klienci oczekują także, że ich inwestycja będzie niezawodna, dlatego bezawaryjność (64%) stanowi kluczowy element oceny. Parametry techniczne (63%) również odgrywają istotną rolę, szczególnie w kontekście precyzji i możliwości adaptacyjnych urządzeń. Bezpieczeństwo (53%) oraz wsparcie techniczne dostawcy (52%) są dodatkowymi czynnikami, które wpływają na decyzję zakupową, zwłaszcza w zakładach, gdzie coboty współpracują bezpośrednio z ludźmi. Marka producenta (50%) również nie pozostaje bez znaczenia, ponieważ wielu klientów kieruje się renomą i doświadczeniem dostawcy. Najmniejszy wpływ na decyzję o zakupie ma długość gwarancji (40%), co sugeruje, że przedsiębiorstwa bardziej cenią jakość i niezawodność urządzenia niż same warunki gwarancyjne (rys. 13a).

Obawy związane z wdrażaniem cobotów

Obawy dotyczące wdrażania cobotów pozostają podobne do tych sprzed lat i nadal wywołują dyskusję wśród pracowników oraz przedsiębiorców. Największe zaniepokojenie budzi perspektywa redukcji zatrudnienia, szczególnie wśród pracowników wykonujących powtarzalne zadania, które mogą zostać całkowicie zautomatyzowane. Obawy te nie zawsze są uzasadnione, gdyż coboty często wspomagają ludzi, a nie ich zastępują, jednak lęk przed utratą miejsc pracy wciąż pozostaje istotnym czynnikiem wpływającym na postrzeganie tej technologii.

Kolejnym ważnym zagadnieniem jest bezpieczeństwo pracy z robotami współpracującymi. Mimo że coboty są projektowane z myślą o interakcji z ludźmi i wyposażone w liczne systemy zabezpieczające, część pracowników wyraża niepewność co do ich niezawodności w warunkach produkcyjnych. Istnieją również obawy dotyczące awaryjności tych maszyn oraz ich potencjalnych przestojów, które mogą negatywnie wpłynąć na ciągłość produkcji. Niektórzy użytkownicy zgłaszają trudności w obsłudze cobotów, wynikające głównie z braku doświadczenia i znajomości programowania. Choć dostawcy oferują coraz bardziej intuicyjne interfejsy i szkolenia, dla części pracowników przejście na automatyzację wymaga znacznego przystosowania. Dodatkowe obawy obejmują ryzyko uszkodzenia sprzętu oraz związane z tym koszty napraw i eksploatacji. Niektórzy pracownicy wykazują również niechęć do zmian technologicznych, postrzegając wdrażanie cobotów jako zagrożenie dla dotychczasowego modelu pracy.

Wprowadzenie robotów współpracujących wymaga zatem nie tylko odpowiedniej strategii technologicznej, ale także działań edukacyjnych i adaptacyjnych, które pomogą załodze lepiej zrozumieć korzyści płynące z tej technologii i zmniejszyć poziom niepokoju.

Coboty kontra tradycyjne roboty przemysłowe

Z przeprowadzonego badania wynika, że coboty wybierane są przede wszystkim ze względu na łatwość obsługi i wdrożenia, co czyni je atrakcyjnym rozwiązaniem dla firm poszukujących efektywnych, ale jednocześnie prostych w integracji systemów automatyzacji. Kluczową zaletą jest ich bezpieczeństwo – w przeciwieństwie do tradycyjnych robotów przemysłowych, coboty mogą pracować obok ludzi bez konieczności stosowania dodatkowych osłon czy barier ochronnych, co znacząco zmniejsza koszty infrastrukturalne i poprawia ergonomię miejsca pracy. Kolejnym istotnym argumentem jest niższy koszt wdrożenia, co sprawia, że są dostępne także dla mniejszych przedsiębiorstw, które wcześniej nie miały możliwości inwestowania w automatyzację. Dzięki swojej kompaktowej budowie coboty pozwalają na oszczędność miejsca, co jest istotnym atutem w zakładach, gdzie przestrzeń produkcyjna jest ograniczona. Możliwość szybkiego przemieszczania ich między stanowiskami pracy dodatkowo zwiększa ich funkcjonalność. Dodatkowym atutem jest ich wszechstronność – coboty mogą być stosowane w szerokim zakresie aplikacji, od prostych operacji pick & place, przez paletyzację i spawanie, aż po bardziej zaawansowane zadania związane z kontrolą jakości czy obsługą maszyn. Elastyczność cobotów sprawia, że przedsiębiorstwa mogą łatwo dostosowywać je do zmieniających się wymagań produkcyjnych, bez potrzeby kosztownych modyfikacji linii technologicznych. Mobilność tych urządzeń pozwala na ich szybkie wdrożenie i rekonfigurację w zależności od aktualnych potrzeb. Co więcej, intuicyjne interfejsy i możliwość programowania za pomocą graficznych narzędzi sprawiają, że ich obsługa nie wymaga zaawansowanej wiedzy technicznej, co ułatwia wdrażanie ich w zakładach, gdzie wcześniej nie stosowano zaawansowanych systemów robotycznych. Dzięki możliwości współpracy z ludźmi coboty mogą pełnić funkcję wsparcia dla operatorów, przejmując monotonne powtarzalne zadania i poprawiając ergonomię pracy. Takie rozwiązanie nie tylko zwiększa efektywność produkcji, ale także ogranicza ryzyko błędów i wypadków przy pracy.

Wszystkie te cechy sprawiają, że coboty są coraz częściej wybieraną alternatywą dla klasycznych robotów przemysłowych, oferując firmom większą elastyczność, niższe koszty i łatwiejszą implementację w procesach produkcyjnych.

Udział cobotów w całkowitej sprzedaży robotów różni się w zależności od dostawcy, obejmując zakres od 2% do 100%. Z uśrednienia szacunków dostawców wynika, że w ich ocenie coboty stanowią ok. 36% sprzedaży robotów, co świadczy o ich rosnącej popularności i potencjale jako alternatywy dla tradycyjnych systemów automatyki przemysłowej.