DO YOU SPEAK INTERNET?

Rys. 1. Model ogólny architektury OPC UA (źródło: opcfoundation.org)

"Do you speak English?" - to chyba podstawowe pytanie, które zadają sobie turyści za granicą. Dotyczy to nie tylko krajów anglojęzycznych. Dlaczego? Dlatego, że język angielski stał się nieformalnym standardem w komunikacji międzyludzkiej na świecie.

Można powiedzieć, że dziś nie tylko ludzie, ale i rzeczy "chcą" mieć swój "angielski", a dokładniej to nam, ludziom zależy na tym, aby urządzenia dobrze się ze sobą "dogadywały". Taka jest idea Internetu Rzeczy (IoT), który zapoczątkowany na rynku konsumenckim, teraz wchodzi wielkimi krokami do zakładów produkcyjnych jako Przemysłowy Internet Rzeczy (IIoT).

Pokazuje on też, że maszyny - podobnie jak ludzie - potrzebują wspólnego, popularnego języka komunikacji, żeby mogły wspólnie i w optymalny sposób pracować dla nas. Co może zatem być "angielskim dla maszyn"?

Synonimem słowa język w świecie maszyn jest protokół. Na próżno jednak szukać jednego uniwersalnego protokołu do komunikacji, gdyż te znajdują się na różnych warstwach (ISO/OSI). Każdy ma swoje wady i zalety, zaś same protokoły są często wykorzystywane wspólnie, z podziałem na role. W uproszczeniu można więc przyjąć, że konkretny protokół to specyficzny akcent, czy też dialekt.

Dlatego, szukając wspólnego języka dla maszyn, potrzebujemy standardu, który będzie w jakiś sposób integrował wszystkie potrzebne do komunikacji protokoły - ciężko nam zrozumieć kaszubski, będąc ze Śląska, ale pewnie możemy porozmawiać po polsku - wybieramy jeden język z zestawu znanych nam języków.

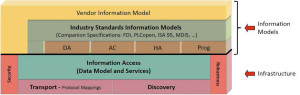

Tym standardem staje się właśnie OPC UA, standard komunikacyjny, który umożliwia połączenie świata automatyki (PLC, czujniki, silniki) ze światem IT (systemy SCADA, MES, ERP, BI). OPC UA nie jest jednak pojedynczym protokołem, ale zdefiniowaną, wielowarstwową architekturą korzystającą z różnych protokołów.

OPC UA podchodzi do tematu komunikacji kompleksowo wykorzystując tzw. profile, które opisują poszczególne funkcjonalności aplikacji. Profile podzielone są na kategorie, m.in. osobno definiowane są profile dla transportu i zabezpieczeń. Na przykład podstawowym profilem transportowym jest "UA-TCP UA-SC UA-Binary", niektóre aplikacje mogą jednak chcieć skorzystać np. z profilu "PubSub MQTT JSON", zapewniającego dużą przepustowość małych porcji danych.

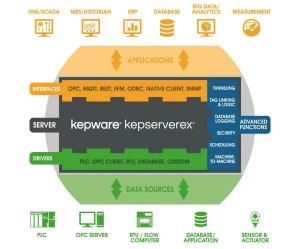

Niektóre z profili są wymagane, inne opcjonalne. Aplikacje (klient i serwer OPC UA) same sprawdzają, czy ich "rozmówcy" obsługują odpowiedni profil i "mówią do nich z odpowiednim akcentem". Ważne zatem, aby wdrażając OPC UA wybierać rozwiązania uniwersalne, obsługujących wiele różnych protokołów, np. KEPServerEX firmy Kepware (grupa PTC). Dopiero wtedy możemy zapewnić interoperacyjność urządzeń, maszyn, a nawet całych fabryk.

A CO Z CZŁOWIEKIEM?

Rys. 2. Schemat przepływu danych przez serwer OPC KEPServerEX firmy Kepware

Taka modelowa koncepcja standardu daje nadzieję na jego długowieczność, gdyż kolejne nowe protokoły oraz technologie mogą być wprowadzane na bieżąco, nie zaburzając całej struktury i sposobu komunikacji. To z kolei sprawia, że producenci sprzętu oraz oprogramowania chętniej inwestują w rozwiązania OPC UA, na czym korzystają integratorzy, którzy mają więcej zleceń i mniej wiedzy do przyswojenia.

Przede wszystkim korzystają jednak klienci końcowi, gdyż możliwości, jakie niesie ze sobą OPC UA, nie są już jakimś egzotycznym wymysłem, lecz dobrze udokumentowanym, otwartym i bezpiecznym standardem, który pozwala usprawnić i unowocześnić fabrykę bez konieczności niezwłocznej wymiany infrastruktury i zastępowania ludzi maszynami.

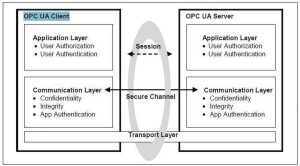

BEZPIECZEŃSTWO

O zaletach OPC UA, takich jak swobodny dostęp do danych produkcyjnych czy możliwość integracji urządzeń różnych producentów, nie trzeba już nikogo przekonywać. Łatwo zauważyć korzyści - pełna wiedza o aktualnym stanie produkcji, optymalizacja procesów produkcyjnych i optymalizacja zasobów to najpopularniejsze z nich, ale niejedyne.

Jedną z nich jest bezpieczeństwo. Architektura wykorzystuje certyfikaty X.509 oraz szyfrowanie danych, a niemiecki Urząd ds. Bezpieczeństwa Informacji (BSI) zapewnia, że OPC UA zapewnia wysoki poziom zabezpieczeń. Jeżeli chodzi o bezpieczeństwo, najsłabszym ogniwem często okazuje się człowiek, dlatego nie należy się bać samej technologii, której zalety wyraźnie przeważają potencjalne zagrożenia, tylko wprowadzać i korzystać z niej we właściwy, odpowiedzialny sposób.

KOSZTY

Rys. 3. Warstwy zabezpieczeń w OPC UA (źródło: opcfoundation.org)

Wdrożenie OPC UA i podłączenie fabryki do Internetu Rzeczy wcale nie musi się wiązać z ogromnymi kosztami. Dodatkowo można ten proces przeprowadzać etapami. Dzięki adapterom i konwerterom protokołów można do tego świata wpuścić również starsze urządzenia, takie jak sterowniki Simatic S5. Koszt zakupu serwera OPC to w zależności od producenta i funkcjonalności od tysiąca do kilkunastu tysięcy złotych.

Dzięki modułowej budowie klient może stopniowo dokupować poszczególne drivery czy dodatki. Ciekawą opcją jest też model subskrypcji, który umożliwi np. przetestowanie systemu tanim kosztem przez 1 rok. Klientem OPC często może być wizualizacja, SCADA lub MES, a także własna aplikacja, stworzona np. za pomocą narzędzia ClientAce (nie wymaga znajomości architektury OPC).

W firmie INEE od wielu lat oferujemy serwery OPC różnych producentów, a także inne rozwiązania sprzętowe i programowe do komunikacji, wizualizacji i archiwizacji danych procesowych. Jako preferowany dystrybutor firmy Kepware prowadzimy też szkolenia z tego zakresu, bazujące na serwerze OPC KEPServerEX oraz licznych dodatkach, takich jak Advanced Tags czy IoT Gateway. Chętnie dobierzemy odpowiednie rozwiązanie do Państwa potrzeb. Zapraszamy do współpracy!

Krzysztof Kuźniarz

INEE Sp. z o.o.