ZAWORY BEZPIECZEŃSTWA

TABELA 1. Porównanie wybranych cech różnych przepływomierzy

Chronią one kotły przed uszkodzeniem w wyniku wzrostu ciśnienia pary wodnej powyżej wartości granicznej. Po jej przekroczeniu zawór odprowadza nadmiar pary. Jeśli ciśnienie tej ostatniej zmniejsza się do bezpiecznego poziomu, odpływ automatycznie się zamyka. W normalnych warunkach zawory bezpieczeństwa nie mogą zakłócać działania kotła. Dlatego dobierając je, należy przestrzegać kilku zasad.

Przede wszystkim ciśnienie robocze kotła powinno być odpowiednio niższe niż ciśnienie, przy którym zawór zacznie się otwierać. To ostatnie musi być natomiast równe dopuszczalnemu nadciśnieniu kotła. Przyjmuje się też, że po całkowitym otwarciu zaworu ciśnienie pary w tym urządzeniu nie powinno przekraczać 1,1 jego dopuszczalnego nadciśnienia.

Wzory oraz wskazówki odnośnie do doboru zaworów bezpieczeństwa dla kotłów parowych znaleźć można w kilku normach, na przykład w PN-82/M-74101 "Armatura przemysłowa. Zawory bezpieczeństwa. Wymagania i badania", PN-81/M-35630 "Technika bezpieczeństwa. Kotły parowe i wodne. Zawory bezpieczeństwa" oraz w zaleceniach Urzędu Dozoru Technicznego.

Sterownik pogodowy centralnego ogrzewania RG14

|

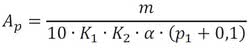

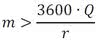

gdzie Q to maksymalna moc kotła, a r - ciepło parowania wody. Powierzchnię przekroju kanałów dolotowych zaworu bezpieczeństwa określa natomiast wzór:

|

gdzie K1 - współczynnik uwzględniający właściwości czynnika roboczego i jego parametry przed zaworem, K2 - współczynnik uwzględniający wpływ stosunku ciśnienia przed zaworem i za nim, p1 - maksymalne ciśnienie w kotle, α - współczynnik wypływu zaworu bezpieczeństwa. Znając te wielkości, można wyznaczyć wymaganą średnicę zaworu.

Aby uniknąć nieuzasadnionych upuszczeń pary w wypadku zaworów bezpieczeństwa o małych średnicach, należy zapewnić dużą różnicę między ciśnieniem roboczym kotła, a ciśnieniem otwarcia zaworu. To samo dotyczy sytuacji, gdy ta ostatnia wielkość ma wartość stosunkowo małą. Ponadto strata ciśnienia w przewodach łączących zawory z instalacją kotła nie powinna przekroczyć 3% różnicy między ciśnieniem otwarcia zaworu a ciśnieniem dopuszczalnym kotła.

Dlatego połączenia te muszą być możliwie najkrótsze. Instalując przyłącza zaworu, należy również uwzględnić ich rozszerzalność temperaturową oraz to, jak na ich trwałość i szczelność może wpływać dynamika czynnika roboczego (pary wodnej). Ważne jest też, aby para wodna spuszczana z kotła nie zagrażała znajdującym się w pobliżu ludziom i mieniu.

POMIARY PARY WODNEJ

źródło: PGNiG Termika

Para wodna wykorzystana w turbinie parowej podgrzewa wodę, która siecią ciepłowniczą jest przesyłana do odbiorców. Takie rozwiązanie jest w Polsce najczęściej stosowane w budownictwie mieszkaniowym. W zakładach przemysłowych lub budynkach o specjalnym przeznaczeniu, na przykład w hotelach, które mają własną instalację do produkcji ciepła, jego nośnikiem często jest para wodna.

Do węzła cieplnego parowego doprowadza się ją instalacją rurową. Ponieważ nie można zagwarantować 100% izolacji podczas transportu pary, występują straty ciepła, które skutkują kondensacją części pary. Skropliny te są odprowadzane z rurociągów z wykorzystaniem oddzielaczy kondensatu rozmieszczonych w różnych punktach instalacji. Do pomiaru stanu tych urządzeń wykorzystywane są różne sensory (patrz ramka).

Mierzyć trzeba też parametry przepływu pary wodnej. Jak w wypadku każdego medium energetycznego należy monitorować jej zużycie. Oprócz analizy efektywności wykorzystania pary na tej podstawie można także określić sprawność systemów jej produkcji, przesyłu i dystrybucji oraz wykryć różne problemy w funkcjonowaniu tych instalacji (na przykład nieszczelności).

Kocioł parowy na biomasę zapewnia oszczędność energii

Kłopoty finansowe skłoniły właściciela fabryki do szukania sposobu na zmniejszenie kosztów produkcji. Po przeanalizowaniu wydatków ponoszonych na jej poszczególnych etapach uznano, że oszczędności trzeba szukać podczas produkcji pary wodnej, nośnika ciepła zużywanego w tym zakładzie w ogromnych ilościach. Po konsultacji ze specjalistami zdecydowano się zastąpić dotychczas używany kocioł parowy zasilany gazem ziemnym urządzeniem na biomasę. Nowy kocioł o mocy prawie 20 MW i sprawności powyżej 90% produkuje w ciągu godziny ponad 20 ton pary wodnej o ciśnieniu 10 barów zużywając 9,3 tony biomasy na godzinę. Kocioł jest przystosowany do spalania zrębków o zawartości wilgoci 45%. Po przełączeniu w tryb pracy "mokrej" można też w nim spalać trociny o zawartości wody do 55%. Dzięki temu producent soli ma większą swobodę w zakresie zakupu biomasy. W fabryce zainstalowano również wymiennik ciepła, który wykorzystuje (po oczyszczeniu) wodę okresowo upuszczaną z kotła przez system odsalania i odmulania do wstępnego podgrzewania soli. Dzięki tym zmianom wydatki na paliwo, a tym samym koszty produkcji udało się zmniejszyć o ponad 50%. |

Reguluje temperaturę wody zasilającej w wymiennikowych instalacjach grzewczych centralnego ogrzewania zasilanych z miejskiej sieci ciepłowniczej oraz z własnych źródeł ciepła. Wybrane funkcje: automatyczne rozpoznanie typu podłączonych

Reguluje temperaturę wody zasilającej w wymiennikowych instalacjach grzewczych centralnego ogrzewania zasilanych z miejskiej sieci ciepłowniczej oraz z własnych źródeł ciepła. Wybrane funkcje: automatyczne rozpoznanie typu podłączonych

Produkcja soli w zakładzie jednego z większych jej dostawców w Europie rozpoczyna się od wydobycia surowca, a następnie jego przetransportowania ponad 30-kilometrowym rurociągiem do fabryki. Tam sól jest podgrzewana do ponad 30°C, poddawana chemicznej obróbce i odparowywana. Wówczas gotowa jest do użycia, na przykład do posypywania dróg w zimie.

Produkcja soli w zakładzie jednego z większych jej dostawców w Europie rozpoczyna się od wydobycia surowca, a następnie jego przetransportowania ponad 30-kilometrowym rurociągiem do fabryki. Tam sól jest podgrzewana do ponad 30°C, poddawana chemicznej obróbce i odparowywana. Wówczas gotowa jest do użycia, na przykład do posypywania dróg w zimie.