Rys. 1. Główne części składowe PLC

Już taka pobieżna charakterystyka funkcjonalności PLC pozwala na wyróżnienie jego zasadniczych części składowych. Są to: wejścia (analogowe, cyfrowe), jednostka centralna, pamięć, wyjścia (analogowe, cyfrowe), interfejsy komunikacyjne oraz zasilacz (rys. 1). W kompaktowych PLC, o sztywnej architekturze i mniejszych rozmiarach, podzespoły te są zintegrowane w jednej obudowie.

Więcej swobody zapewniają PLC modułowe, gdzie komponenty można dokładać i odinstalowywać w zależności od potrzeb w obrębie specjalnych szyn lub kaset. W artykule "zaglądamy" do środka sterowników programowalnych, w tym tych w wykonaniu niestandardowym, jak Safety PLC, kolejno charakteryzując wymienione części. Przedstawiamy również cykl pracy sterownika.

ROLA I PODZIAŁ WEJŚĆ ANALOGOWYCH

Rys. 2. Wejścia analogowe mogą być: (a) jednokońcówkowe lub (b) różnicowe

Zadaniem wejść analogowych PLC jest przekształcenie sygnałów ciągłych na cyfrowe, których wartości mogą być dalej zapisywane w pamięci i przetwarzane przez procesor. Te pierwsze to sygnały napięciowe, zwykle o wartościach -10 V... +10 V, 0...+10 V lub 1...+5 V albo prądowe, zazwyczaj w przedziale 0...20 mA lub 4...20 mA. Odzwierciedlają one zmiany wielkości fizycznych - na przykład temperatury, ciśnienia, poziomu lub przepływu, mierzonych przez czujniki monitorujące przebieg sterowanego procesu.

Wejścia analogowe napięciowe to układy o dużej impedancji wejściowej, rzędu MΩ. W wypadku prądowych wartość tego parametru nie przekracza 500Ω. Mogą być one różnicowe (Differential) albo jednokońcówkowe (Single-Ended) - w tych pierwszych przetwarzana jest różnica napięć między dwoma wejściami, natomiast w drugich napięciem odniesienia jest masa wspólna dla wszystkich wejść (rys. 2). Zaletą wejść różnicowych jest większa odporność na zaburzenia z zewnątrz. Jednokońcówkowe charakteryzuje za to większa gęstość upakowania wejść w pojedynczym module. Przewody łączące je ze źródłem sygnału należy jednak ekranować. Warto pamiętać, że w razie potrzeby, gdy źródło sygnału jest oddalone od PLC, możemy skorzystać z rozproszonych modułów I/O.

WEJŚCIA ANALOGOWE OD ŚRODKA

Za konwersję analogowo-cyfrową odpowiada przetwornik A/C. Sygnał jest do niego doprowadzany za pośrednictwem filtru aktywnego. Filtry montowane w PLC to zwykle układy dolnoprzepustowe lub pasmowoprzepustowe, klasyczne lub z przełączanymi pojemnościami.

Za konwersję analogowo-cyfrową odpowiada przetwornik A/C. Sygnał jest do niego doprowadzany za pośrednictwem filtru aktywnego. Filtry montowane w PLC to zwykle układy dolnoprzepustowe lub pasmowoprzepustowe, klasyczne lub z przełączanymi pojemnościami.

W zależności od sposobu realizacji toru przetwarzania, sygnał do filtru dociera ze wspólnego wzmacniacza, którego wejście połączone jest z wyjściem multipleksera analogowego albo z wyjścia zespołu przełączników analogowych, do których wejść dołączone są wzmacniacze, oddzielne dla każdego z kanałów.

Wymagania stawiane multiplekserom to głównie: mała rezystancja w stanie załączenia i mały prąd upływu. W stopniu wzmacniającym najczęściej używane są układy PGA (Programmable Gain Amplifiers) lub dyskretne, bipolarne wzmacniacze operacyjne i precyzyjne dzielniki rezystancyjne. Powinno je charakteryzować m.in. małe napięcie offsetu i jego minimalny dryft temperaturowy. Określone wymogi musi też spełniać sam przetwornik A/C. Na przykład maksymalna częstotliwość próbkowania zależy od częstotliwości sygnału, a rozdzielczość przetwornika od jego budowy.

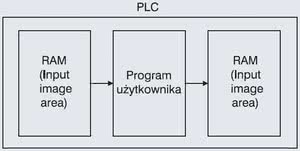

Cykl pracy PLC

Ważne! Jakakolwiek zmiana stanu wejść sterownika w czasie, gdy trwa etap wykonywania programu albo przekazywania nowych wartości na wyjścia PLC, nie będzie uwzględniana do czasu rozpoczęcia kolejnego cyklu oraz ponownego zeskanowania wejść sterownika. Analogicznie - stan wyjść PLC nie jest aktualizowany ani wtedy, gdy skanowane są wejścia sterownika, ani w trakcie wykonywania programu użytkownika. Dzieje się to dopiero w fazie nr 4. Szybkość wykonania cyklu zależy od: szybkości procesora, ilości dostępnej pamięci, liczby zmiennych (wejść i wyjść) oraz długości i stopnia skomplikowania programu użytkownika. |

WEJŚCIA CYFROWE SĄ IZOLOWANE GALWANICZNIE

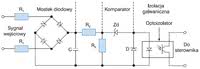

Rys. 3. Wejście cyfrowe

Częścią PLC najczęściej są przetworniki 16-bitowe, chociaż na przykład do konwersji wyników zmierzonych przy użyciu termopar wymagana jest wyższa rozdzielczość, do 24 bitów. Przykładem wielkości, które z reguły zmieniają się na tyle wolno, że niepotrzebna jest duża częstotliwość próbkowania (do kilku tys. próbek/s), są: temperatura, ciśnienie, poziom i przepływ. W wypadku dużej liczby kanałów parametr ten powinien sięgać już jednak kilkuset tys. próbek/s. Dobrze w tym zastosowaniu sprawdzają się m.in. przetworniki z sukcesywną aproksymacją (SAR).

Wejścia cyfrowe PLC przekształcają w sygnały binarne, o poziomach napięć akceptowanych w obwodach sterownika, sygnały dwustanowe (tzn. włączony / wyłączony, zamknięty / otwarty, prawda / fałsz) z urządzeń takich jak przyciski, przełączniki i styki. Najczęściej spotykane napięcia tych sygnałów to: 0-5 VDC, 0-12 VDC, 0-24 VDC, 0-120 VAC i 0-240 VAC.

Na rysunku 3 przedstawiono uproszczony schemat wejścia cyfrowego AC. Składa się ono z: mostka diodowego, który odpowiada za konwersję AC/DC, filtru oraz komparatora. Kolejnym blokiem jest optoizolator, który zapewnia separację galwaniczną pomiędzy obwodami zewnętrznymi a tymi sterownika. Zasadniczą różnicą między wejściami AC i DC jest brak prostownika na wejściu tych drugich.

Safety PLC

W systemach sterowania wymagających ponadstandardowej niezawodności wykorzystywane są sterowniki typu Safety PLC. Chociaż są zbudowane z tych samych bloków funkcyjnych, co zwyczajne sterowniki, wprowadza się w nich specjalne rozwiązania konstrukcyjne. Na przykład nadmiarowość zapewnia się na poziomie procesorów, natomiast działanie systemu jest kontrolowane przez watch doga. Ponadto sterowniki w wykonaniu bezpiecznym wyposażane są w obwody testowania poprawności funkcjonowania ich wejść. Realizuje się to, przypisując im "wewnętrzne" wyjścia. Ich stan jest porównywany z wartościami oczekiwanymi każdorazowo w czasie uruchamiania PLC, gdy stan wejść sterownika przyjmuje testowe wartości. Redundancja i testowanie są również zapewnione dla wyjść sterownika. |

ROLA JEDNOSTKI CENTRALNEJ I PODZIAŁ PAMIĘCI

Do zadań procesora sterownika należy: zarządzanie pracą całego urządzenia, odczyt stanu jego wejść i aktualizacja stanu wyjść, wykonanie programu użytkownika oraz zarządzanie komunikacją z innymi elementami systemu sterowania. Jeżeli chodzi o pamięć, to PLC są wyposażane zarówno w te typu RAM, jak i ROM. Ich pojemności i sposób wykorzystania zależą od specyfiki konstrukcji danego sterownika, można jednak wyróżnić co najmniej pięć głównych obszarów zastosowań.

Pamięć systemu operacyjnego (wbudowanego) jest zapisywana przez producenta i rzadko później zmieniana. Aby system operacyjny mógł działać, część pamięci RAM jest zarezerwowana na jego potrzeby, na przykład przechowywanie danych tymczasowych. Są to m.in.: kody błędów, które wystąpiły podczas wykonywania programu użytkownika.

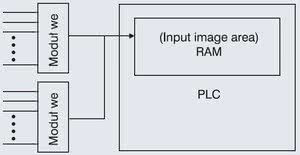

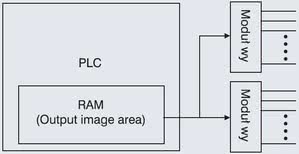

Część pamięci RAM jest również przydzielona do przechowywania aktualnego stanu wejść i wyjść PLC. Każdemu z nich przypisany zostaje konkretny adres. W czasie wykonywania programu użytkownika to właśnie z tego obszaru pamięci, a nie bezpośrednio z danego wejścia, odczytywane są wartości zmiennych wejściowych. Analogicznie, pod odpowiednim adresem, zapisywane są stany wyjść sterownika.

PLC kontra systemy wbudowaneW przeciwieństwie do PLC, w wypadku których sprzęt jest dostępny od ręki i wymaga tylko zaprogramowania oraz zorganizowania na poziomie systemu sterowania, systemy wbudowane wymagają więcej czasu i wysiłku na stworzenie (i przetestowanie) kompletnej platformy sprzętowo-programowo-systemowej. Ich funkcjonalność, sprzętowa i programowa, jest ponadto ograniczona do wymogów danej aplikacji, podczas gdy PLC charakteryzuje pod tym względem większa nadmiarowość. Dlatego pewnych funkcji nie da się w tych pierwszych później dodać, natomiast w wypadku sterowników programowalnych wystarczy, na przykład, dołączyć nowy moduł wejść i wyjść i dopisać kawałek kodu. Również utrzymanie systemu z PLC, ze względu na dostępność standardowych modułów, jest łatwiejsze. Z drugiej strony, gdy funkcje są ściśle określone i niezmienne, wybór PLC może być kosztowniejszy. |

KOMUNIKACJA ORAZ ZASILANIE STEROWNIKA

W pamięci RAM przechowywane są też różne dane (stan liczników, wyniki obliczeń, parametry procesu), które są używane przez funkcje programu użytkownika. Ten ostatni też zresztą jest w niej zapisywany. W niektórych PLC program użytkownika i pewne stałe dane można jednak, po wstępnym przetestowaniu ich w wersji z pamięci ulotnej, przekopiować do pamięci EEPROM.

W pamięci RAM przechowywane są też różne dane (stan liczników, wyniki obliczeń, parametry procesu), które są używane przez funkcje programu użytkownika. Ten ostatni też zresztą jest w niej zapisywany. W niektórych PLC program użytkownika i pewne stałe dane można jednak, po wstępnym przetestowaniu ich w wersji z pamięci ulotnej, przekopiować do pamięci EEPROM.

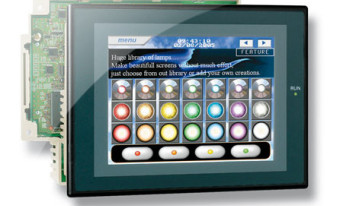

Za pośrednictwem interfejsów komunikacyjnych, które wyposażone są zwykle w oddzielny kontroler nadzorujący przebieg transmisji, sterownik komunikuje się na przykład z: innymi PLC, panelami operatorskimi oraz nadrzędnymi systemami sterowania (

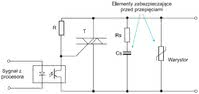

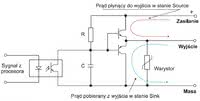

Rys. 4. Wyjście cyfrowe AC

Modułowe sterowniki PLC VersaMax

Modułowe sterowniki PLC VersaMax Sterownik kompaktowy PCS1.C420

Sterownik kompaktowy PCS1.C420 AC500-eCo PLC

AC500-eCo PLC

Dobierając sterownik, trzeba przeanalizować jego podstawowe parametry pod kątem wymogów aplikacji. W przypadku wejść i wyjść analogowych oraz cyfrowych ważne cechy wspólne to: liczba kanałów wejściowych i wyjściowych (przy wyborze należy uwzględnić możliwość rozbudowy systemu) oraz zakresy napięć i prądów wejściowych i wyjściowych. Dla wejść I/O analogowych liczą się również: możliwość przełączenia między trybem pracy napięciowym i prądowym oraz parametry zależne od przetworników, odpowiednio A/C i C/A, tj. rozdzielczość, liniowość, dokładność. Parametry specyficzne to z kolei, na przykład dla wejść cyfrowych, poziomy impulsów wejściowych i czas ich trwania, które muszą być przekroczone, aby uznać ich stan za załączony lub wyłączony, a dla wyjść tego typu - rodzaj klucza.

Dobierając sterownik, trzeba przeanalizować jego podstawowe parametry pod kątem wymogów aplikacji. W przypadku wejść i wyjść analogowych oraz cyfrowych ważne cechy wspólne to: liczba kanałów wejściowych i wyjściowych (przy wyborze należy uwzględnić możliwość rozbudowy systemu) oraz zakresy napięć i prądów wejściowych i wyjściowych. Dla wejść I/O analogowych liczą się również: możliwość przełączenia między trybem pracy napięciowym i prądowym oraz parametry zależne od przetworników, odpowiednio A/C i C/A, tj. rozdzielczość, liniowość, dokładność. Parametry specyficzne to z kolei, na przykład dla wejść cyfrowych, poziomy impulsów wejściowych i czas ich trwania, które muszą być przekroczone, aby uznać ich stan za załączony lub wyłączony, a dla wyjść tego typu - rodzaj klucza. Maciej Zawadzki

Maciej Zawadzki Popularne są także moduły wejść temperaturowych współpracujące z termoparami. Podobnie jak te zwykłe analogowe, najpierw wzmacniają one sygnał z czujnika, a później przetwarzają go do postaci cyfrowej. Równocześnie jednak dokonują przeliczenia wartości napięcia na temperaturę zgodnie z charakterystyką termopary danego typu.

Popularne są także moduły wejść temperaturowych współpracujące z termoparami. Podobnie jak te zwykłe analogowe, najpierw wzmacniają one sygnał z czujnika, a później przetwarzają go do postaci cyfrowej. Równocześnie jednak dokonują przeliczenia wartości napięcia na temperaturę zgodnie z charakterystyką termopary danego typu. Sterowniki programowalne są w przemyśle narażone na działanie różnych czynników środowiskowych, w tym temperatur, wilgotności i zaburzeń elektromagnetycznych. Dlatego, aby jak najdłużej mogły one prawidłowo funkcjonować, zabezpiecza się je przed narażeniami środowiskowymi.

Sterowniki programowalne są w przemyśle narażone na działanie różnych czynników środowiskowych, w tym temperatur, wilgotności i zaburzeń elektromagnetycznych. Dlatego, aby jak najdłużej mogły one prawidłowo funkcjonować, zabezpiecza się je przed narażeniami środowiskowymi. Rozszerzeniem PLC są też moduły fuzzy logic, które implementują zasady logiki rozmytej. Dzięki nim sterownik dane wejściowe może interpretować nie tak jednoznacznie, jak w logice binarnej. Jeżeli wielkość - na przykład temperatura - mieści się w danym przedziale, takim jak od 30°C do 40°C, PLC (oczywiście zależnie od programu) uzna ją za właściwą (logiczne 1). Jeżeli przekroczy ona ten zakres, sterownik również jednoznacznie to oceni (logiczne 0).

Rozszerzeniem PLC są też moduły fuzzy logic, które implementują zasady logiki rozmytej. Dzięki nim sterownik dane wejściowe może interpretować nie tak jednoznacznie, jak w logice binarnej. Jeżeli wielkość - na przykład temperatura - mieści się w danym przedziale, takim jak od 30°C do 40°C, PLC (oczywiście zależnie od programu) uzna ją za właściwą (logiczne 1). Jeżeli przekroczy ona ten zakres, sterownik również jednoznacznie to oceni (logiczne 0).