STEROWANIE PROCESAMI WSADOWYMI

Kolejne etapy produkcji są w większości procesami wsadowymi (batch), które przebiegają przez określony czas, przeważnie w jednym urządzeniu, zgodnie z wcześniej ustaloną sekwencją kroków (recepturą). Zakłada ona załadowanie surowców do zbiornika (kotła, mieszalnika), a następnie ich przetwarzanie w kontrolowanych warunkach (temperaturze, ciśnieniu). Przykładem jest fermentacja.

Sterowanie procesami wsadowymi jest zagadnieniem złożonym, gdzie trzeba uwzględnić wiele czynników, analizować dane z czujników i synchronizować działanie wielu urządzeń (dozowników, regulatorów). Błędy bywają kosztowne, ponieważ procesów tych przeważnie nie da się zatrzymać, tak żeby odzyskać surowce.

By ułatwić projektowanie systemów sterowania procesami wsadowymi, opracowano normę ISA-88 (S88, IEC 61512-1). Rozwiązała ona wiele problemów, takie jak: brak uniwersalnego modelu sterowania, niespójność terminologii, utrudniająca dobór wyposażenia linii produkcyjnych oraz kwestie integracji urządzeń od różnych dostawców. ISA-88 ułatwia także dostosowanie systemu sterowania do zmian w produkcji. Udało się to osiągnąć dzięki standaryzacji pojęć, oddzieleniu prac nad recepturą od projektowania systemu sterowania sprzętem oraz modularyzacji receptur i urządzeń produkcyjnych.

|

PODZIAŁ RECEPTUR WEDŁUG ISA-88

W normie wyróżniono cztery rodzaje receptur:

W normie wyróżniono cztery rodzaje receptur:

- general recipe - określają surowce, ich ilość i sposób przetwarzania, bez precyzowania miejsca i urządzeń,

- site recipe - uwzględniają warunki oraz ograniczenia miejsca produkcji,

- master recipe - zawierają szczegółowe wymagania odnośnie do sprzętu,

- control recipe - to receptury konkretnych wsadów, uwzględniające specyfikę surowców i urządzeń.

Receptura musi zawierać informacje porządkowe (m.in. wersję, historię zmian), wymagania sprzętowe, procedurę oraz formułę. Formuła opisuje zmienne wejściowe (składniki, ich ilość), parametry (szybkość mieszania, temperaturę) i zmienne wyjściowe procesu (gotowy produkt, jego ilość). Procedura wyjaśnia, jak połączyć składniki.

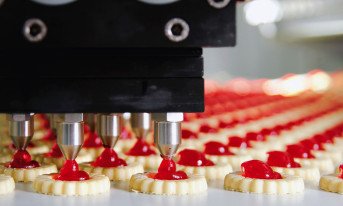

Zdefiniowano też dwa modele procedur receptur. Pierwszy (process model) dotyczy receptur general oraz site, drugi (procedural control model) tych typu master i control. W drugim modelu procedura jest zbiorem uporządkowanych procedur jednostkowych, z których każda jest zbiorem uporządkowanych operacji realizowanych w jednej jednostce sprzętowej, na przykład mieszalniku lub reaktorze. Ich efektem jest fizyczna, chemiczna lub biologiczna przemiana surowców. Operacja składa się z faz, na przykład dozowania surowca.

Jak się dezynfekuje opakowania kartonowe?

W kolejnym etapie, żeby ułatwić późniejsze zamknięcie pudełka, odpowiednio zagina się jego wieczko. Następnym krokiem jest dezynfekcja. W tym celu do opakowania wprowadza się środek odkażający, aplikowany w postaci na przykład gorącej pary. W produkcji napojów używa się m.in. środka na bazie nadtlenku wodoru. Aby go aktywować, wnętrze kartonu naświetla się promieniowaniem ultrafioletowym. Pozostałości nadtlenku wodoru są usuwane przez przedmuchanie opakowań gorącym powietrzem. Kolejnym etapem jest nalanie do środka napoju. Następnie wieczka kartonów zamyka się przez odpowiednie złożenie i zgrzanie ich brzegów. Jeżeli zdecydowano się na opakowanie kartonowe z zakrętką, wcześniej w wieczku wycina się otwór. Umieszcza się w nim nakrętkę, którą mocuje się, na przykład używając zgrzewarek ultradźwiękowych. W ostatnim kroku zamknięcie się zakręca. |

MODELE SPRZĘTU ZGODNE Z ISA-88

Sprzęt produkcyjny odwzorowuje się przez poziomy modelu fizycznego: przedsiębiorstwo (enterprise), zakład (site), obszar (area), komórkę procesu (process cell), która obejmuje sprzęt produkcyjny, jednostkę (unit), która przetwarza wsad według receptury (mieszalnik, reaktor), moduł sprzętowy (equipment module) - grupę urządzeń, która realizuje jedną albo więcej funkcji oraz moduł sterowania (control module).

Moduł sprzętowy może się składać z innych modułów sprzętowych lub modułów sterowania. Moduł sterowania jest z kolei zbiorem czujników, elementów wykonawczych, innych urządzeń lub innych modułów sterowania, które dla systemu sterowania stanowią jedność.

Komórka procesu może wykonać tylko procedurę. W jednostce sprzętowej można zrealizować zarówno procedurę jednostkową, operację, jak i fazę. Rola modułu sprzętowego jest ograniczona do wykonania fazy. Moduł sterowania nie realizuje z kolei żadnej sekwencji zadań, gdyż może jedynie przejść w określony stan (otwarty, zamknięty, zatrzymany). System zarządzania recepturami z systemem sterowania sprzętem komunikują się zwykle, przesyłając parametry procesu i raport o jego przebiegu na poziomie fazy.

Zastosowanie klasyfikacji zdefiniowanych w normie ISA-88 przedstawiono na rysunku 1 na przykładzie procesu wzbogacania soku warzywnego o dodatki smakowe.

JAK ZMIERZYĆ ZAWARTOŚĆ CUKRU W SOKU I TLENU W PIWIE?

W czasie produkcji napojów należy kontrolować ich różne parametry, od których zależy ich smak i konsystencja. Na przykład w przypadku soków ważna jest zawartość cukrów. Wpływa ona nie tylko na ich smak, ale jest również regulowana przez normy. Do badania zawartości cukru w soku używa się refraktometrów. Przyrządy te mierzą współczynnik załamania światła zależny od typu i stężenia substancji rozpuszczonych w danym roztworze.

W przypadku piwa natomiast istotnym parametrem jest stopień jego utlenienia - w tym napoju wpływa on bowiem na jego smak oraz klarowność. Kontrolować powinno się przede wszystkim ilość tlenu, jaką dodaje się do brzeczki w czasie fermentacji. Jeżeli będzie go za dużo, fermentacja będzie zbyt szybka, jeśli z kolei będzie go zbyt mało, proces ten będzie zachodził za wolno. Oba stany wpłyną niekorzystnie na rozwój drożdży, a w efekcie na smak piwa. Dopływ tlenu powinien być również ograniczany w czasie pakowania.

W browarnictwie do pomiaru ilości tlenu rozpuszczonego używane są m.in. czujniki amperometryczne. W wyniku reakcji elektrochemicznej, która zachodzi na skutek przenikania tlenu przez membranę sensora, generowany jest prąd. Jego natężenie jest proporcjonalne do ciśnienia cząstkowego tlenu w badanej próbce.

Wielkość tę należy następnie podstawić do równania opisującego prawo Henry’ego. Wynika z niego, że cząstkowe ciśnienie par lotnego składnika roztworu jest wprost proporcjonalne do jego ilości w tym roztworze. Aby wyznaczyć współczynnik proporcjonalności, trzeba zbadać próbkę tlenu o znanym ciśnieniu cząstkowym.

|

Zmiana typu czujnika zapobiegła przepełnianiu się zbiornika

Zmiana typu czujnika zapobiegła przepełnianiu się zbiornika W przemyśle napojowym powszechnie korzysta się z wielofunkcyjnych maszyn pakujących. Na przykład w przypadku opakowań tekturowych, w które pakowane są soki, mleko lub maślanka, pierwszym krokiem jest załadowanie do maszyny spłaszczonych pudełek. Następnie z kartonów formuje się opakowania, a potem zgrzewa się ich dna.

W przemyśle napojowym powszechnie korzysta się z wielofunkcyjnych maszyn pakujących. Na przykład w przypadku opakowań tekturowych, w które pakowane są soki, mleko lub maślanka, pierwszym krokiem jest załadowanie do maszyny spłaszczonych pudełek. Następnie z kartonów formuje się opakowania, a potem zgrzewa się ich dna. Piotr Huryń

Piotr Huryń