JAKIE SĄ ZALETY METODY OPTYCZNEJ?

Rys. 2. Projektując linie pakowania, stosuje się zasadę krzywej V

W browarach wykorzystywane są również czujniki optyczne. Używa się w nich specjalnego fluorescencyjnego barwnika naniesionego na membranę, który jest oświetlony. W obecności tlenu fluorescencja barwnika zmienia się proporcjonalnie do stężenia tego gazu - im więcej tlenu, tym szybciej fluorescencja słabnie.

W pierwszej metodzie w czasie pomiaru zachodzi reakcja chemiczna, w wyniku której tlen będący przedmiotem badania jest zużywany. Dlatego by wyniki pomiaru były wiarygodne, wymagany jest stały, przynajmniej minimalny przepływ płynu. Zazwyczaj nie stanowi to problemu, dopóki linia produkcyjna pracuje. Jeżeli jednak zostanie zatrzymana, brak przepływu skutkuje zaniżonymi wartościami stężenia tlenu.

Oprócz tego czujniki amperometryczne są przeważnie przystosowane do standardowych warunków przepływu i ciśnienia, jakie występują w czasie normalnej pracy linii produkcyjnej. Nagłe, dynamiczne zmiany tych wielkości, na przykład na skutek otwierania lub zamykania zaworów, mogą powodować wibracje membrany, co również skutkuje nieprawidłowymi wynikami pomiarów.

Czujniki optyczne nie wymagają minimalnego przepływu badanego płynu. W przeciwieństwie do sensorów amperometrycznych nie mają także w ich przypadku znaczenia zmiany jego ciśnienia. Obu typów czujników można używać w instalacjach mytych na miejscu (CIP, Cleaning in Place), które zostaną opisane w kolejnych rozdziałach.

W branży napojowej używa się też sensorów, które mierzą inne wielkości, poza jakościowymi właściwościami napojów. Przedstawiamy to w ramce na przykładzie zastosowania czujników poziomu.

|

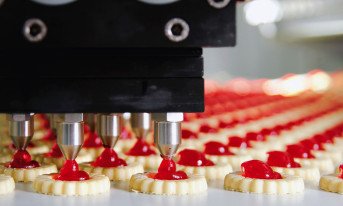

ZADANIA DO ZAUTOMATYZOWANIA - PAKOWANIE

Gotowy napój nalewany jest do butelki, puszki albo kartonu. Pojemnik taki trzeba zamknąć, na przykład kapslem, korkiem, zakrętką lub przez zgrzanie jego brzegu. Dalej pojedyncze opakowania są umieszczane w opakowaniu zbiorczym, kartonie lub skrzynce lub zostają zafoliowane. Wszystkie te czynności są w nowoczesnych zakładach produkujących napoje zautomatyzowane.

W prawidłowo zaprojektowanej linii pakowania przestoje powinny być skutkiem wyłącznie nagłej awarii sprzętu, zmiany profilu produkcji albo planowej przerwy w produkcji. Osiągnięcie tego celu nie jest łatwe. Uwzględnić bowiem trzeba wiele czynników, które pozwolą najpierw wybrać właściwe maszyny do realizacji każdego z zadań, a później odpowiednio je ze sobą zsynchronizować.

Przykładowe kwestie to: specyfika rozlewanego napoju, różnorodność rozmiarów i kształtów opakowań, które mogą być napełniane w obrębie danej linii pakowania, różnorodność sposobów ich zamykania, możliwość użycia tych samych maszyn do napełniania nowych opakowań i tych z odzysku. Istotna jest też częstość zmian profilu produkcji.

|

JAKA NALEWARKA BĘDZIE NAJLEPSZA?

W skład linii pakowania napojów, na przykład butelkowanych, wchodzą przeważnie takie stanowiska jak: depaletyzacji pustych opakowań, płukania butelek, ich napełniania, kapslowania, naklejania na nie etykiet, pakowania w kartony oraz paletyzacji tych opakowań zbiorczych. Centralnym punktem linii pakowania jest maszyna, która napełnia butelki.

Rodzaj napełniarki determinuje specyfika rozlewanego płynu, głównie jego lepkość. W przemyśle napojowym, zwłaszcza wśród producentów piwa, win oraz soków, popularne są nalewarki ciśnieniowo-przelewowe. Sprawdzają się one w dozowaniu głównie płynów o małej lepkości. Ich zaletą jest także duża szybkość napełniania. Ten typ nalewarki nie sprawdzi się natomiast w dozowaniu gęstych płynów, na przykład miodu. W ich przypadku lepiej jest użyć napełniarki tłokowej.

Ważne jest również to, czy dozowany napój jest gazowany. Jeśli tak, linię butelkowania powinno się wyposażyć w nalewarkę przeciwciśnieniową. Maszyna ta przed napełnieniem butelki usuwa z niej powietrze. Dzięki temu w czasie butelkowania nie zmienia się stopnia nagazowania napoju.

POZIOM CZY OBJĘTOŚĆ?

Oprócz sposobu napełniania butelek istotnym zagadnieniem jest też kwestia zagwarantowania odpowiedniej ilości cieczy. Należy rozróżnić dwie sytuacje - zapewniania takiego samego poziomu napoju w kolejnych pojemnikach oraz takiej samej ilości (objętości) płynu. Pierwszy sposób jest preferowany w przemyśle napojowym i na przykład przez producentów płynnych środków czyszczących, gdyż klienci często przy wyborze konkretnego opakowania sugerują się poziomem jego napełnienia.

Wybierając nalewarkę, która odmierza dokładnie jednakową ilość płynu, trzeba się liczyć z tym, że poziom zapełnienia poszczególnych opakowań może być różny. Może to być spowodowane m.in. różnicami ich wymiarów i niedokładnościami w ich wykonaniu. Maszyny tego typu z reguły więcej kosztują. Początkowo większa inwestycja w przypadku, gdy maszyna będzie używana do dozowania droższych napojów, może się jednak szybko zwrócić.

Istotne jest też, by wybierając napełniarkę, sprawdzić, czy sposób, w jaki manipuluje ona opakowaniem, nie spowoduje jego zniszczenia. Może do tego dojść, jeśli na przykład butelka jest wykonana z materiału, który nie jest przystosowany do nacisku, jaki będzie na niego wywierany albo jest zbyt szeroka.

Materiały wykorzystywane w urządzeniach do produkcji napojów

Zaletą stali nierdzewnej jest odporność na korozję. Tytan cechuje wytrzymałość mechaniczna i odporność na korozję, zwłaszcza w środowisku kwasowym. Wykonuje się z niego elementy stykające się z produktami o dużej zawartości kwasów oraz soli, na przykład sokami cytrusowymi i pomidorowymi. Wadą tytanu, platyny i złota jest cena. Miedzi nie należy natomiast używać tam, gdzie może mieć kontakt z kwasami, które mogą ją wypłukać. Z aluminium wykonuje się lekkie elementy. Jego wadą jest niska odporność na korozję, a dłużej używane może pękać. Powierzchnie aluminiowe łatwo uszkodzić podczas mycia i dezynfekcji, gdy używa się utleniaczy. Dlatego w przemyśle spożywczym aluminium zazwyczaj jest powlekane powłokami, przeważnie z PTFE lub teflonu. Elementy linii produkcyjnych napojów nie powinny zawierać elementów ze szkła, które mogą się w trakcie użytkowania stłuc. Części wykonane z tego materiału należy odpowiednio zabezpieczyć, na przykład obudową z nietłukącego się materiału. |

Nowości w zakręcarkach

Nowości w zakręcarkach Przenośnik usprawnił pracę browaru

Przenośnik usprawnił pracę browaru Wybierając wyposażenie linii produkcyjnej w branży napojowej, należy się upewnić, że elementy, które będą miały kontakt z żywnością, wykonano z materiałów dopuszczonych do użytku w produkcji spożywczej. Są to m.in. stal nierdzewna, tytan, platyna i złoto, a w pewnych zastosowaniach miedź oraz aluminium.

Wybierając wyposażenie linii produkcyjnej w branży napojowej, należy się upewnić, że elementy, które będą miały kontakt z żywnością, wykonano z materiałów dopuszczonych do użytku w produkcji spożywczej. Są to m.in. stal nierdzewna, tytan, platyna i złoto, a w pewnych zastosowaniach miedź oraz aluminium.