CO TO JEST PROFIL (KRZYWA) V?

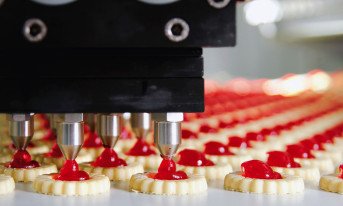

Wybierając nalewarkę, należy sprawdzić łatwość dostosowania jej do zmian w profilu produkcji oraz możliwości czyszczenia. Może to być tak proste jak wybór i włączenie odpowiedniego programu, ale może być również problematyczne i wymagać demontażu elementów maszyny.

Bardzo ważnym parametrem nalewarek jest ich wydajność wyrażana przeważnie liczbą butelek napełnianych w ciągu minuty (bottles per minute, BPM). Powinna ona nie tylko spełniać obecne wymagania, ale i gwarantować "zapas", który pozwoli na rozwój produkcji w przyszłości. Parametr ten wpływa również na dobór pozostałych maszyn linii pakowania. Aby uzyskać jak największą wydajność, projektując linie pakowania, nie tylko zresztą w branży napojowej, stosuje się bowiem zasadę krzywej V. Zilustrowano ją na rysunku 2.

Z krzywej wynika, że jedna z maszyn, która ma kluczowe znaczenie dla przebiegu procesu produkcyjnego, jest uznawana za centralny punkt linii pakowania. W przypadku linii butelkowania jest to przeważnie nalewarka. Im dalej od tej maszyny, w obu kierunkach, tym urządzenia pracują z coraz większą wydajnością.

Dzięki temu nigdy nie powinno dojść do sytuacji, w której zabraknie butelek do napełniania, na przykład w razie chwilowego zatrzymania robota wypakowującego puste opakowania. Z drugiej strony zawsze powinno być dość wolnego miejsca na przenośniku (strefie buforowej), by nie doszło do stłoczenia się napełnionych butelek w oczekiwaniu na ich przełożenie do zbiorczego kartonu. Zatem wdrażając koncepcję krzywej V, maksymalnie efektywnie wykorzystuje się najważniejszą maszynę (i z reguły również najdroższą).

NA CZYM POLEGAJĄ METODY CIP I SIP?

W branży produkcji napojów konieczne jest położenie nacisku na jakość, bezpieczeństwo i higienę wytwarzania na wszystkich etapach produkcji. Wymaga to wdrożenia w zakładzie systemu zarządzania jakością, który określa działania, jakie trzeba podjąć, oraz warunki, jakie należy stworzyć i kontrolować na wszystkich etapach produkcji oraz transportu napojów, by nie były one szkodliwe dla zdrowia i życia ludzi.

Źródłem zagrożeń może być otoczenie, personel, surowce oraz maszyny. Aby zminimalizować groźbę zakażenia w wyniku kontaktu napojów z tymi ostatnimi, trzeba je myć, a potem sterylizować. Czynności te wykonuje się w różny sposób - przykładem są techniki CIP (Cleaning in Place) oraz SIP (Sterilization in Place), czyli mycie i sterylizacja na miejscu.

Polegają one na spłukiwaniu wnętrza wyposażenia linii produkcyjnych, przede wszystkim zbiorników, rurociągów i pomp, w przerwach między kolejnymi jej uruchomieniami, bez konieczności rozmontowywania elementów, wprowadzania do ich wnętrza urządzeń czyszczących lub wchodzenia do środka. To ostatnie dotyczy dużych zbiorników, jak mieszalniki.

|

ZADANIA DO ZAUTOMATYZOWANIA - MYCIE I ODKAŻANIE

Cleaning in Place i Sterilization in Place to procesy zautomatyzowane, polegające na wymuszeniu przepływu środków myjących i odkażających przez myte urządzenia lub obiekty, a następnie ich zwróceniu do głównego zasobnika. Wymagają one w związku z tym monitorowania i regulacji wielu wielkości.

Sensory temperatury, natężenia przepływu, stężenia środków czyszczących i odkażających są instalowane w różnych punktach instalacji CIP i SIP. Na podstawie wyników ich pomiarów dozuje się środki chemiczne. Trzeba je także systematycznie dolewać, jeśli ich obieg jest zamknięty, gdyż część z nich po przepłynięciu przez obiekt ulega częściowej neutralizacji. Wykrywa to zazwyczaj czujnik przewodności, który jest umieszczany w rurociągu powrotnym. Oprócz tego należy podgrzewać wodę oraz zmieniać natężenie przepływu roztworu czyszczącego. System sterowania myciem i sterylizacją zarządza zatem pracą licznych pomp i zaworów.

JAKIE SĄ ZALETY TECHNIK CIP I SIP?

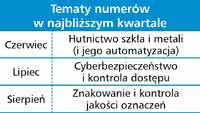

Tematy numerów w najbliższym kwartale

Do zalet mycia i sterylizacji na miejscu zalicza się: szybkość (nie trzeba demontować, a potem składać wyposażenia linii produkcyjnej), dokładne czyszczenie miejsc trudno dostępnych, lepszą kontrolę zużycia wody i chemikaliów (te ostatnie można poddać recyklingowi), a dzięki temu mniejsze koszty i ograniczenie kontaktu personelu z substancjami niebezpiecznymi.

Na skuteczność mycia i sterylizacji na miejscu wpływa wiele czynników. Jednym z nich jest budowa czyszczonych urządzeń oraz obiektów. Lepiej, gdy zbiorniki są samoodpływowe, a spawy łączące ich boki są ciągłe oraz gładko wykończone. Obudowy powinny być wykonywane z odlewu, a ich powierzchnie wewnętrzne najlepiej, gdy są zaokrąglone. Unikać trzeba też półek, zagłębień oraz stref martwych, czyli tych bez przepływu, z których trudno jest wypłukać zabrudzenia, nitów oraz śrub.

Ważna jest również chropowatość powierzchni. Im jest mniejsza, tym dokładniej, łatwiej i szybciej można ją wyczyścić. Na powierzchni nie mogą także występować zarysowania ani szczeliny. Aby zmniejszyć szorstkość, stosuje się na przykład polerowanie mechaniczne albo elektrolityczne, a obudowy robotów lakieruje się.

Ważny jest też dobór medium czyszczącego. Powinno ono skutecznie usuwać zabrudzenia (bez ich utrwalania), a równocześnie nie niszczyć mytych powierzchni. Na przykład woda rozpuszcza cukry, skrobie oraz większość soli, natomiast kwasy skutecznie usuwają większość osadów mineralnych. W zasadach rozpuszczają się emulsje tłuszczowe. Z kolei sole, jak podchloryn potasu, sodu oraz wapnia, są używane do mycia powierzchni ze stali nierdzewnej, gdyż ich wadą są silne właściwości korozyjne.

Monika Jaworowska

Źródła zdjęć: Krones, KHS, SABMiller, Schu, Tetra Pak

Mateusz Gołębiowski

Mateusz Gołębiowski