Na wstępie przedstawimy główne etapy produkcji trzech przykładowych wyrobów mleczarskich – śmietany, masła i sera. Masło ubija się ze śmietany, której produkcja rozpoczyna się od wstępnego podgrzania mleka.

Później, w procesie separacji odśrodkowej, następuje jego rozdzielenie na mleko odtłuszczone oraz śmietanę. W przypadku gdy produkuje się ją na miejscu, tzn. w zakładzie produkującym również masło, transportuje się ją do zbiornika tymczasowego. Mleko odtłuszczone jest magazynowane, a przedtem jeszcze pasteryzowane oraz schładzane.

PRODUKCJA MASŁA

W kolejnym etapie śmietana ze zbiornika tymczasowego zostaje przetransportowana na stanowisko pasteryzacji. Proces ten przeprowadza się przeważnie w temperaturze +95°C albo wyższej. Ma to na celu zniszczenie mikroorganizmów, które mogłyby pogorszyć jakość masła. Przed tą operacją opcjonalnie przeprowadza się odgazowanie.

Celem jest usunięcie niepożądanego zapachu albo smaku, który w przeciwnym wypadku związałby się z tłuszczem, przenosząc się następnie na produkt końcowy. Odgazowanie to proces dwufazowy – najpierw śmietana jest ogrzewana i przepompowywana do zbiornika próżniowego, a następnie szybko schładzana. W rezultacie związane gazy i substancje lotne zostają uwolnione. Śmietana poddana pasteryzacji jest schładzana.

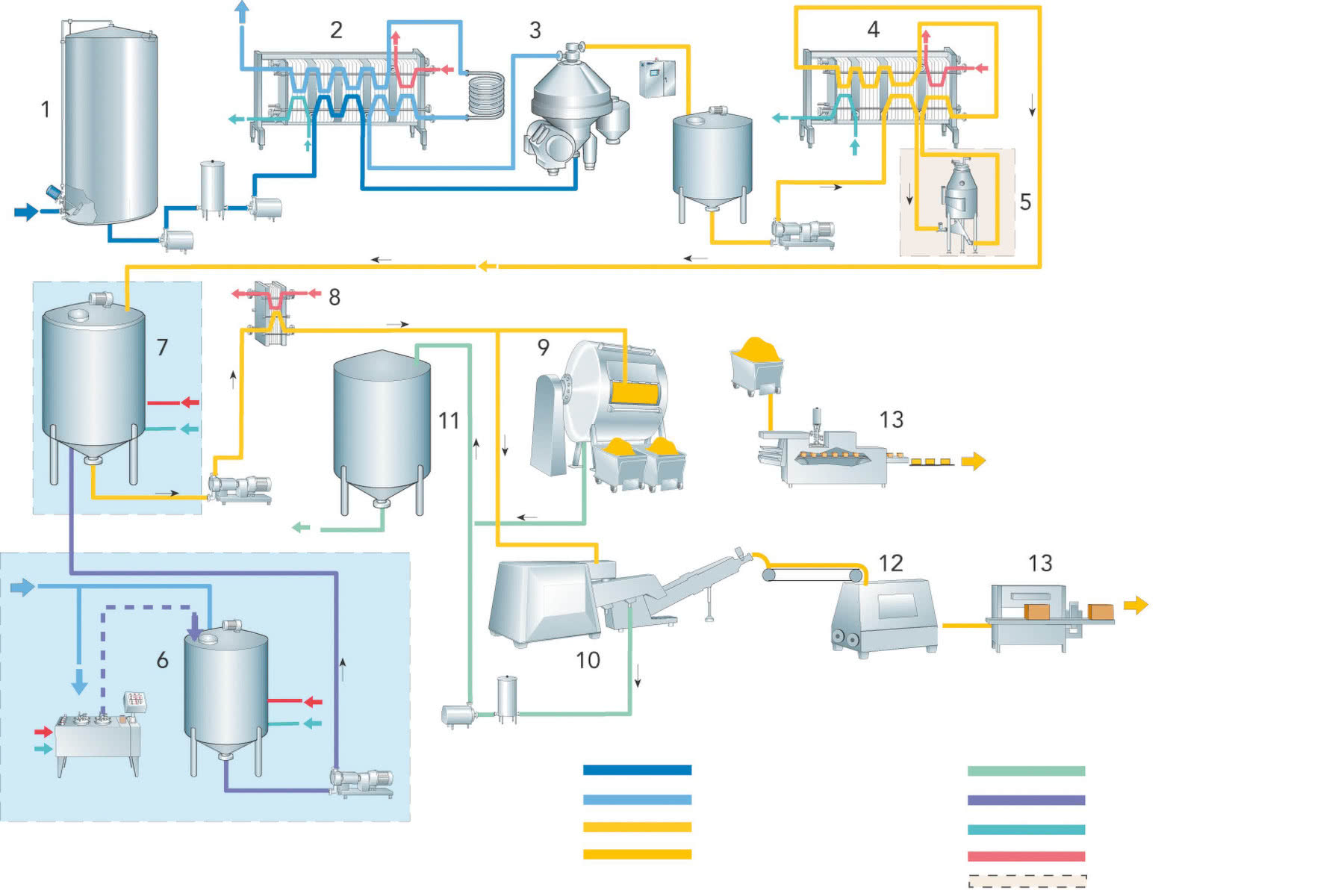

Jest to etap jej dojrzewania. Polega na schładzaniu śmietany przez obniżanie temperatury w zaprogramowanym cyklu, uwzględniającym specyfikę produktu. Skutkiem dojrzewania jest krystalizacja tłuszczu. Śmietana w takiej postaci zostaje przetransportowana do maszyny do wyrabiania z niej masła. Dawniej była to maselnica, zaś obecnie powszechnie są w tym celu wykorzystywane urządzenia do produkcji ciągłej. Na rysunku 1 przedstawiono ogólny schemat linii produkcyjnej masła.

WYTWARZANIE SERÓW

W nich śmietana jest ubijana, co ma na celu rozdzielenie jej na dwie frakcje – ziarna masła oraz maślankę. Ta druga w maszynach do produkcji ciągłej jest na bieżąco odprowadzana. Następnie masło jest płukane i solone. Gotowy wyrób można zapakować.

Ser występuje w licznych odmianach, z czego wynika specyfika różnych technik jego produkcji. Zasadniczo można jednak wyróżnić kilka wspólnych etapów wyrobu różnych gatunków. Są to: wstępne przygotowanie mleka (podgrzanie, separacja, pasteryzacja, schłodzenie), produkcja koagulatu przez działanie podpuszczki i/albo kwasu mlekowego, oddzielenie skrzepu mleka powstałego z serwatki oraz obróbka skrzepu (ściskanie, rozciąganie, solenie, wyciskanie) do uzyskania założonych właściwości produktu gotowego.

JAK SĄ ZBUDOWANE SEPARATORY ODŚRODKOWE?

Jak wynika z powyższego opisu, bez względu na typ wyrobu wyjściowego na etapie przygotowania mleka pewne procesy się powtarzają. Jednym z nich jest wirowanie, czyli separacja odśrodkowa, która polega na rozdzieleniu mleka pełnego na śmietanę oraz mleko odtłuszczone. Do podziału dochodzi pod wpływem oddziaływania siły odśrodkowej dzięki temu, że poszczególne frakcje mleka różnią się gęstością.

Wirówki zbudowane są ze stosu dysków z otworami, rozmieszczonych w pewnej odległości od siebie – to w przerwach między talerzami zachodzi rozwarstwienie mleka. Jest ono doprowadzone do separatora wlotem, a następnie przepływa kanałami utworzonymi przez otwory w tarczach w przestrzeń między nimi. Dzięki sile odśrodkowej, powstającej na skutek obracania się wirówki w nieruchomej obudowie, składnik cięższy – mleko odtłuszczone – zostaje odrzucony w kierunku ściany wirówki, a potem spływa wzdłuż dolnej powierzchni talerzy. Frakcja o mniejszej gęstości – śmietana – przemieszcza się natomiast do środka wzdłuż górnej powierzchni dysków. Oprócz składników wartościowych w wirówkach od mleka oddzielane są zanieczyszczenia (szlam).

Jeśli chodzi o napęd, coraz popularniejsze stają się separatory odśrodkowe z napędem bezpośrednim z przemiennikami częstotliwości. Wyeliminowanie pośredniczących podzespołów mechanicznych przynosi wiele zalet, w tym: większą sprawność energetyczną, mniejsze koszty eksploatacji oraz dłuższą żywotność.

SEPARACJA ODŚRODKOWA – STEROWANIE I MONITOROWANIE PROCESU

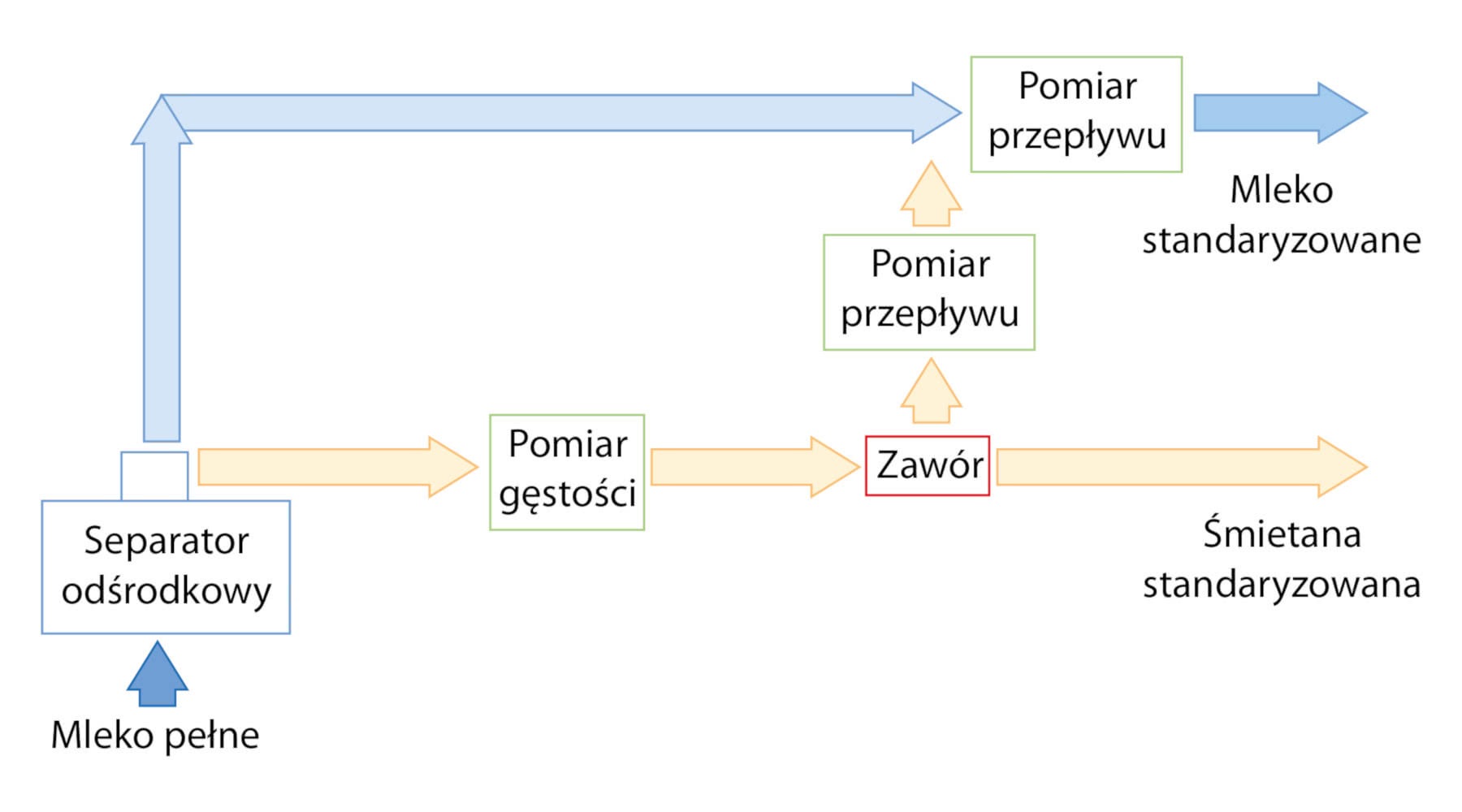

Celem separacji odśrodkowej jest wyprodukowanie mleka odtłuszczonego i śmietany o założonych zawartościach tłuszczu. By go osiągnąć należy monitorować i regulować wartości kilku wielkości. Przykładowa instalacja produkcji tych wyrobów o określonych zawartościach tłuszczu zawierać powinna kanały zwrotne, którymi do śmietany dodawane jest mleko odtłuszczone, lub do mleka odtłuszczonego – śmietana. Przykład przedstawiamy na rysunku 2.

W tym przypadku założono, że kanał zwrotny doprowadzający mleko odtłuszczone do śmietany został zrealizowany wewnętrznie w obrębie separatora. Jeżeli zawartość tłuszczu w śmietanie na wyjściu wirówki będzie poniżej albo powyżej założonej wartości, wtedy odpowiednio, mniej lub więcej odtłuszczonego mleka zostanie tam przekierowanego.

Na podstawie pomiaru zawartości tłuszczu w śmietanie oraz natężenia jej przepływu w kanale zwrotnym można natomiast uzyskać zakładaną zawartość tłuszczu w mleku gotowym (standaryzowanym). W celu wyznaczenia zawartości tłuszczu w śmietanie wykorzystywane są przetworniki gęstości. Specyfikę pomiaru tej wielkości wyjaśniamy w ramce.

Jak zmierzyć zawartość tłuszczu w śmietanie?W celu wyznaczenia zawartości tłuszczu w śmietanie wykorzystywane są przetworniki gęstości, wartość tej wielkości jest bowiem odwrotnie proporcjonalna do ilości tłuszczu, ponieważ jest on lżejszy, niż mleko. Należy pamiętać, że gęstość śmietany zależy od temperatury oraz zawartości gazów, które przenoszą się do śmietany z mleka. Dlatego musi być ona utrzymywana w nim na stałym poziomie. Najprostszym rozwiązaniem jest "uspokojenie" mleka przez przetrzymanie w zbiorniku przez jakiś czas przed rozpoczęciem wirowania. Jeśli nie jest to wykonalne częścią separatora odśrodkowego albo instalacji, która doprowadza do niego mleko, powinien być odpowietrzacz. Natomiast w celu zminimalizowania wpływu temperatury przetworniki gęstości mierzą również jej wartość i na tej podstawie korygują swoje wskazania. |

CZUJNIKI W WIRÓWKACH

Separatory odśrodkowe wyposaża się również m.in. w czujniki ciśnienia i natężenia przepływu mleka na wejściu, wielkości te mają bowiem wpływ na efektywność odwirowania i żywotność wirówki. Przykładowo jeśli ciśnienie i natężenie przepływu surowca będą za niskie separator zacznie go zasysać. To z kolei spowoduje wibracje i spadek wydajności wirowania.

Czujniki ciśnienia na wlocie separatora i wylotach ze śmietaną oraz mlekiem odtłuszczonym pozwalają natomiast na monitorowanie różnicy ciśnień, która jest jednym ze wskaźników charakteryzujących efektywność procesu separacji. Wirówki wyposaża się również w sensory montowane w zbiornikach ze szlamem, aby zapobiec ich przepełnieniu.

MLEKO POD RÓŻNĄ POSTACIĄ

Jak wspomnieliśmy we wstępie, mleko nie tylko stanowi surowiec do produkcji szeregu wyrobów, ale samo występuje w różnej postaci. Popularnym wyrobem mleczarskim jest mleko UHT (Ultra High Temperature). Wyróżnia je wydłużony okres przydatności do spożycia oraz możliwość przechowywania w temperaturze pokojowej bez obawy o szybkie zepsucie się. Zapewnia to liczne korzyści producentom i konsumentom – ci pierwsi mogą elastyczniej planować produkcję i prowadzić dystrybucję na większe odległości, zaś drugim pozwala to na gromadzenie w domu zapasów.

JAK SIĘ PRODUKUJE MLEKO UHT?

Obróbka UHT polega na poddaniu produktu oddziaływaniu wysokiej temperatury, pod wpływem której znajdujące się w nim mikroorganizmy w formie wegetatywnej i przetrwalnikowej ulegają zniszczeniu. To zapobiega ich rozwojowi w normalnych warunkach, w jakich wyrób będzie się znajdował podczas produkcji, dystrybucji i przechowywania. Jednocześnie nie zmienia się jego smak ani barwa, chociaż zniszczeniu może ulec część wartościowych składników. Mleko, zaliczane do grupy produktów o niskiej kwasowości, sterylizuje się w temperaturze z przedziału +135°C... +150°C przez kilka sekund.

Główne etapy produkcji mleka UHT to: podgrzewanie wstępne, podgrzewanie właściwe, homogenizacja, chłodzenie oraz pakowanie. Wyróżnić można dwie kategorie metod obróbki termicznej: bezpośrednie i pośrednie. W pierwszej produkt wchodzi w bezpośredni kontakt z czynnikiem grzewczym, po czym następuje jego szybkie schłodzenie w zbiorniku próżniowym, homogenizacja i ewentualnie dalsze chłodzenie do temperatury wymaganej w procesie pakowania.

CO WYRÓŻNIA METODĘ BEZPOŚREDNIĄ?

W zakresie tej techniki wprowadza się dalszą klasyfikację, rozróżniając systemy: z wtryskiem pary wodnej do mleka i te, w których jest ono wprowadzane do zbiornika z parą. W metodzie pośredniej z kolei ciepło jest przekazywane z medium grzewczego do produktu przez wymiennik, na przykład płytowy albo rurowy. Te drugiego typu są popularniejsze w branży mleczarskiej.

Generalnie im szybciej produkt zostaje ogrzany, a następnie schłodzony, tym mniejszy jest wpływ tych działań na jego właściwości, jak smak, kolor oraz wartości odżywcze. Oprócz tego szybkiemu chłodzeniu towarzyszy odpowietrzanie zwiększające skuteczność homogenizacji i trwałość mleka przez zapobieganie jego utlenianiu podczas przechowywania. Stąd wynika popularność techniki bezpośredniej obróbki UHT. Metoda pośrednia jest z kolei tańsza w realizacji.

STERYLNY WYRÓB WYMAGA ASEPTYCZNEJ PRODUKCJI

Przestrzeganie norm higienicznych w branży spożywczej jest wymagane przepisami. W przypadku takich wyrobów jak mleko UHT nie wystarczy zadbać o czystość produkcji – żeby zachować sterylność produktu uzyskaną dzięki obróbce termicznej, następujące po niej operacje należy przeprowadzać w warunkach aseptycznych. W tym celu wprowadza się różne rozwiązania.

Podstawowym jest stosowanie zautomatyzowanych systemów mycia oraz sterylizacji linii produkcyjnych.

Zazwyczaj po zakończeniu produkcji uruchamiany jest cykl mycia CIP (Cleaning In Place). Obejmuje on sekwencję różnych operacji, na przykład płukanie wstępne, mycie środkiem zasadowym, płukanie gorącą wodą, mycie środkiem kwasowym, płukanie. Trwa typowo kilkadziesiąt minut. Przed ponownym uruchomieniem produkcji przeprowadza się także sterylizowanie na przykład gorącą wodą. Ponadto, w przypadku długich serii wyrobów, wykonywane jest przepłukiwanie w przerwie pomiędzy kolejnymi cyklami produkcji.

Sterylizacja opakowań i nakrętekOpakowania mogą być sterylizowane kwasem nadoctowym rozpylanym pod dużym ciśnieniem. Następnie są one spłukiwane sterylną wodą w celu usunięcia jego resztek. Kwas nadoctowy jest skuteczny nawet przy krótkim, trwającym kilka sekund, kontakcie z odkażaną powierzchnią i w stosunkowo niskiej temperaturze (do +65ºC), która nie powoduje kurczenia się butelek PET o nawet bardzo cienkich ściankach. Efektywność tej metody zwiększa spłukiwanie opakowań ustawionych do góry dnem przez wprowadzenie dyszy do szyjki. To wraz z mechanicznym oddziaływaniem spryskiwania pod dużym ciśnieniem pozwala na dotarcie kwasu do miejsc trudno dostępnych. Opakowania równocześnie są sterylizowane z zewnątrz, co ma zapobiec przenoszeniu się zanieczyszczeń do środka. Alternatywą jest odkażanie butelek kwasem nadoctowym wprowadzanym w postaci aerozolu do pary wodnej, która staje się jego nośnikiem, a jej temperatura go aktywuje. Następnie opakowania są spłukiwane sterylną wodą. Zaletą tej metody w porównaniu do opisanej wcześniej jest znaczące ograniczenie zużycia środka sterylizującego i wody, zaś wadą większa złożoność realizacji. Sterylizacja płynnym kwasem nadoctowym jest również przeprowadzana w przypadku nakrętek. Spryskuje się je zazwyczaj podczas transportu, dodatkowo wykorzystując dysze ustawione w odpowiednim kierunku do wspomagania przemieszczania się zakrętek. Alternatywę stanowi zanurzanie nakrętek w kąpieli z kwasu nadoctowego. |

JAK UNIKNĄĆ SKAŻENIA?

Dodatkowo stosuje się zabezpieczenia na wypadek błędu ludzkiego, uniemożliwiające: uruchomienie produkcji w przypadku, gdy linia produkcyjne nie została wcześniej wysterylizowana, doprowadzenie do aseptycznej linii produkcyjnej produktu niewysterylizowanego, kontynuowanie produkcji w razie skażenia.

Do zapewnienia aseptyczności na liniach produkcyjnych takich wyrobów jak mleko UHT należy podejść kompleksowo, w tym przypadku bowiem jakiekolwiek niedopatrzenie może zniweczyć pozostałe starania. Dlatego nie tylko wyposażenie powinno być sterylne, ale także opakowania, nakrętki oraz sam proces napełniania opakowań i ich zamykania.

Butelki i nakrętki odkaża się m.in. chemicznie. W branży spożywczej ze względu na kontakt z żywnością wybór środka, jaki może być w tym celu zastosowany, jest ograniczony. Przykładem substancji dopuszczonej do użytku w sterylizacji opakowań napojów jest kwas nadoctowy. Jest to bezbarwna ciecz o silnym zapachu i właściwościach bakteriobójczych, które wynikają z jej silnych właściwości utleniających. O specyfice sterylizacji opakowań oraz nakrętek tym środkiem więcej piszemy w ramce.

Transport i pakowanie mleka w proszkuGotowe mleko w proszku należy podzielić na porcje o określonej wadze, a następnie je zapakować. Automatyzując te procesy, trzeba uwzględnić specyfikę postaci, w jakiej występuje. Dotyczy to też innych sypkich produktów, które produkuje się w przemyśle spożywczym, choć poza branżą mleczarską, na przykład kakao, przypraw, zup, zmielonej kawy. Organizując stanowisko pakowania należy wiedzieć, do której z dwóch kategorii należy dany produkt. Do pierwszej zalicza się produkty sypkie, których cząstki nie są wzajemnie przyczepne. Przykładami takich są: cukier granulowany oraz sól kuchenna. W ich przypadku z reguły wywarcie większego nacisku nie zmniejsza ich objętości ani nie zachowają one uzyskanego przez to kształtu. Ich przeciwieństwem są takie produkty jak właśnie mleko w proszku, a oprócz tego na przykład kakao czy zmielona kawa. Uciśnięcie spowoduje zmniejszenie ich objętości, a po ustąpieniu nacisku mogą zachować nadany im kształt. Specyfika obu grup wyrobów wpływa przede wszystkim na wybór sposobu ich przenoszenia. W transporcie pierwszych można wykorzystać siłę grawitacji, drugie wymagają popychania, a w związku z tym korzystania na przykład z pakowarek ślimakowych. Trzeba także pamiętać o tym, że transportowi produktów sypkich, takich jak mleko w proszku, może towarzyszyć powstawanie pyłów w ogromnych ilościach. Mogą one rozprzestrzeniać się i osadzać na wyposażeniu, stając się przyczyną poważnych problemów w działaniu urządzeń linii produkcyjnych. By do tego nie dopuścić, komponenty maszyn należy zabezpieczyć obudową o odpowiednim stopniu ochrony przed wnikaniem do niej drobin pyłów. Powinien on wynosić przynajmniej IP5X, a nawet IP6X. Linię pakowania mleka w proszku warto też uzupełnić o urządzenia do odpylania. |

ASEPTYCZNE NALEWANIE

Napełnianie jest tym momentem, w którym następuje połączenie aseptycznych komponentów opakowania ze sterylnym produktem i trzeba dołożyć wszelkich starań, aby nie okazało się, że wówczas efekty wcześniejszych zabiegów zostały zaprzepaszczone. Przede wszystkim, jak już pisaliśmy wcześniej, po skończonej produkcji należy przeprowadzić czyszczenie – nieusunięte resztki produktu stanowią bowiem pożywkę dla bakterii, sprzyjając ich namnażaniu się.

Z tego samego powodu trzeba unikać wycieków i rozprysków produktu w czasie wypełniania opakowań. W tym celu napełniarki wyposaża się w dysze z zaworami o specjalnej konstrukcji, dzięki której w chwili odcięcia dopływu napoju nie występują turbulencje, co zapobiega jego rozchlapywaniu. Dopuszcza się również regulację prędkości napełniania, co pozwala uniknąć powstawania piany, która mogłaby z opakowania wyciec.

STERYLNE ZAKRĘCARKI

W napełniarkach wprowadzane są także specjalne rozwiązania konstrukcyjne zapobiegające przenoszeniu zanieczyszczeń. Przykładowo niepożądany jest kontakt między dyszą dozującą a szyjką butelki, bowiem w razie skażenia jednego opakowania bakterie łatwo rozprzestrzenią się wtedy na pozostałe, do których kolejno będzie wlewany produkt. By tego uniknąć, na przykład w napełniarkach objętościowych w głowicach montuje się przepływomierze elektromagnetyczne, a w napełniarkach wagowych wbudowuje się czujniki wagi w uchwyty na opakowania.

Jeżeli z kolei chodzi o zakręcarki, problemem są zanieczyszczenia, których źródłem mogą być ich ruchome uszczelnienia oraz części zabezpieczone środkiem smarnym. W celu ich ograniczenia w konstrukcjach aseptycznych stosowane są różne rozwiązania. Na przykład ruchoma część głowicy zamykającej jest zabezpieczana kołnierzem.

Skuteczniej można ją odseparować od produktu, jeżeli jest nieruchoma, a opakowania są podnoszone w uchwytach z podnośnikiem i pod nią podstawiane. W takim przypadku rozwiązania wymagają jednak inne kwestie, jak na przykład to, że zbyt szybkie przemieszczanie butelki w górę może powodować niepożądane rozchlapywanie jej zawartości.

ZALETY MLEKA W PROSZKU

Mleko w proszku jest popularnym wyrobem mleczarskim, o szerokim zakresie zastosowań. Jest ono wykorzystywane m.in. w produkcji pieczywa i ciast, jako składnik koncentratów spożywczych, w przemyśle mięsnym jako dodatek do wędlin i wyrobów garmażeryjnych, jako składnik mleka dla niemowląt, w produkcji lodów i jogurtów oraz jako składnik pasz dla zwierząt.

Odparowywanie wody z mleka ma wiele zalet. Przede wszystkim wydłuża jego okres przydatności do spożycia (brak wody nie sprzyja rozwojowi mikroorganizmów, takich jak bakterie, drożdże czy pleśnie) i ułatwia jego przechowywanie, ponieważ mleko w proszku nie wymaga chłodzenia. W porównaniu z płynnym sproszkowane jest także lżejsze i ma mniejszą objętość. To upraszcza i zmniejsza koszty jego transportu oraz magazynowania. Brak wody powoduje także skumulowanie zawartości wartości odżywczych.

JAK SIĘ PRODUKUJE MLEKO W PROSZKU?

Pełne mleko w proszku otrzymuje się, usuwając wodę z pasteryzowanego i homogenizowanego mleka pełnego. W tym celu zwykle przeprowadza się suszenie rozpyłowe. Do zalet tej techniki zalicza się przede wszystkim możliwość sproszkowania produktów nie tylko płynnych, ale i na przykład emulsji albo past i dużą elastyczność w zakresie możliwych do uzyskania parametrów wyrobu końcowego i wydajności produkcji.

Produkcja mleka w proszku tą metodą jest procesem dwuetapowym. W pierwszym kroku wstępnie przetworzone mleko odparowuje się, aż do uzyskania koncentratu o zawartości suchej masy około 50%. Poprawia to właściwości produktu gotowego – cząstki proszku stają się dzięki temu większe, zawierają mniej powietrza, mają większą zwilżalność oraz są trwalsze. Poza tym bez wstępnego odparowania wody suszarki rozpyłowe zużywają więcej energii. To czyni je nieekonomicznymi.

NA CZYM POLEGA SUSZENIE ROZPYŁOWE?

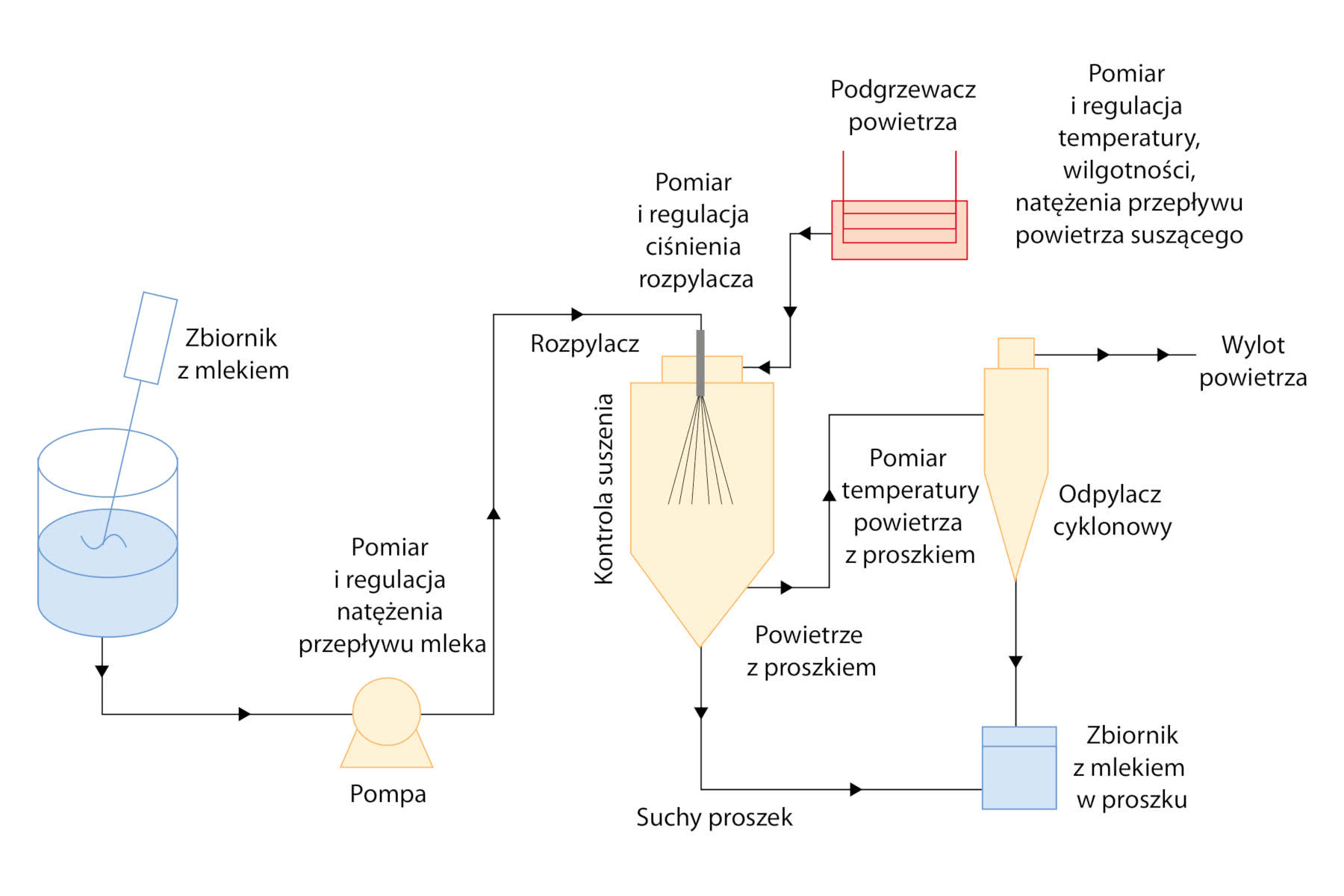

Następnie zachodzi właściwe suszenie, też w etapach. W pierwszym kroku następuje rozdrobnienie koncentratu (atomizacja) w rozpylaczu, zwykle za pomocą dyszy w rozpylaczu ciśnieniowym albo tarczy w rozpylaczu odśrodkowym. Ma to na celu zwiększenie powierzchni odparowywania wody. Im drobniejsze są krople mleka, tym ten obszar jest większy. Poprawia to szybkość, intensywność oraz wydajność suszenia. W rozpylaczach odśrodkowych można uzyskać mniejsze cząstki. Są też mniej wrażliwe niż te ciśnieniowe na zmiany lepkości atomizowanego produktu i jego ilości.

W dalszej kolejności wilgoć jest odparowywana w wyniku kontaktu kropel mleka z medium suszącym.

Do suszenia żywności przeważnie wykorzystywane jest powietrze. Powinno ono: być gorące, suche oraz przemieszczać się. Cechy te łączą zależności, dlatego aby uzyskać pożądany efekt, muszą być zapewnione równocześnie.

PARAMETRY SUSZENIA. CZYM JEST AGLOMERACJA?

Niska wilgotność powietrza jest wymagana, aby mogło zaabsorbować wodę z produktu – im będzie wilgotniejsze, tym mniej jej przyjmie, zaś nasycone wilgocią w ogóle nie będzie w stanie jej więcej wchłonąć. Temperatura wpływa na wilgotność – im jest wyższa, tym powietrze jest mniej wilgotne. To przyspiesza proces suszenia. Z kolei w ruchu powietrze musi być by pochłoniętą wilgoć unieść z dala od produktu, ustępując miejsca suchemu medium, które absorbuje jej resztki aż do wyczerpania.

Następnie produkt finalny jest oddzielany od gazu. W tym celu powietrze z komory suszącej jest odprowadzane przez jej wyloty, zaś proszek obecny w powietrzu wylotowym jest oddzielany w odpylaczu cyklonowym.

Warto dodać, że aby mleko w proszku nadawało się do bezpośredniego spożycia jako produkt typu instant, musi spełniać dwa warunki: powinno być łatwo zwilżalne i rozpuszczalne. Aby uzyskać te właściwości, trzeba drobiny proszku połączyć w większe cząstki. W tym celu przeprowadza się aglomerację. Polega ona na zderzaniu i zlepianiu cząstek w komorze suszenia.

PARAMETRY PROCESOWE

Na właściwości produktu gotowego, z których najważniejsze to: resztkowa zawartość wilgoci oraz rozmiar cząstek, wpływa szereg czynników. Zalicza się do nich parametry pracy poszczególnych modułów suszarki rozpyłowej, które wymagają monitorowania, a niektóre też regulowania. Są to m.in. wartości następujących wielkości:

- natężenia przepływu produktu doprowadzanego do rozpylacza – przy określonych ustawieniach rozpylacza średnica kropel zwiększa się wraz ze wzrostem natężenia przepływu mleka,

- ciśnienia, w przypadku rozpylaczy ciśnieniowych albo prędkości obrotowej tarczy, w przypadku atomizerów typu odśrodkowego, od których zależy średnica kropel – im ciśnienie lub prędkość obrotów są większe, tym mleko zostanie bardziej rozdrobnione,

- temperatury powietrza osuszającego – im będzie większa, tym powietrze będzie suchsze,

- wilgotności powietrza osuszającego – im będzie większa, tym mniej skuteczne będzie suszenie, a dodatkowo produkt może przywierać do ścianek komory,

- natężenia przepływu powietrza osuszającego – dobór odpowiedniej wartości tej wielkości wymaga kompromisu, bowiem im jest większa, tym większa jest efektywność procesu separacji proszku od powietrza w odpylaczu cyklonowym, z drugiej strony wtedy jego kontakt z kroplami produktu jest krótszy, co sprawia, że efektywność absorpcji wilgoci maleje,

- temperatury powietrza wylotowego z cząstkami proszku – jest to najwyższa temperatura, do jakiej może się podgrzać produkt, nie można jej bezpośrednio regulować, gdyż zależy od temperatury medium suszącego na wlocie, jego natężenia przepływu oraz właściwości osuszanego produktu.

STEROWANIE I POMIARY W SUSZARKACH ROZPYŁOWYCH

Kontrolowany musi być również czas wystawienia kropel produktu na oddziaływanie powietrza suszącego – powinien być wystarczająco długi, aby suszenie było skuteczne, ale jednocześnie na tyle krótki, żeby wysoka temperatura nie spowodowała w strukturze proszku niepożądanych oraz nieodwracalnych zmian, na przykład karmelizacji.

Instalacja suszarki rozpyłowej stanowi zatem nagromadzenie czujników oraz elementów regulacji, takich jak: przepływomierze, sensory ciśnienia, termometry, higrometry, zawory, pompy i grzałki. Etapy procesu suszenia rozpyłowego, na których trzeba mierzyć i regulować wyżej wymienione wielkości zostały wyróżnione na rysunku 3.

Na jakość produktu gotowego mają ponadto wpływ warunki, w jakich urządzenie pracuje – na przykład temperatura i wilgotność otoczenia i właściwości produktu poddawanego parowaniu. Ostatnie to m.in.: lepkość – im jest większa, tym więcej energii atomizera zostanie zużytej na pokonanie oporów z niej wynikających, a mniej na rozdrobnienie, w efekcie czego krople będą większe, i napięcie powierzchniowe. Im to drugie jest większe, tym rozdrabnianie jest trudniejsze, dlatego proces suszenia poprzedza homogenizacja mleka. Warto też dodać, że mleko w proszku, jako produkt sypki, ma specjalne wymagania, jeżeli chodzi o transport i pakowanie. Szerzej przedstawiamy je w ramce.

Monika Jaworowska