Jak wspomnieliśmy na wstępie, spawanie nie jest technologią nową – za pierwsze podejście do niej można uznać praktykowane już w średniowieczu (a nawet wcześniej) kucie, polegające na zbijaniu ze sobą materiałów, wcześniej i w trakcie rozgrzewanych do bardzo wysokiej temperatury. Dopiero jednak w XIX wieku pojawiły się możliwości techniczne pozwalające na zrealizowanie spawania w sposób, który obecnie jest powszechny.

W historii spawalnictwa od tego czasu można wyróżnić kilka punktów zwrotnych. Należy wśród nich wymienić: wykorzystanie łuku elektrycznego do łączenia metalowych płyt, opatentowanie metody spawania łukiem elektrycznym za pomocą prętów węglowych, używanie w tym celu elektrod metalowych i powlekanych elektrod metalowych. Przełomem było również skonstruowanie pierwszego palnika acetylenowo-tlenowego do spawania. W rezultacie opracowano wiele metod spawania, wśród nich m.in. gazowe oraz elektryczne.

PRZEGLĄD METOD SPAWANIA

W pierwszej z wymienionych technik źródłem ciepła jest płomień palnika powstający w wyniku spalania gazu, zazwyczaj acetylenu, rzadziej wodoru albo propanu. Do zalet spawania gazowego zalicza się: szybkość, wydajność, możliwość łączenia zarówno blach cienkich, jak i grubych oraz niższą cenę urządzeń w porównaniu z innymi metodami.

Niektórych materiałów niestety nie można w taki sposób spawać albo jest to utrudnione. Problem ten dotyczy stali o wyższej zawartości węgla, tych odpornych na korozję oraz aluminium. Oprócz tego spoiny wykonane metodą spawania gazowego są generalnie mniej estetyczne od tych, które zostały wykonane pozostałymi metodami.

W drugiej z wymienionych technik źródłem ciepła jest łuk elektryczny. Odmianą tej metody jest spawanie w osłonie gazowej. Można je zrealizować na kilka sposobów.

Jednym z nich jest spawanie metodą TIG (Tungsten Inert Gas). Łuk elektryczny w tym przypadku wytwarzany jest przez nietopliwą elektrodę wolframową w osłonie gazu obojętnego. Tym ostatnim jest zazwyczaj argon albo hel.

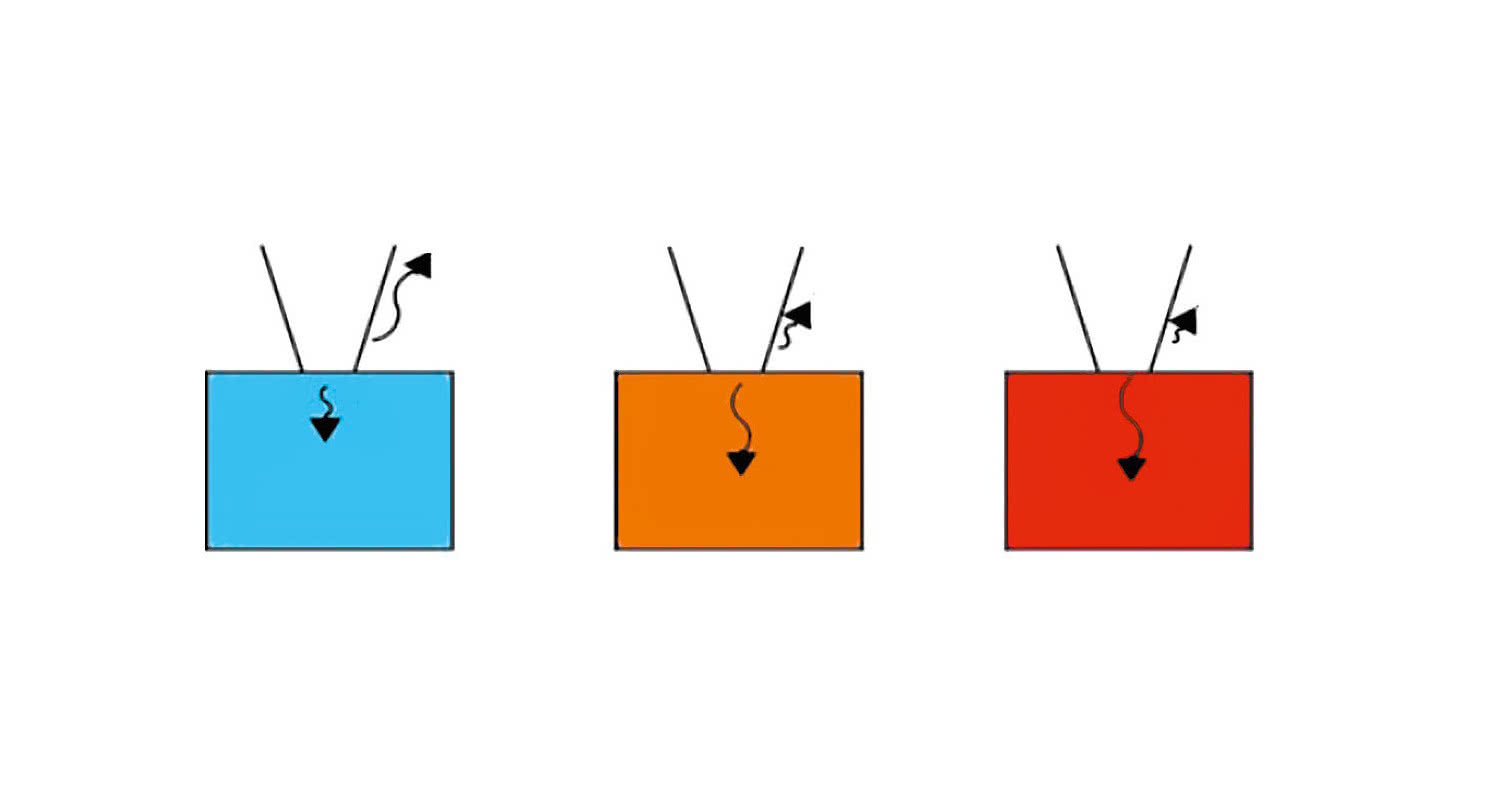

Spawanie laserowe miedziW przypadku większości zastosowań w spawaniu metali długość fali promieniowania laserowego nie ma znaczenia – przeważnie wynosi około 1 μm. Wyjątkiem jest miedź. Miedź i niektóre jej stopy charakteryzuje bowiem tak wysoki współczynnik odbicia promieniowania o długości fali około 1 μm, że spawanie nim jest bardzo trudne, ponieważ wymaga bardzo dużej gęstości mocy, która po wniknięciu promieniowania w głąb okazuje się zwykle zbyt duża, co wpływa negatywnie na jakość spawów. Problemem jest także niejednorodność współczynnika odbicia miedzi, przez którą następujące po sobie impulsy promieniowania mogą tylko wybiórczo spawać ten materiał. Rozwiązaniem jest wykorzystanie promieniowania na przykład o długości fali 532 nm. W tym zakresie praktykowane są dwa podejścia. W pierwszym promieniowanie o tej długości fali używane jest tylko do zainicjowania absorpcji fotonów, po którym następuje przełączenie na 1 μm. W drugim korzysta się tylko z promieniowania o długości fali 532 nm. Pierwsze rozwiązanie sprawdza się w przypadku szybkiego spawania ciągłego, natomiast drugie w spawaniu punktowym albo w wykonywaniu krótkich spawów ciągłych. |

Spawanie metodami TIG i MIG/MAG

Zadaniem gazu osłonowego jest ochrona roztopionego metalu przed utlenianiem. Metoda TIG ma wiele zalet, m.in. umożliwia łączenie różnych metali w zasadzie bez ograniczeń, pozwala też na scalanie cienkich blach. Oprócz tego spoina jest wysokiej jakości oraz nie wymaga praktycznie żadnego czyszczenia. Wadą tej techniki jest jednak mała szybkość spawania.

W metodach MIG/MAG łuk elektryczny z kolei wytwarzany jest przez elektrodę topliwą. W spawaniu MIG (Metal Inert Gas) jako gaz osłonowy używany jest gaz chemicznie obojętny, na przykład argon albo hel. W spawaniu MAG (Metal Active Gas) natomiast funkcję tę spełnia gaz chemicznie aktywny, przykładowo CO2. Do zalet technik MIG/MAG zalicza się m.in. możliwość łączenia różnych metali, wydajność oraz dobrą jakość spoin.

Wszystkie wyżej wymienione metody mają już w przemyśle ugruntowaną pozycję. Za prawdziwy przełom w dziedzinie spawalnictwa w ostatnim czasie uznawana jest natomiast technika laserowa – jej najważniejsze zalety przedstawiamy w ramce. Z kolei za jedną z bardziej rozwojowych oraz przyszłościowych uważane jest zgrzewanie tarciowe z przemieszaniem. Obie zostaną szerzej przedstawione w kolejnych akapitach.

Typy laserów w spawarkach

W spawaniu laserowym generalnie korzysta się z trzech typów laserów: Nd:YAG, diodowych oraz światłowodowych. Każdy z nich ze względu na swoją specyfikę nadaje się bardziej niż pozostałe do określonych zastosowań. Na przykład pierwsze z wymienionych sprawdzają się w realizacji mikrospawania, choćby implantów medycznych.

Lasery światłowodowe zapewniają z kolei większą elastyczność w zakresie wymiarów spawów i wysoki stosunek głębokości penetracji do mocy, co pozwala uzyskać duże szybkości spawania. Lasery diodowe natomiast sprawdzają się przede wszystkim w łączeniu tworzyw sztucznych, chociaż dostępne są również w wersjach o poziomie mocy odpowiednim do spawania metali.

Mechanizm działania spawania laserowego

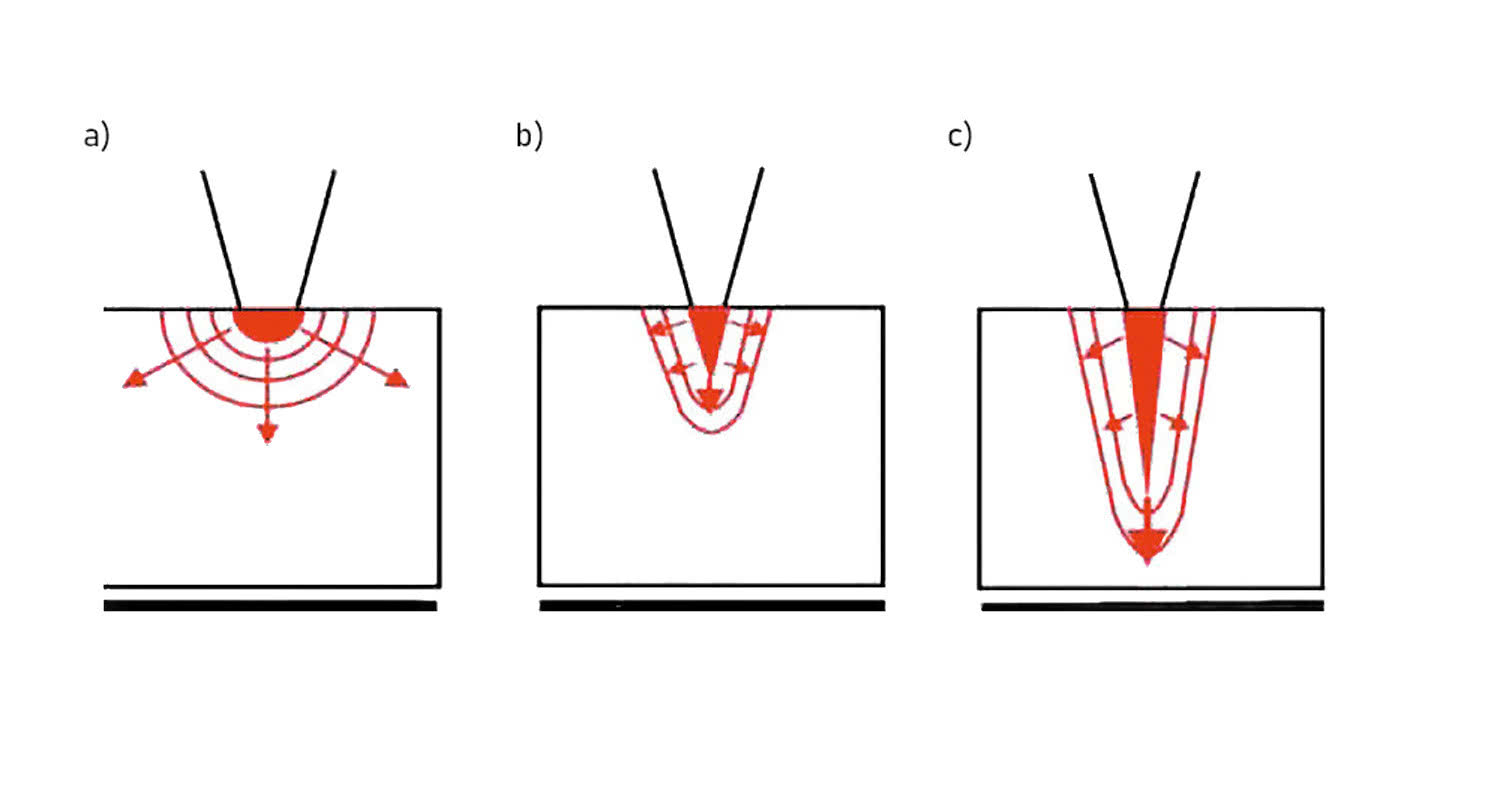

Do połączenia materiałów przez naświetlanie laserem wymagane jest ich podgrzanie w wyniku absorpcji promieniowania. Na rysunku 1a przedstawiono, w jaki sposób do tego dochodzi.

W uproszczeniu, kiedy strumień fotonów promieniowania uderza w powierzchnię materiału, częściowo albo w całości przenika w głąb, w efekcie czego ich energia jest absorbowana przez sieć krystaliczną. To wywołuje jej drgania, powodując powstanie fali cieplnej rozchodzącej się dalej. Powtarzające się uderzenia strumieni fotonów potęgują ten efekt. To w konsekwencji prowadzi do osłabienia wiązań w sieci krystalicznej oraz stopienia materiału.

Warto zaznaczyć, że nawet w przypadku materiałów takich jak stal, czyli łatwo wchłaniających promieniowanie laserowe, na początku naświetlania w większym stopniu jest ono odbijane niż absorbowane (rys. 1b). Jednak wraz ze wzrostem temperatury powierzchni stopień wchłaniania rośnie. To wywołuje jej silniejsze nagrzewanie się, które jeszcze zwiększa absorpcję. Lawinowy postęp tego procesu stapia materiał.

Zalety spawania laserowegoSpawanie laserowe ma liczne zalety. Do najważniejszych z nich należy zaliczyć: dużą dokładność oraz sporą szybkość spawania, słabe nagrzewanie się spawanych materiałów, dzięki czemu w niewielkim stopniu ulegają zniszczeniu i szybko się schładzają, możliwość łączenia materiałów innymi metodami trudnych do scalenia oraz czystość spoiny. Z drugiej strony spawanie laserowe wymaga dużej precyzji oraz zachowania środków bezpieczeństwa. Te ostatnie są konieczne ze względu na to, że promieniowanie laserowe stanowi poważne zagrożenie, szczególnie dla narządu wzroku – okulary ochronne powinny być obowiązkowym wyposażeniem stanowiska spawania laserowego. |

Techniki spawania laserowego

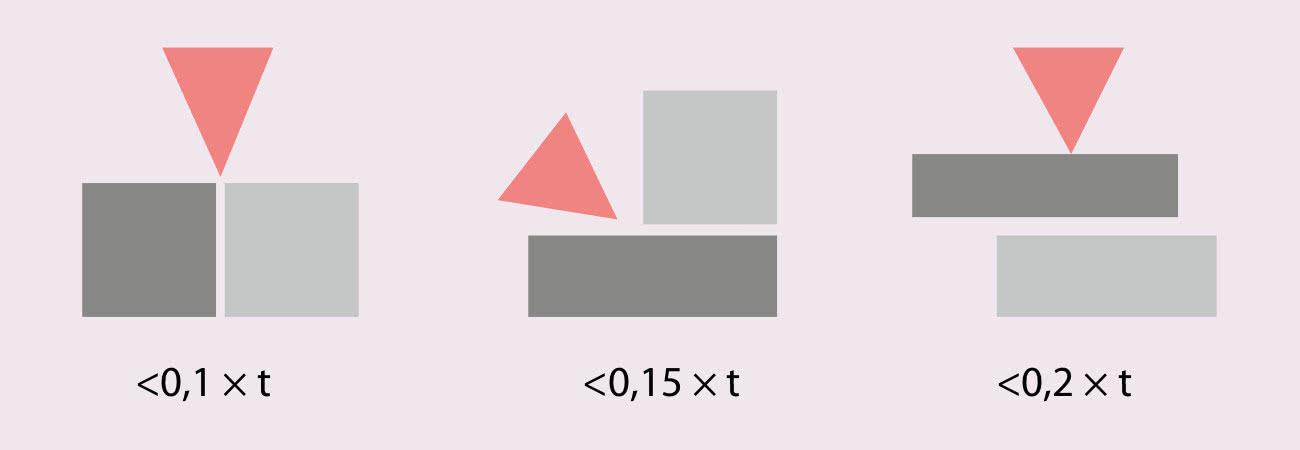

W zależności od gęstości mocy w punkcie skupienia promieniowania laserowego można wykonać różne typy spawów. W przypadku niskich wartości tego parametru, typowo około 0,5 MW/cm², ciepło wnika w głąb materiału przez przewodzenie, co pozwala uzyskać płytkie i płaskie spoiny. Zazwyczaj w tym trybie spawa się wówczas, gdy ważna jest estetyka spawu (rys. 2a).

Przy gęstościach mocy na poziomie 1 MW/cm² następuje głębsza penetracja w głąb materiału. Wynika to z faktu tworzenia się w nim tunelu wypełnionego odparowanym metalem, który toruje drogę promieniowaniu, dzięki temu łatwiej przenikającemu materiał. Głębokość tej ścieżki zależy od gęstości mocy oraz czasu naświetlania. Typowo parametry te są dobierane tak, żeby doszło do powstania tunelu, ale by nie uległ on rozszerzeniu. W konsekwencji spawy są dość płytkie – zwykle stosunek ich głębokości do szerokości oscyluje wokół wartości 1. W tym trybie spawa się, prawie wyłącznie używając impulsowych laserów Nd:YAG albo laserów światłowodowych (rys. 2b).

W przypadku zwiększenia gęstości mocy powyżej 1,5 MW/cm², głębokość penetracji znacznie rośnie, a jednocześnie rozchodzenie się ciepła w materiale jest zminimalizowane. Dzięki temu strefa jego nagrzania jest ograniczona, co znacznie zmniejsza stopień jego zniszczenia. W ten sposób wykonywane mogą być wąskie i jednocześnie głębokie spawy, w przypadku których stosunek głębokości do szerokości typowo przekracza 1,5 (rys. 2c).

Z jakiego materiału wykonuje się końcówki elementów roboczych zgrzewarek FSW?Odpowiedź na tytułowe pytanie to PCBN (Polycrystalline Cubic Boron Nitride). O wyborze tego materiału decydują takie jego cechy, jak: wysoka stabilność termiczna, duża twardość i wytrzymałość w wysokich temperaturach. Ponadto PCBN wyróżnia niski współczynnik tarcia, który minimalizuje przyczepność materiału do powierzchni narzędzia podczas zgrzewania oraz pozwala na używanie napędu maszyny o mniejszej mocy. Oprócz tego dzięki dużej przewodności cieplnej tego materiału gradienty temperatury wewnątrz końcówki oraz gradienty temperatury i naprężenia szczątkowe w spawanym metalu są mniejsze. |

Lasery impulsowe i ciągłe w spawaniu laserowym

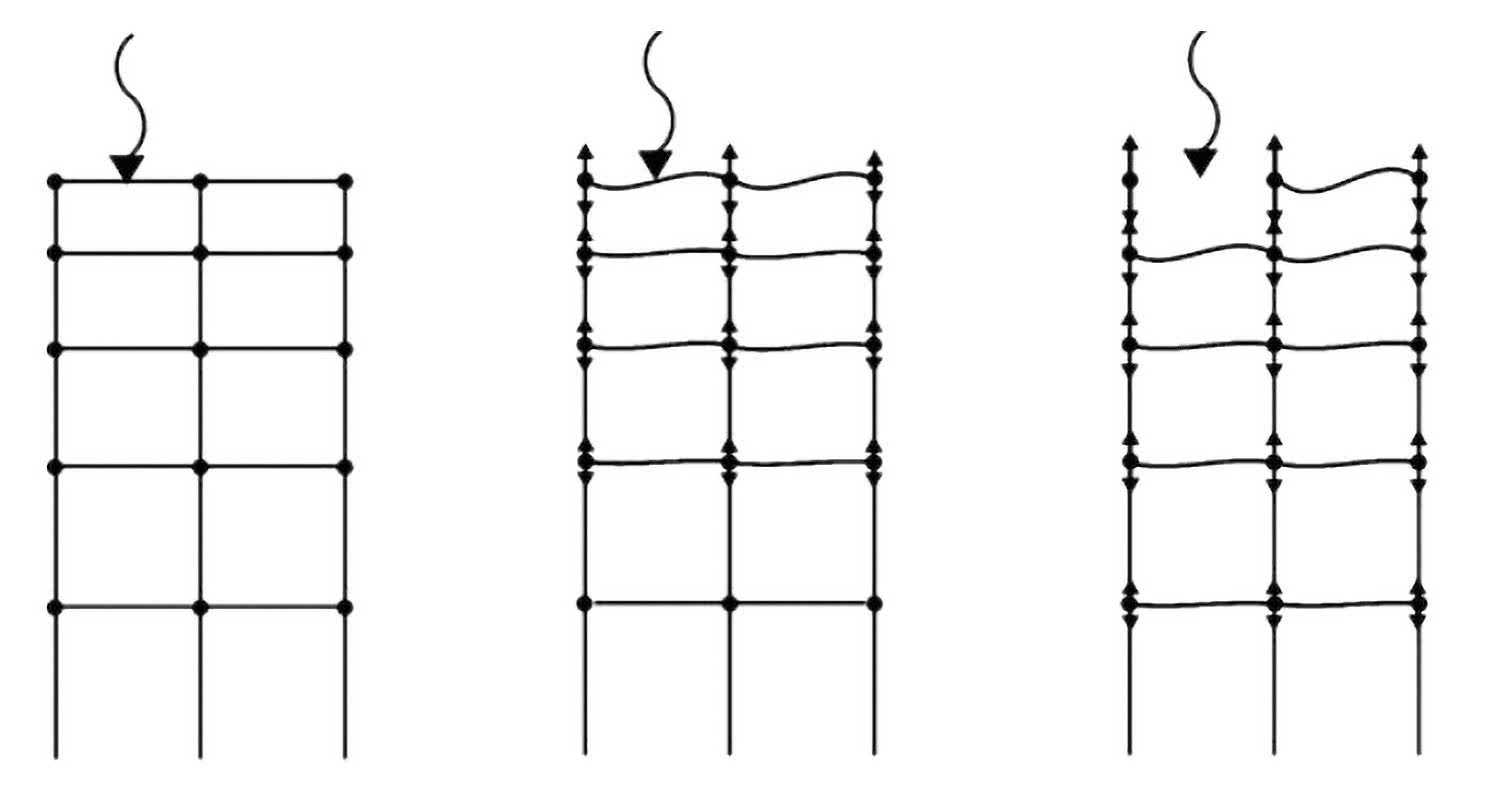

Laserowo można spawać punktowo lub tworząc szew w zależności od tego, jaki typ lasera jest wykorzystywany lub w jakim trybie spawarka pracuje. W tym zakresie można wyróżnić: lasery impulsowe i o działaniu ciągłym. Moc pierwszych okresowo przewyższa ich moc średnią, zaś w przypadku drugich moc jest utrzymywana na stałym poziomie. Lasery o działaniu ciągłym mogą również pracować w trybie modulowanym, wtedy ich moc okresowo nie przewyższa jednak mocy średniej. Lasery Nd:YAG pracują wyłącznie w trybie impulsowym, lasery diodowe w ciągłym, a światłowodowe mogą pracować w obu.

Do spawania punktowego przeważnie używa się laserów impulsowych. Tworząc szew, można skorzystać z laserów impulsowych (w tym przypadku powstaje on przez nakładanie na siebie spawów punktowych) albo o działaniu ciągłym, w zależności od tego, w jakim stopniu dopuszczalne jest nagrzanie materiału oraz od wymagań w zakresie szybkości spawania.

W przypadku większości zastosowań w spawaniu metali długość fali promieniowania laserowego nie ma znaczenia – zazwyczaj wynosi około 1 μm. Wyjątkiem jest miedź, o czym piszemy w ramce.

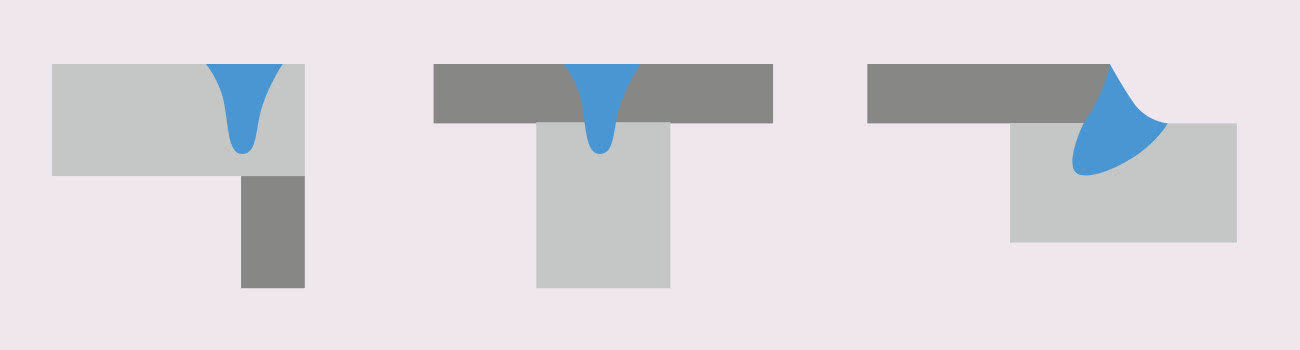

Spawanie laserowe w praktyceDzięki temu, że spawanie laserowe jest procesem bezkontaktowym, wymaga tylko jednostronnego dostępu do detalu poddawanego obróbce. Zapewnia to sporą elastyczność w zakresie kształtów spawów możliwych do wykonania. Na poniższym rysunku przedstawiono ich przykładowe geometrie. Dla jakości spawów ogromne znaczenia ma dopasowanie spawanych materiałów na złączu. Wynika to m.in. stąd, że w tym przypadku zazwyczaj nie korzysta się z materiału wypełniającego spoinę, co sprawia, że gdy spawane brzegi są względem siebie w zbyt dużej odległości, może nie wystarczyć stopionego materiału do wypełnienia tej przestrzeni. W konsekwencji spaw będzie podcięty albo niewypełniony. Należy na to zwrócić szczególną uwagę konfigurując stanowisko spawania, jeżeli spawarka laserowa zastępuje inną technikę spawania, w której wykorzystywany był materiał wypełniający. Generalnie zaleca się, żeby odstęp nie był większy niż 10% grubości cieńszego ze spawanych materiałów albo 10% głębokości penetracji, w zależności od tego, która z tych wartości jest mniejsza. Na poniższym rysunku przedstawiono zalecane odstępy w przypadku różnych typów spawów. |

Zgrzewanie tarciowe z przemieszaniem (FSW)

Tytułową metodę spawania opatentowano na początku lat 90. zeszłego wieku, czyli około dekadę wcześniej niż spawanie laserowe. Początkowo zgrzewanie tarciowe z przemieszaniem (Friction Stir Welding, FSW) było jednak traktowane tylko jako ciekawostka, wykorzystywana w badaniach naukowych wyłącznie w laboratoriach. Szybko jednak stało się oczywiste, że dzięki licznym korzyściom, jakie zapewnia, warto jest zacząć wdrażać je na większą skalę również w przemyśle.

Wyróżnikiem tej techniki jest m.in. fakt, że materiały są ze sobą łączone bez konieczności ich podgrzewania do temperatury osiągającej punkt ich topnienia. To pozwala na spawanie tych, do których dotychczas proces ten nie miał zastosowania (albo był trudny) z powodu wysokiej temperatury ich topnienia. Niższa temperatura zgrzewania oznacza także mniejsze naprężenia, dzięki czemu nie jest wymagane tak dokładne pozycjonowanie spawanych płyt uwzględniające ewentualne przesunięcia w trakcie wykonywania spawu, jak w przypadku innych metod. Skraca to czas przygotowania, finalnie wpływając na wydajność produkcji.

Na czym polega spawanie metodą FSW?

Kolejną zaletą zgrzewania tarciowego z przemieszaniem jest to, że nie wymaga korzystania z materiałów eksploatacyjnych, takich jak na przykład druty spawalnicze czy gazy osłonowe używane w spawaniu metodami, które zostały opisane na początku artykułu. Wpływa to na długoterminową opłacalność spawania. Tą metodą można też spawać płyty różnych grubości, materiały różnych typów, w tym o ekstremalnie wysokich temperaturach topnienia (stal węglowa, stal nierdzewna).

Ciepło w przypadku techniki FSW jest wytwarzane w wyniku tarcia, do którego dochodzi między powierzchnią łączonych materiałów a elementem roboczym zgrzewarki. Tym ostatnim zazwyczaj jest cylinder z wyprowadzoną końcówką. Obraca się on, przemieszczając się wzdłuż linii zgrzewu pomiędzy spawanymi płatami materiału (muszą być unieruchomione, aby się nie rozsunęły), z którą się styka i w którą w miarę przesuwania się coraz bardziej zagłębia się jego końcówka. Towarzyszące temu tarcie nagrzewa złącze, w obrębie którego materiał ulega uplastycznieniu, nie przekraczając jednak, jak wspomnieliśmy już wcześniej, punktu topnienia. Zazwyczaj osiągana temperatura nie przewyższa 80‒90% tej wartości.

Wraz z przemieszczaniem się cylindra uplastyczniony materiał ulega przemieszaniu, zaś stygnąc, tworzy jednorodny spaw. Istotne jest też to, że gotowa spoina jest "zimna", a oprócz tego pod względem właściwości, przy zachowaniu odpowiednich parametrów procesu, nie odbiega znacząco od materiału połączonych płatów.

Oprócz tego jakość spawów, które zostały wykonane metodą FSW, jest zwykle lepsza niż innymi technikami spawania. W takich przypadkach nie wymagają one zatem dodatkowej obróbki, jak szlifowanie, polerowanie czy prostowanie.

Sterowanie procesem FSW - element roboczy

Procesem spawania metodą zgrzewania tarciowego z przemieszaniem, w związku z tym, że jest on "czysto" mechaniczny, zasadniczo steruje się przez zmianę czterech następujących nastaw spawarki: siły docisku, prędkości spawania, prędkości obrotowej elementu roboczego i kąta jego pochylenia.

Jeżeli chodzi o pierwszy z nich, to ma on wpływ na ilość ciepła wytwarzaną na skutek tarcia oraz jakość i ciągłość kontaktu między elementem roboczym zgrzewarki a powierzchnią wzdłuż linii zgrzewu. Odpowiednio dobrana siła docisku elementu roboczego do linii zgrzewu gwarantuje też porównywalną jakość spawów nawet w przypadku wystąpienia dużych rozbieżności w wymiarach (grubości) zgrzewanych płyt.

Ilość ciepła wytwarzana na skutek tarcia zależy też od prędkości obrotowej elementu roboczego. Ten parametr ma poza tym wpływ na zdolność do rozbijania tworzących się warstw tlenków oraz stopień przemieszania uplastycznionego materiału. Kąt pochylenia elementu roboczego natomiast ma wpływ na wygląd spawu, podobnie jak prędkość zgrzewania. Regulacja ostatniego parametru zapewnia również kontrolę nad temperaturą procesu zgrzewania.

Wykonanie elementu roboczego (szczególnie jego końcówki) ma kluczowe znaczenie dla jakości, elastyczności oraz szybkości spawania metodą FSW, ponieważ od tego zależą tak istotne parametry procesu, jak ilość ciepła wytwarzanego na skutek tarcia i stopień przemieszania uplastycznionego materiału. Bardzo ważne jest także dopasowanie materiałów tego komponentu zgrzewarki do specyfiki tych, które będą nim zgrzewane.

Element roboczy zgrzewarki musi być również wykonywany z materiału odpornego na ścieranie oraz charakteryzującego się odpowiednią twardością w wyższych temperaturach, niezmienną w czasie. Jednym z takich jest PCBN (Polycrystalline Cubic Boron Nitride) (patrz ramka).

Automatyzacja spawania

Oprócz nowych metod postęp w dziedzinie spawania uwidacznia się również w upowszechnianiu się wykorzystania w tym zadaniu robotów przemysłowych. Wymaga to ich zaprogramowania. W tym zakresie wyróżnić można dwa podejścia: programowanie offline oraz online.

Pierwsze z wymienionych odbywa się poza stanowiskiem pracy robota, w specjalnym typie programów symulacyjnych – w oprogramowaniu do programowania robotów offline (Offline Programming, OLP). W aplikacjach OLP trajektorie ruchu robota są wyznaczane na podstawie modeli cyfrowych przedmiotów spawania, stanowiska i modeli kinematycznych robotów.

Zaletą tej metody jest możliwość przetestowania programu przez wizualizowanie zadania, które robot ma do wykonania, w komputerze, nawet wówczas, gdy jego stanowisko pracy nie zostało jeszcze zbudowane. Dzięki temu wciąż jeszcze można optymalizować jego plan.

Oprócz tego wielokrotnie można modyfikować wcześniejsze programy. W komputerze łatwiej jest również przedstawić bardziej skomplikowane ruchy, korzystając ze specjalnych funkcji danego oprogramowania. Co prawda koszt zakupu takiej aplikacji jest wysoki, jest to jednak wydatek jednorazowy. Przeważnie zwraca się on dość szybko, ponieważ robot w trakcie, kiedy trwają prace nad programem, nie musi być wyłączony z dotychczasowych zadań.

Programowanie offline - główne etapy

Zadanie programowania robotów przemysłowych offline jest w oprogramowaniu OLP od różnych producentów realizowane na rozmaite sposoby. W implementowanych algorytmach można jednak wyróżnić kilka wspólnych etapów.

W pierwszym kroku standardowo tworzony jest wirtualny model stanowiska pracy robota. Polega to na jego wygenerowaniu albo skorzystaniu z dostępnych trójwymiarowych modeli wyposażenia, w tym innych maszyn, narzędzi roboczych, których robot będzie używał, obiektów poddawanych obróbce oraz statycznych elementów wyposażenia, takich jak na przykład stoły robocze czy zabezpieczenia (osłony, bramki, bariery i kurtyny świetlne, sygnalizatory przemysłowe). Na danych tych mogą być wykonywane dodatkowe symulacje. Dokładność, z jaką rzeczywistość została odwzorowana w modelach 3D stanowiska, modelach detalu poddawanego obróbce oraz dokładność pozostałych danych o wykonywanym przez robota zadaniu ma kluczowe znaczenie dla jakości symulacji, a w rezultacie dla poprawności zaprogramowania tej maszyny.

Po zaimportowaniu do oprogramowania OLP modeli 3D wyznaczane są sekwencje ustawień ramienia roboczego w stosunku do punktu, względem którego robot będzie pozycjonowany. Uwzględnia się w tym wszelkie przeszkody występujące na stanowisku, na przykład kanty, krawędzie i jego inne geometryczne cechy. Zazwyczaj jest to robione automatycznie.

OPTYMALIZACJA STANOWISKA I ZADANIA

W kolejnym etapie można wyróżnić kilka kroków wykonywanych iteracyjnie, aż do spełnienia początkowych założeń projektowych. Jednym z nich jest wyznaczanie trajektorii ruchu.

Polega to na zaplanowaniu optymalnej trasy, jaką powinno pokonać ramię robota, by przemieścić się z punktu A do punktu B. Jak się okazuje, nie zawsze będzie to najkrótsza droga. Wynika to stąd, że stanowiska robocze są zwykle projektowane w taki sposób, aby jak najefektywniej wykorzystać dostępną przestrzeń, zatem przede wszystkim chodzi o to, aby uniknąć zderzenia ramienia robota z licznymi obiektami rozmieszczonymi na stosunkowo małej powierzchni. W tym celu należy wziąć pod uwagę wiele czynników, takich jak typ ruchu i jego parametry, jak prędkość i przyspieszenie oraz cechy konstrukcyjne robota.

Na tym etapie można jeszcze wprowadzić zmiany na stanowisku i w zadaniu, które robot będzie wykonywał, na przykład modyfikując sekwencję ruchów. Pod uwagę brane są głównie: koszty i wydajność realizacji, jakość eksploatacji, łatwość konserwacji. Oprócz organizacji stanowiska dobierane są: model robota i sprzęt pomocniczy. Analizowane są również narzędzia, którymi manipuluje robot i osprzęt dodatkowy, jak na przykład ten, który ma bezpośredni kontakt z obiektem poddawanym obróbce, m.in. elementy pozycjonujące, chwytaki, zaciski.

NA CZYM POLEGA POST PROCESSING?

Wyjaśnienie, na czym polega kolejny etap programowania w trybie offline, wymaga wprowadzenia do tematu. Należy wyjaśnić, że większość programów dla robotów wykorzystuje w zasadzie kilka uniwersalnych komend, które są powtarzane wielokrotnie w różnych kombinacjach. Przykładami takich są polecenia: poruszenia złączami dla uzyskania określonego ustawienia ramienia robota, przesunięcia liniowego czy zmiany prędkości ruchu. W oprogramowaniu OLP program zostaje napisany z uogólnionej wersji wymienionych, jak i innych poleceń, które można zastosować do dowolnego robota.

Trudność z tym związana polega na tym, że z reguły w maszynach różnych marek polecenia te są implementowane w inny sposób – na przykład te same funkcje są realizowane metodami o innych nazwach, przyjmujących inną liczbę parametrów. Wielu producentów korzysta z niestandardowych języków programowania, a niektórzy używają innych poleceń w zależności od wersji kontrolera, nawet typu aplikacji. Dlatego kolejnym po weryfikacji kodu w środowisku symulacyjnym etapem programowania robotów przemysłowych offline jest jego konwersja do postaci zrozumiałej przez sterownik konkretnego robota w przypadku danej aplikacji (post processing).

KALIBRACJA. STEROWANIE ADAPTACYJNE

Na koniec zwykle przeprowadza się wstępną kalibrację. Jej celem jest wykrycie różnic między stanowiskiem roboczym a modelem wirtualnym oraz aktualizacja tego ostatniego w celu ich skorygowania.

Należy bowiem pamiętać, że symulacje nigdy idealnie dokładnie nie odzwierciedlają tego, co może się wydarzyć po uruchomieniu zaprogramowanego robota. Przykładowo, trudno jest z dużą precyzją zasymulować ruchy kabli, więc trzeba mieć świadomość, że robot może o nie zaczepić lub je nadmiernie naciągnąć, uszkadzając je.

Niedociągnięcia na etapie symulacji jest w stanie zniwelować sterowanie adaptacyjne robotem na podstawie informacji z czujników, w jakie się go wyposaża. Ich zadaniem jest m.in. detekcja krawędzi złącza, śledzenie jego przebiegu, żeby odpowiednio do niego zmieniało się położenie płomienia palnika oraz pomiar szerokości złącza w celu wykrycia wszelkich nieregularności i nieciągłości krawędzi.

Do znalezienia początku złącza albo krawędzi arkusza używane są przede wszystkim czujniki dotykowe i zbliżeniowe. Sensor dotykowy realizuje się, doprowadzając napięcie na przykład do dyszy, którą dostarczany jest gaz osłonowy, drutu spawalniczego albo dodatkowego próbnika.

Kiedy końcówka tego elementu dotknie blachy, zwarcie jest wykrywane przez sterownik robota. Sensory zbliżeniowe to zwykle sensory indukcyjne. Do śledzenia przebiegu oraz wyznaczania wymiarów złącza używane są natomiast głównie systemy wizyjne i skanery laserowe.

PROGRAMOWANIE ONLINE. CZY WARTO KUPIĆ ROBOTA SPAWALNICZEGO?

Druga z wymienionych metod programowania robotów polega na tworzeniu oprogramowania na jego stanowisku pracy przez "nauczenie" go właściwej kolejności ruchów przez operatora. W tym celu taka osoba korzysta z panelu sterującego albo joysticka, którymi porusza ramieniem robota. Układ sterujący zapisuje współrzędne kolejnych punktów wyznaczających tory następujących po sobie przemieszczeń albo współrzędne pozycji docelowej, jeżeli sposób jej osiągnięcia nie jest ważny. Najważniejsze wady tej metody to: długi proces programowania, wymóg dostępności robota, a tym samym jego wyłączenie z realizacji innych zadań produkcyjnych oraz dostępność stanowiska i konieczność zaangażowania doświadczonego operatora.

W podsumowaniu warto przedstawić zalety robotyzacji zadania spawania, które mogą się okazać pomocne w znalezieniu odpowiedzi na pytanie postawiona w tytule akapitu. Są to: możliwość zwiększenia wydajności i powtarzalności spawania, co ma szczególne znaczenie w produkcji na masową skalę, niezależność ciągłości i jakości produkcji od dostępności i kwalifikacji operatorów, poprawa bezpieczeństwa pracowników.

Monika Jaworowska

Największym wyzwaniem w obszarze robotyzacji procesów obróbki blach jest zmienność produkcji

Dariusz Wabik, menedżer sprzedaży w FANUC Polska

- Jakie są nowości w zakresie technologii spawania? Czy zachodzą tu radykalne zmiany czy są one raczej ewolucyjne?

Nowości w zrobotyzowanym spawaniu podzieliłbym na dwie grupy: procesowe oraz związane z rozwojem robotów i ich funkcji. Procesowo mamy nieustanny rozwój w zakresie tradycyjnych metod spawania, czyli MIG, MAG i TIG. W ostatnich latach wszystkie te metody dynamicznie się rozwijały i były udoskonalane poprzez rozwój urządzeń spawalniczych. Czołowi producenci spawarek intensywnie pracowali nad rozwojem urządzeń do spawania zrobotyzowanego, ponieważ zauważyli znaczący wzrost zainteresowania zrobotyzowanym spawaniem. W efekcie znacznie wzrosła sprzedaż takich urządzeń, dodatkowo pojawiło się sporo urządzeń peryferyjnych, wspomagających automatyczne spawanie – np. stacji czyszczących, stacji wymiany uchwytów spawalniczych i innych.

Gdy porównamy spawarki sprzed 10 lat do tych oferowanych dzisiaj, to zobaczymy, że nie dość, że jest ich na rynku więcej, to każda z nich jest lepiej zintegrowana z robotami, ma więcej funkcji, więcej linii synergicznych. Są one wydajniejsze i pozwalają na osiągnięcie jeszcze lepszej wydajności całego stanowiska zrobotyzowanego.

Nasze roboty mogą współpracować ze wszystkimi czołowymi markami spawarek. Dodatkową ich zaletą jest fakt, że producent stosuje w obrotnikach i torach jezdnych swoje serwonapędy oraz integralne funkcje jak "coordinated motion", co pozwala na zsynchronizowanie ruchu obrotnika i pozycjonera. Dzięki temu użytkownik zyskuje możliwość łatwego programowania i uzyskania płynnego ruchu a także dogodnej pozycji do spawania.

Od 2020 roku FANUC oferuje również ewolucyjne funkcje spawalnicze oparte na sztucznej inteligencji, np. te same funkcje spawalnicze, które do tej pory wymagały ingerencji programisty do konfiguracji spawania adaptacyjnego, dziś mogą być już samodzielnie wykorzystywane przez robota, który, w oparciu na sztucznej inteligencji, samodzielnie uczy się optymalnych scenariuszy wykonania zadania i stosuje parametry skorygowane do parametryzacji opcji TAST. Warto wspomnieć, że ten sam robot po zakończeniu procesu nauki może dzielić swoją wiedzę z innymi robotami.

- Jak wyglądają dzisiaj możliwości w zakresie zrobotyzowanego spawania? W jakich zastosowaniach związanych z obróbką i spawaniem blach są stosowane roboty?

Proces obróbki blach to szerokie pole działania dla robotów FANUC. Już od ponad 12 lat stosujemy roboty do pras krawędziowych, pras tłoczących, do podawania i odbierania detali z/do maszyn CNC, do lakierowania, cięcia detali z blachy i spawania, itd. Do niedawna klienci chcieli robotyzować pojedyncze gniazda, pojedyncze procesy, a dziś coraz częściej są zainteresowani robotyzacją całego ciągu technologicznego. Przykładowo – cięcie detali plazmą, podawanie wyciętych elementów na stanowisko spawalnicze i spawanie zrobotyzowane – wszystko z wykorzystaniem automatyki przemysłowej, gdzie szczególną rolę odgrywają roboty.

Coraz częściej poszukuje się też zrobotyzowanych rozwiązań do obróbki dużych elementów, tj. o wagach od 50 do kilkuset kg. Proces obsługi takich ładunków wymaga nie tylko zaangażowania wielu ludzi, ale także dodatkowego sprzętu typu podnośniki dźwigowe, suwnice, itp. W obliczu niedoborów kadrowych i zaostrzających się przepisów BHP poszerza się grupa klientów z branży ciężkiej, która wymaga szybkiego wsparcia ze strony robotów.

- Jakie występują tu wyzwania?

Największym wyzwaniem w obszarze robotyzacji procesów obróbki blach jest zmienność produkcji, jej małoseryjność oraz programowanie. Z doświadczenia FANUC wynika, że 95% rozmów o robotyzacji zaczyna się od tego, że klient ma małe serie detali i częstą zmienność produkcji. Jesteśmy na to przygotowani, bo potrafimy budować stanowiska, które są gotowe do szybkich przezbrojeń lub wręcz same się przezbrajają np. poprzez automatyczną zmianę chwytaka, automatyczną zmianę uchwytu spawalniczego itd. Budujemy też stanowiska spawalnicze z regulowanymi przyrządami, gdzie użytkownik może jednym przyrządem realizować produkcję kilku lub kilkunastu różnych detali.

Dodatkowym tematem jest programowanie. Na szczęście klienci już niemal w 100% dysponują rysunkami 3D swoich detali, a korzystając z nich możemy automatycznie lub półautomatycznie tworzyć programy dla robota – np. do obsługi robotem pras krawędziowych, spawania i innych procesów.

- Dziękuję za rozmowę.

Zbigniew Piątek