Niskie temperatury

Płyny o ekstremalnie niskich temperaturach, jak skroplone gazy czy czynniki chłodnicze, są wykorzystywane w różnych branżach, m.in. farmaceutycznej, spożywczej, chemicznej. W ich przypadku można się spodziewać problemów z tradycyjnymi uszczelnieniami mechanicznymi. Przede wszystkim materiały, z których są standardowo wykonywane, nie są odporne na tak niskie temperatury. Tego typu płyny mają słabe właściwości smarne. Ponadto powierzchnie kontaktowe nie mogą być zanieczyszczone smarami ani wilgocią, inaczej przymarzną do siebie, co po uruchomieniu maszyny prowadzi do ich pękania i rozszczelnienia. Wycieki są nie tylko niepożądane z powodu strat płynu, stanowią także zagrożenie dla ludzi w związku z jego właściwościami (bardzo niską temperaturą powodującą odmrożenia w kontakcie ze skórą, dużą objętością po odparowaniu w temperaturze pokojowej, w zamkniętym pomieszczeniu grożącą niedoborem tlenu, palnością, wybuchowością, toksycznością).

Uszczelnienia mechaniczne w niskich temperaturach

Wytrzymałość tytułowych komponentów na ekstremalnie niskie temperatury zależy od materiałów, z których wykonano ich części. Przykładowo, jeżeli chodzi o pierścienie z węgla impregnowanego żywicą najczęściej wybierane, gdy pompowany produkt nie zawiera cząstek ściernych, w takich warunkach trzeba się liczyć z wystąpieniem zjawiska blisteringu, skracającego ich żywotność.

Jest ono spowodowane tym, że w niskiej temperaturze uwalnianie grafitu o samosmarujących właściwościach jest utrudnione, a spoiwo żywiczne staje się kruche. Problem ten nie dotyczy pierścieni z węgla impregnowanego antymonem, ponieważ jednak jest to trucizna, zakres ich zastosowań jest ograniczony – nie nadają się do użytku m.in. w przemyśle spożywczym ani farmaceutycznym. Alternatywę stanowią pierścienie węglowe z domieszkami ułatwiającymi uwalnianie grafitu w niskiej temperaturze, na przykład z dwusiarczkiem molibdenu.

W takich warunkach z kolei, ze względu na to, że niska temperatura zwiększa ich kruchość, nie sprawdzą się pierścienie z węglika krzemu, poza tym popularne ze względu na dużą odporność chemiczną. Alternatywą jest węglik wolframu, którego dodatkową zaletą jest wytrzymałość na wstrząsy i wibracje. Zamiast pierścieni węglowych można też użyć teflonowych. Sprawdzą się także pierścienie z ceramiki z tlenku glinu, dzięki temu, że ciepło, które zatrzymują jako dobre izolatory termiczne, może korzystnie wpływać na inne komponenty uszczelnienia.

Przegląd materiałów do uszczelnień mechanicznych

Popularnym materiałem do wykonania uszczelek wtórnych uszczelnień mechanicznych są elastomery. Niestety w niskich temperaturach ulegają zeszkleniu – w przypadku popularnych typów, takich jak elastomery nitrylowe, już przy –30°C...–40°C. Zwiększa to ich kruchość, przez co łatwiej pękają. Co więcej, w temperaturze pokojowej odzyskują elastyczność, co utrudnia rozpoznanie ich jako przyczyny rozszczelnienia. Dlatego przy ekstremalnie niskich temperaturach, rzędu –200°C i niższych, lepiej stosować uszczelki wtórne z teflonu lub grafitu. Materiał uszczelki powinien również być chemicznie kompatybilny z pompowanym płynem.

Analizy wymaga też wpływ niskich temperatur na elementy metalowe, które w tych warunkach stają się kruche albo się kurczą. To powoduje wycieki niewykrywalne w temperaturze pokojowej. W ekstremalnie niskich temperaturach sprawdzą się stale nierdzewne 304 i 316 – mają one w nich nawet większą wytrzymałość na rozciąganie niż w temperaturze pokojowej, a twardość jedynie nieznacznie mniejszą, inaczej niż stale ferrytyczne (410S, 430, 446), martenzytyczne (420, 461) i utwardzane wydzieleniowo (17/4PH), mięknące już w umiarkowanie niskiej temperaturze. W ekstremalnie niskiej temperaturze sprawdzą się za to stopy inconel 625 i 718 oraz monel 400, który ma w takich warunkach większą wytrzymałość oraz twardość, przy jedynie niewielkim zmniejszeniu się plastyczności – nie jest kruchy nawet poniżej –200°C.

Dodatkowo specyfikę pracy w niskich temperaturach powinna uwzględniać metoda łączenia metalowych elementów. Muszą być też kompatybilne chemicznie z pompowanymi płynami. Niektóre z ostatnich wymagają ponadto elementów metalowych w wykonaniu nieiskrzącym.

Jak chronić wózki widłowe przed chłodem?Uwagi wymagają opony tytułowych pojazdów. W niskiej temperaturze i dużym zawilgoceniu może się na nich gromadzić lód, oblodzona bywa również posadzka chłodni. Zmniejsza to przyczepność opon i utrudnia kierowcom kontrolowanie wózków. Dlatego zamiast gumowych typowo wyposaża się je w opony poliuretanowe z lamelami, o specjalnie przygotowanej powierzchni, która ogranicza gromadzenie się wilgoci i lodu. Ponadto, w związku z większym prawdopodobieństwem wywrotki na śliskiej powierzchni, wózki widłowe do mroźni i chłodni wyposażane są w systemy stabilizacji. Składają się one typowo z zestawu sensorów, siłowników i sterowników, które monitorują parametry ruchu pojazdu, a w przypadku ich odchyleń od wartości bezpiecznych podejmują działania korygujące, tak żeby zachować stabilność wózka, jak i transportowanego ładunku. Przykładowe akcje to blokada tylnej osi albo ograniczenie prędkości pojazdu w razie utraty stabilności podczas skręcania. Chociaż wózki widłowe są nadal napędzane silnikami spalinowymi i akumulatorami kwasowo-ołowiowymi, modele energooszczędne i przyjaźniejsze środowisku wyposaża się w wodorowe ogniwa paliwowe z zerową emisją podczas pracy albo akumulatory litowo-jonowe. Te drugie charakteryzują się szerszym zakresem temperatur pracy, mniejszą utratą ładunku i większą wydajnością w niskich temperaturach niż kwasowow-ołowiowe. Niektórzy producenci wózków dopuszczają nawet ładowanie ich w mroźni, dzięki wbudowanemu podgrzewaczowi akumulatorów. Taka możliwość pozwala na dłuższą pracę pojazdu bez konieczności opuszczania chłodni, a zatem bez problemów z kondensacją. W niskich temperaturach wprowadza się też szereg rozwiązań ukierunkowanych na komfort operatora, na przykład: podgrzewane uchwyty, podłogi oraz siedzenia. Bierze się pod uwagę również to, że pracując w mroźniach oraz chłodniach, muszą oni nosić specjalne, ocieplane kombinezony robocze oraz rękawice. W związku z tym przestrzeń jest zorganizowana, a wyposażenie, jak wszelkie uchwyty, zaprojektowane z zachowaniem zasad ergonomii, umożliwiających swobodne poruszanie się i sterowanie nawet w ciężkim, obszernym, nieporęcznym ubraniu. |

Wózki widłowe w mroźniach i chłodniach

Nie tylko niska temperatura wewnątrz, ale także na zewnątrz urządzeń stanowi problem. W ekstremalnie niskiej pracują na przykład wózki widłowe wykorzystywane w magazynach-chłodniach. Pojazdy te są w takich obiektach wszechobecne i niezbędne, a od ich sprawnego działania zależy ciągłość przepływu towarów i płynność dostaw. Niestety w tym zastosowaniu wózki widłowe narażone są na liczne negatywne konsekwencje pracy w niskiej temperaturze – przez to floty tych pojazdów w nawet 10% rocznie są wymieniane na nowe. Aby wydłużyć ich żywotność, producenci wózków widłowych stosują specjalne rozwiązania konstrukcyjne, które zabezpieczają ich elektryczne, mechaniczne i hydrauliczne komponenty.

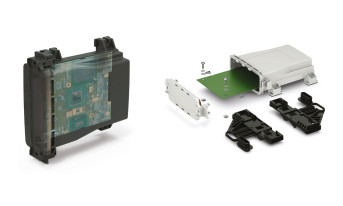

Na jeden z najuciążliwszych czynników wózki widłowe są narażone, gdy opuszczają chłodnię. Chodzi o kondensację. Aby zabezpieczyć złącza przed wnikaniem wilgoci, wykorzystuje się te podwójnie uszczelnione. Dzięki temu unika się sytuacji, w której nagromadzona w nich woda zamarza, kiedy wózek wraca do chłodni, co z kolei powodowałoby, że wypełniając wtyki, rozszerzałaby je. Po ponownym rozmrożeniu zbyt duży luz powodowałby brak kontaktu elektrycznego. Przez to złącza trzeba by często wymieniać. Zamarzanie skondensowanej wody jest również problemem w przypadku przełączników i klawiatur, dlatego elementy te w wózkach widłowych są miejscowo podgrzewane. Poza tym generalnie komponenty elektroniczne, złącza i okablowanie umieszcza się tam, gdzie skraplanie się, przy danej konstrukcji wózka, jest najmniej prawdopodobne. Krytyczne podzespoły są również zabezpieczane przed korozją. Kondensacji próbuje się oprócz tego zapobiegać "od środka". W tym celu w wózkach przeznaczonych do pracy w mroźniach i chłodniach ogranicza się liczbę ruchomych oraz elektrycznych podzespołów, żeby ograniczyć ilość ciepła wytwarzanego wewnętrznie. W ramce wyjaśniamy także, jak się rozwiązuje inne problemy towarzyszące korzystaniu z wózków widłowych w ekstremalnie niskich temperaturach.

Źródło światła: podczerwień, klasa lasera: 1, kąt otwarcia: 190°, częstotliwość skanowania: 25 Hz... 100 Hz, rozdzielczość kątowa: 0,042°... 1°, zakres pracy: 0,7 m... 80 m, zasięg: 26 m, wielkość plamki: 4,7 mrad, stopień ochrony: IP65, IP67, odporność na drgania: IEC 60068-2-6:2007-12, temperatura otoczenia pracy: –40°C... +60°C, odporność na światło zewnętrzne: 70 000 lx.

4- lub 6-polowe, podłączenie Δ/Y, stopień ochrony IP55, klasa izolacji F (klasa H dostępna na życzenie), wzmocniona izolacja, umożliwiająca użytkowanie w warunkach tropikalnych, trzy termistory PTC w uzwojeniu, wałek silnika mocowany osiowo, ze sprężyną kompensującą wydłużenie na skutek wzrostu temperatury, brak zewnętrznych elementów rotujących (chłodzenie przez ożebrowanie, bez wentylatora).

Wersja o podwyższonym stopniu ochrony IP69, możliwe mycie gorącą wodą o temperaturze +80°C i ciśnieniu 100 barów z odległości 100 mm z różnych kierunków, obudowa ze stali nierdzewnej, zestyki kontaktronowe, kodowane, odpowiednie do przemysłu spożywczego, certyfikacja morska zgodnie z DNV GL na życzenie.

Obudowa z blachy stalowej galwanizowanej elektrolitycznie, stożek wlotowy z brązu, wirnik z galwanizowanej stali, silnik indukcyjny z wbudowanym czujnikiem PTC temperatury uzwojeń i przekaźnikiem elektronicznym, chłodzony strumieniem przepływającego przez wentylator powietrza. Wentylator przeznaczony do pracy w atmosferze wybuchowej, strefa 1, kat. 2G i strefa 2, kat. 3G, klasa temperaturowa T1, T2, T3, Ex e (podwyższone bezpieczeństwo).

Temperatura pracy: od –29°C do +63°C, wilgotność: 95%, bez kondensacji, certyfikat MIL-STD-810G, MIL-STD-461G, odporność na upadki z 1,8 m stopień ochrony IP65, Windows 10 Pro, Intel Core i5-10210U 1,60 GHz, 6 MB Smart Cache, Intel UHD Graphics 620, 8 GB DDR4, maks. 16 GB, 25 6GB SSD, opcjonalnie 512 GB / 1 TB SSD, 10.1″ IPS TFT LCD FHD (1920 × 1200), 1000 nitów LumiBond Getac, czytelny w słońcu.

Bezpieczne magazynowanie chemikaliówW zakładach branży chemicznej, petrochemicznej, farmaceutycznej, spożywczej, jak również w rolnictwie ważnym elementem wyposażenia są zbiorniki, w których magazynowanie są różnego typu chemikalia. Powinny one spełniać szereg wymogów, aby przechowywanie było bezpiecznie, szczególnie jeżeli substancje te są groźne dla otoczenia, na przykład trujące, żrące, wybuchowe. Podstawowym kryterium wyboru jest kompatybilność materiału, z jakiego wykonano zbiornik, jak również jego dodatkowe wyposażenie, na przykład odpowietrzniki, z rodzajem chemikaliów. Czasem jednak, mimo dopasowania pod tym względem, dochodzi do wycieków. Popularnym zabezpieczeniem przed ich skutkami jest umieszczanie zbiorników w betonowych basenach. Chociaż to rozwiązanie jest skuteczne, wiąże się z dodatkowymi kosztami, nieefektywnym wykorzystaniem dostępnej powierzchni zakładu oraz komplikacjami przy konserwacji. Ponadto, gdy już dojdzie do wycieku, środek chemiczny rozlany w betonowym zbiorniku zabezpieczającym jest zazwyczaj nie do odzyskania z powodu jego zanieczyszczenia, zaś sam basen wymaga czyszczenia. Alternatywą są zbiorniki z podwójnymi ścianami. Są to tzw. konstrukcje zbiornika w zbiorniku. Dzięki temu ewentualny wyciek chemikaliów w zbiorniku wewnętrznym zostaje całkowicie zamknięty w powłoce zewnętrznej. Są one zwykle zbudowane w taki sposób, że kopuła wewnętrznego zbiornika zachodzi na ściany boczne zewnętrznego zbiornika. To rozwiązanie zapobiega przedostawaniu się wody deszczowej, gruzu i innych zanieczyszczeń do obszaru przechowywania. Dzięki temu środek chemiczny, który wycieka, wciąż nadaje się do użytku. Ze zbiornika można korzystać do momentu jego opróżnienia – nie trzeba się śpieszyć z inspekcją w celu znalezienia źródła problemu, aby ograniczyć straty zawartości. Bezpieczeństwo w strefach zagrożonych wybuchemW przemyśle naftowym, chemicznym, petrochemicznym, farmaceutycznym, spożywczym i w górnictwie można się spodziewać wystąpienia atmosfery wybuchowej. Tym terminem określa się mieszaninę palnych gazów, par, pyłów z powietrzem, w której po zainicjowaniu źródłem zapłonu spalanie rozprzestrzenia się samorzutnie. Przebywający w pobliżu są wtedy narażeni na działanie wysokich temperatur oraz fali uderzeniowej. Niebezpieczne są także przemieszczające się w niekontrolowany sposób resztki zniszczonych przez wybuch obiektów, brak tlenu oraz trujące produkty reakcji spalania. Stąd też zapobieganie eksplozjom jest kluczowe. Jeżeli jednak nie ma pewności, że wybuchowi uda się zapobiec, trzeba maksymalnie zabezpieczyć otoczenie przed jego ewentualnymi skutkami. Dlatego w strefach zagrożonych wybuchem obowiązkowe jest korzystanie ze sprzętu, który spełnia wymagania mającej w tym przypadku zastosowanie dyrektywy ATEX. Podstawowa ochrona urządzeń elektrycznych i mechanicznych to obudowa. Zgodnie z ATEX stosuje się w niej zabezpieczenia na różnych poziomach. Te oznacza się specjalnym kodem. Przykładowo ochrona typu Ex d polega na umieszczeniu wszystkich części urządzenia potencjalnie stanowiących źródło zapłonu w środku obudowy, która jest w stanie wytrzymać ciśnienie eksplozji we wnętrzu i uniemożliwia eskalację wybuchu na zewnątrz. Gwarantują to szczeliny gaszące, czyli otwory możliwie najdłuższe i najwęższe. Gazy spalinowe i płomienie, które wydobywają się nimi w czasie wybuchu, oddają ich krawędziom ciepło, dzięki czemu na zewnątrz obudowy same nie stanowią źródła zapłonu. Wymiary szczelin w obudowach ognioszczelnych są dopasowane do rodzaju substancji łatwopalnej. Tego typu osłony są używane w urządzeniach, w których w czasie normalnego funkcjonowania występują iskry, łuki elektryczne albo nagrzewające się powierzchnie. Przykład to aparatura łączeniowa. W ramce przedstawiamy pozostałe typy ochrony obudów do pracy w strefach zagrożonych wybuchem.

Powiązane treści

Roboty YAMAHA do zastosowań specjalnych

Silniki i moduły liniowe LinMot do zadań specjalnych

ECS – profesjonalista w zastosowaniach zewnętrznych

Ultraszybkie badania przesiewowe w walce z COVID-19 - Robot na tropie leków i szczepionek

Cleanroom pod kontrolą – automatyka budynkowa i przemysłowa na poziomie Przemysłu 4.0

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|