Normy

Ochrona pracowników przed zagrożeniami na stanowiskach zrobotyzowanych została uregulowana. Podstawowe dokumenty w tym zakresie to dwie pierwsze części normy ISO 10218 (patrz ramka: "Normy bezpieczeństwa stanowisk zrobotyzowanych"). Opisano w nich zagrożenia, których źródłem są roboty, przedstawiono też wymagania, których spełnienie jest konieczne, by zapobiec lub zmniejszyć ryzyko związane z przebywaniem w ich pobliżu, oraz środki bezpieczeństwa zapewniające ochronę.

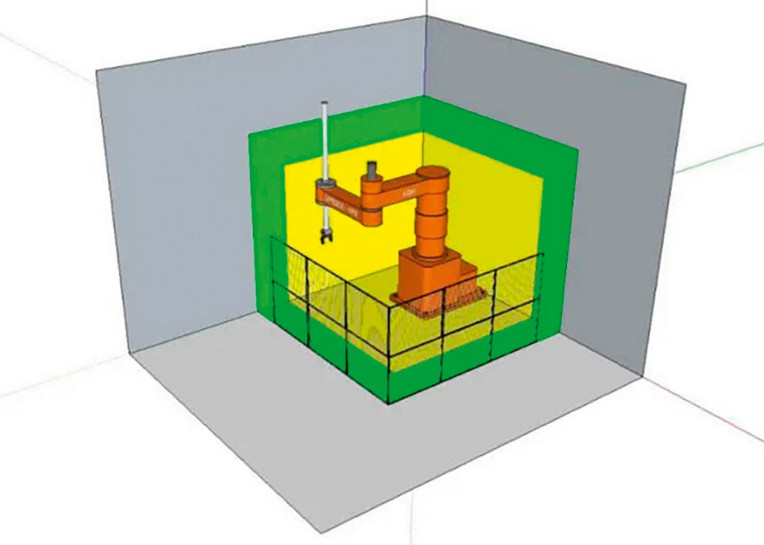

W tej serii norm można m.in. znaleźć wytyczne dotyczące projektowania ogrodzeń bezpieczeństwa, których celem jest ograniczenie lub utrudnienie dostępu do stref niebezpiecznych. Powinny one być zaprojektowane i zainstalowane zgodnie z wymaganiami określonymi w lokalnej ocenie ryzyka i muszą utrzymywać pracowników w minimalnej bezpiecznej odległości od potencjalnych zagrożeń. W określeniu dystansu, w jakim należy zainstalować ogrodzenie, pomocny jest model przestrzeni operacyjnej wprowadzony w tej normie. Wyróżnia się w nim trzy zakresy: maksymalny, zabroniony oraz chroniony. Pierwszy zaznaczono na rysunku 1 kolorem szarym. Jest to przestrzeń odpowiadająca maksymalnemu zasięgowi ramienia robota, włączając w to jego oprzyrządowanie i obiekt obróbki. Granice przestrzeni chronionej zaznaczonej na zielono wyznaczane są przez ogrodzenie. Przestrzeń zabroniona (kolor żółty) odpowiada natomiast zasięgowi operacyjnemu robota uwarunkowanemu zadaniem, które wykonuje. Przestrzeń chroniona może się pokrywać z tą zabronioną, ale nigdy nie może być od niej mniejsza.

W normie ISO 10218 podano też zalecane wysokości barier ochronnych. Dokumenty, na których trzeba się opierać, projektując ogrodzenia stanowisk zrobotyzowanych, to ponadto: norma ISO 13857, określająca bezpieczne odległości zapobiegające kontaktowi kończyn z niebezpiecznymi obszarami, oraz ISO 14120. W tej ostatniej zebrano wymogi dla projektowania, konstrukcji oraz doboru stałych i ruchomych osłon chroniących przed zagrożeniami mechanicznymi.

Bariery

Elementami bariery fizycznej są ogrodzenia, które składają się z segmentów. Chodzi zazwyczaj o siatki i panele wykonane z różnych materiałów, np. ze stali lub poliwęglanu, zapewniające różne poziomy widoczności i odporności na uderzenia. Segmenty ze sobą i wspornikami, które stabilizują konstrukcję, scalają łączniki. W ogrodzeniu umieszcza się także bramki, przez które można wejść w obszar roboczy. Furtki te wyposażane są w mechanizmy bezpieczeństwa, które zatrzymują robota lub odcinają jego zasilanie po ich otwarciu i ponownie go uruchamiają po zamknięciu bramki.

Na obwodzie strefy niebezpiecznej rozmieszcza się także znaki ostrzegawcze, które przypominają o konieczności zachowania ostrożności, sygnalizatory świetlno-dźwiękowe, informujące o tym, czy robot aktualnie jest włączony, przyciski bezpieczeństwa, umożliwiające jego awaryjne wyłączenie w razie zaistnienia takiej konieczności, oraz bariery optyczne i/lub dotykowe, wykrywające przekroczenie granicy jego przestrzeni roboczej, co także powoduje zatrzymanie robota. Te ostatnie to zwykle kurtyny świetlne i maty naciskowe. Generalnie bariery optyczne i dotykowe sprawdzają się w razie gdy konieczna staje się częsta ingerencja na stanowisku pracy robota – w przeciwieństwie do ogrodzeń fizycznych. Z tych korzysta się zazwyczaj wówczas, kiedy dostęp do robota jest rzadko wymagany.

Kurtyny świetlne

Kurtynę świetlną tworzy zespół złożony z nadajnika i odbiornika promieniowania optycznego. Nadajnikiem jest matryca diod emitujących pojedyncze równoległe wiązki promieniowania podczerwonego. LEDy są aktywowane sekwencyjnie. Z kolei w odbiorniku matryca półprzewodnikowych fotodetektorów oczekuje na sygnały z nadajnika w odpowiedniej kolejności i momencie, dlatego koniecznością jest synchronizacja sekcji nadawczej i odbiorczej. Wiązki promieniowania tworzą pomiędzy kolumnami nadajnika i odbiornika niewidoczną płaszczyznę. Jeżeli zostanie ona naruszona przez wejście człowieka, przerwanie wiązki zostanie wykryte w odbiorniku. To aktywuje zabezpieczenia zatrzymujące robota.

Kluczowe parametry kurtyn świetlnych to: zasięg, wysokość pola ochronnego, czas odpowiedzi i rozdzielczość. Zasięg to maksymalna odległość pomiędzy nadajnikiem a odbiornikiem. Może być stały albo regulowany. W drugim przypadku czułość jest dopasowywana podczas uruchamiania na podstawie odległości dzielącej nadajnik od odbiornika. Dobór tego parametru stanowi ważną decyzję. Jeżeli nadajnik i odbiornik kurtyny z silnym sygnałem optycznym, o dużym zasięgu, zamontuje się zbyt blisko siebie, może ona – ze względu na odbicia od sąsiadujących powierzchni – nie pracować prawidłowo, zmniejszając, zamiast zwiększać, poziom ochrony na stanowisku. Taki efekt przyniesie również zasięg za mały w stosunku do potrzeb uwarunkowanych rozmiarem obszaru chronionego. Analogiczne powinno być podejście przy doborze wysokości pola ochronnego.

Czas odpowiedzi określa, jak szybko kurtyna świetlna przesyła sygnał alarmowy od momentu, gdy bieg promieni pomiędzy nadajnikiem a odbiornikiem zostanie przerwany. Rozdzielczość natomiast charakteryzuje minimalny rozmiar obiektu mogącego je przysłonić. W kurtynach jednowiązkowych jest równa średnicy punktu świetlnego, a w wielowiązkowych – sumie średnicy punktu świetlnego i odległości między sąsiednimi punktami. Im większa rozdzielczość, tym lepsza zdolność detekcji obiektów w strefie chronionej. W zależności od modelu może się to jednak wiązać z wydłużeniem czasu odpowiedzi. Kurtyny świetlne o większej rozdzielczości są również zwykle droższe.

Maty naciskowe

Tego rodzaju maty wykrywają lokalny nacisk spowodowany wejściem na ich powierzchnię roboczą. Zbudowane są z kilku warstw. Z zewnątrz zostają zabezpieczone przez zalanie tworzywem sztucznym, np. poliuretanem. Ich wierzch jest dodatkowo pokryty materiałem o właściwościach antypoślizgowych. Wewnętrzną warstwę stanowi czuły na nacisk element pomiarowy. Składa się on typowo z dwóch przewodzących arkuszy, które są oddzielone rozmieszczonymi w odstępach nieprzewodzącymi i ściśliwymi separatorami. Pod wpływem ucisku te ostatnie zostają spłaszczone, a wówczas płyty przewodzące stykają się. Zamyka to obwód i w efekcie zmienia się sygnał wyjściowy maty.

Najważniejsze parametry użytkowe mat bezpieczeństwa, standardowo zawarte w ich kartach katalogowych, to: siła aktywacji, określająca nacisk, który mata jest w stanie wykryć przy określonej średnicy obiektu (np. 100 N przy nacisku okrągłym elementem o średnicy 60 mm), czas zadziałania (przeważnie kilkadziesiąt milisekund), dopuszczalne maksymalne obciążenie, zazwyczaj rzędu kilku tysięcy niutonów, a także grubość nieaktywnej krawędzi maty, zwykle wynosząca ok. centymetra.

W porównaniu do ogrodzeń litych, bariery optyczne i dotykowe mają wiele zalet, ale i ograniczeń. Kurtyny świetlne są natomiast kompaktowe oraz dyskretne. Ich montaż jest prosty, szybki i mało inwazyjny. Dzięki temu wymagają mniejszej ingerencji w stanowisko. Ich zaletą jest elastyczność regulacji i pozycjonowania. To ułatwia uzyskanie różnych rozmiarów oraz kształtów obszarów chronionych. Również w przypadku barier naciskowych dostępne są maty na wymiar, maty, w których stosownie do potrzeb można wydzielić kilka stref nacisku kontrolowanych niezależnie albo aktywujących zabezpieczenie tylko łącznie, czyli przy jednoczesnym obciążeniu, oraz maty modułowe. Te ostatnie stanowią segmenty o różnych wymiarach, które da się ze sobą łączyć, jeżeli wokół niebezpiecznej maszyny stworzyć trzeba strefę ochronną o nietypowym kształcie.

Z drugiej strony, inaczej niż lite osłony, kurtyny świetlne ani maty naciskowe nie zabezpieczają przed rozbryzgami, odłamkami, iskrami, wysoką temperaturą ani oparami, które towarzyszą pracy robotów – np. tnących, szlifujących, spawających, lakierujących. Ponadto kurtyna świetlna nie ochroni pracowników, jeżeli w barierze optycznej otaczającej stanowisko robota występować będą otwory, które pozwalają na przejście pod albo nad nią. Każda taka potencjalna luka może skłaniać ludzi do skorzystania z okazji. Przykładowo, jeśli kurtyna będzie się znajdowała za wysoko nad podłogą, może to kogoś zachęcić do obejścia zabezpieczenia, np. dla przyspieszenia lub ułatwienia sobie pracy, i przejścia pod nią. Analogicznie, ostatnia wiązka nie może się znajdować zbyt nisko, aby uniemożliwić sięgnięcie ponad nią.