- W ostatnich latach Siemens przeszedł reorganizację, której częścią było stworzenie branży Digital Factory. Jakie były tego powody?

Zmiany są urzeczywistnieniem nakreślonej kilka lat temu strategii Vision 2020, w ramach której Siemens ma w jeszcze większym stopniu niż dotychczas skupiać się na kluczowych dla koncernu branżach. Takimi są elektryfikacja, automatyzacja oraz cyfryzacja.

Elektryfikacja to przede wszystkim rozwój technologii związanych z energetyką, w tym zarówno produkcja, przesył, jak i rozdział energii. Jeżeli chodzi o automatyzację, to jest to cały pakiet produktów i rozwiązań dla przemysłu, począwszy od aparatury niskiego napięcia, rozdzielnic, poprzez urządzenia automatyki, sterowania, panele operatorskie, systemy wizualizacyjne, komponenty sieciowe, aż do techniki napędowej oraz CNC. Elementem łączącym te produkty jest oprogramowanie TIA Portal, które jest częścią naszej platformy Digital Enterprise.

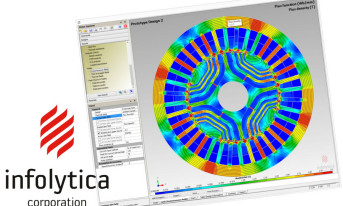

Siemens znacznie rozbudowywał w ostatnich latach portfolio związane z oprogramowaniem i jest ono obecnie skupione wokół narzędzi Siemens PLM Software. Pozwalają one na zaprojektowanie i symulowanie pracy zarówno produktu (urządzenia, maszyny, systemu) jak też całej linii technologicznej, gdzie będzie on wytwarzany. Mówimy tu o możliwości kompleksowego projektowania systemów produkcyjnych, a wręcz całych zakładów. Ponieważ we współczesnym przemyśle procesy te zbiegają się, również w Siemensie działy automatyki oraz PLM Software są połączone w jednej strukturze, którą jest Digital Factory.

Dodam, że konieczność zapewniania kompleksowej oferty jest dzisiaj bardzo istotna i wynika z potrzeb rynku. Przykładowo, gdy jeszcze kilka lat temu prezentowaliśmy klientom nasze produkty, to dyskusja dotyczyła głównie komponentów, na zakup których odbiorca decydował się w momencie pojawienia się zapotrzebowania. Obecnie zauważamy konieczność znacznie bliższej współpracy z odbiorcami i rozpoznawanie ich rzeczywistych potrzeb, w tym również tych mogących pojawić się dopiero w przyszłości. Zmiany te doskonale widać w branży motoryzacyjnej.

- Jak wygląda ten rynek i jakie są wymogi działających na nim firm względem dostawców automatyki?

Branża motoryzacyjna jest w Polsce sektorem specyficznym, bowiem z jednej strony znajduje się tu kilka zakładów związanych z produkcją końcową samochodów osobowych lub dostawczych, z drugiej zaś - bardzo wielu poddostawców. W pierwszej grupie są m.in. Volkswagen, General Motors oraz Fiat Chrysler. Dodatkowo działają u nas dostawcy różnego rodzaju maszyn, stanowisk produkcyjnych i całych linii technologicznych dla tego typu przedsiębiorstw.

Drugą grupę tworzą dostawcy podzespołów i większych produktów stanowiących wyposażenie pojazdów. Za tymi podmiotami, analogicznie jak za producentami samochodów, stoją liczni wytwórcy maszyn oraz linii technologicznych.

Sądzę, że obecnie w omawianej branży czynnikiem istotnym jest aspekt time-to-market. Dawniej modele samochodów zmieniały się zazwyczaj co dekadę i dostępnych było co najwyżej kilka wersji silnikowych. Dzisiaj, zanim pojazd zostanie wyprodukowany, podlega konfiguracji przez klienta, jednocześnie nowe generacje pojawiają się o wiele częściej. W dalszym ciągu mamy produkcję masową, gdzie co kilka sekund nowy pojazd zjeżdża z linii produkcyjnej, ale produkcja jest silnie zindywidualizowana.

Aby było to możliwe, konieczne jest zapewnienie dużej elastyczności systemów produkcyjnych i sposobów wykorzystania nowych metod ich tworzenia. Częste zmiany modeli wymagają użycia oprogramowania pozwalającego projektować zarówno pojazdy, jak też same linie produkcyjne. Kiedyś procesy te postępowały jeden po drugim, podobnie było też u podwykonawców komponentów. Ci ostatni również najpierw projektowali nowy produkt, potem przygotowywali lub zlecali produkcję maszyny, a następnie tworzona była linia produkcyjnej. Takie procesy szeregowe trwały długo, dzisiaj następować muszą równolegle, do czego niezbędne są odpowiednie narzędzia informatyczne.

- Czy potrzeby poddostawców w branży motoryzacyjnej też się zmieniają?

Zdecydowanie. Wymogi poddostawców ewoluowały na skutek kaskadowania wytycznych od ich klientów. Producenci wymagają, aby w całym łańcuchu dostaw stosowane były podobne narzędzia, jak w samym przemyśle samochodowym. Branża automotive nakłada też liczne standardy na swoich poddostawców i ci ostatni muszą się do nich dostosowywać. W tym zakresie również wspieramy klientów pod względem technologii i wiedzy oraz doświadczenia dotyczącego automatyzacji oraz cyfryzacji produkcji.

Dodam, że w tej branży bardzo dużą rolę odgrywa robotyzacja. Wprawdzie w naszym portfolio nie ma robotów, ale blisko współpracujemy w tym zakresie m.in. z firmą Kuka. Nasze sterowniki Simatic S7-1500 wyposażone są w biblioteki do obsługi tych robotów, zaś ich programowanie może odbywać się w platformie TIA Portal.

- Jakie są inne branże, w przypadku których jest wymagana kompleksowość dostarczanych rozwiązań automatyki? Które obszary rynku są dla Was kluczowe?

Kompleksowości i jednocześnie elastyczności systemów wymaga branża spożywcza. Wprawdzie nie jest tak, że każdy produkt jest tam indywidualizowany, jednak zmiany receptur na liniach produkcyjnych mogą występować po kilka razy w ciągu zmiany, a różnorodność wyrobów powstających w tych zakładach ciągle rośnie.

Jeżeli chodzi o Digital Factory, to naszymi głównymi klientami są: branża motoryzacja, sektor spożywczy, producenci maszyn oraz generalnie firmy związane z produkcją dyskretną. W Siemensie działa również druga branża związana z przemysłem - Process Industries and Drives, która zajmuje się automatyką procesową i napędami dużych mocy. Obsługuje ona klientów na przykład z sektora chemicznego i petrochemicznego, hutnictwo i cementownie, a także projekty infrastrukturalne z sektora wodociągowo-kanalizacyjnego oraz inne, wszędzie tam, gdzie wymagane są pomiary parametrów zachodzących procesów oraz specjalna diagnostyka i redundancja systemów.

Obydwie struktury działają równolegle, przy czym branża Digital Factory specjalizuje się w przemyśle dyskretnym oraz hybrydowym. Szczególnie atrakcyjne są dla nas aplikacje, w których system automatyki obsługuje równocześnie proces i maszyny łączące się w kompleksową linię technologiczną. Takie aplikacje często spotykamy we wspomnianej branży spożywczej. Tu klientom możemy zaoferować zintegrowany system oparty na rozwiązaniach naszej głównej marki SIMATIC - od obszaru automatyzacji przetwarzania surowców, do końcowych procesów pakowania.

- Jak wygląda współpraca Siemensa z partnerami?

Ten obszar działalności akurat nie zmienił się i z powodzeniem korzystamy z wcześniej wypracowanego modelu współpracy z takimi firmami. W tym roku obchodzimy 20-lecie naszego programu partnerskiego, a sprzedaż tym kanałem jest dla nas bardzo istotna. To właśnie partnerzy sprawiają, że nasze produkty są wykorzystywane w przemyśle, i to oni są naszą forpocztą u klientów końcowych. Rolą Siemensa jest natomiast wspieranie partnerów poprzez transferowanie do nich wiedzy, organizowanie szkoleń i warsztatów technicznych.

Siemens jest w zakresie automatyki przede wszystkim dostawcą komponentów i, poza bardzo nielicznymi wyjątkami, sami nie realizujemy projektów. Za ich wdrażanie odpowiadają nasi partnerzy, a my nie chcemy ingerować w ten obszar, podobnie jak w zadania związane z utrzymaniem systemów. Biznes firm integratorskich jest bowiem nie tylko związany z realizowanymi projektami, ale właśnie z późniejszymi umowami serwisowymi. Pragniemy natomiast, aby współpracujące z nami firmy partnerskie stawały się coraz silniejsze, wzmacniały swoje kompetencje i mogły obsługiwać bardzo duże projekty, w tym międzynarodowe.

Korzystamy ponadto z kanałów dystrybucji niezwiązanych z tworzeniem projektów, choć również w tym przypadku chcemy do współpracujących z nami firm transferować wiedzę. Uważamy, że sprzedaż urządzeń automatyki wymaga posiadania kompleksowej wiedzy o ich działaniu, a sprzedawca powinien zapewniać swoim klientom wsparcie techniczne i wartość dodaną. Stąd też, podsumowując, partnerem jest dla nas każda firma, która chce z nami współpracować i wspólnie inwestować w rozwój oraz kształcenie swoich inżynierów.

- Co z krajowymi firmami OEM? Jak wygląda ich aktywność, szczególnie w zakresie ekspansji zagranicznej?

Polscy producenci maszyn i lokalne firmy integratorskie coraz częściej szukają klientów za granicą. Dotyczy to zarówno rynków zachodnioeuropejskich, jak też wschodnich, a sam trend jest z pewnością korzystny dla krajowego sektora automatyki przemysłowej. Korzystanie z produktów Siemensa, który jest firmą globalną, ma tę dodatkową wartość, że stosujący je producent po wyeksportowaniu maszyny ma zapewnione wsparcie w kraju klienta końcowego.

Oczywiście dzisiaj coraz szerzej dostępne są narzędzia pozwalające na zdalny dostęp i serwisowanie systemów, jednak czasami jest potrzebna wizyta lokalnego specjalisty danej firmy. Siemens jest w stanie zapewnić obecność lokalnych specjalistów w większości krajów. Obserwujemy również częściowy transfer produkcji do Polski przez firmy zagraniczne. Doskonałym przykładem jest prefabrykacja paneli i szaf sterowniczych, którą w Polsce zlecają przedsiębiorstwa niemieckie, włoskie czy skandynawskie.

Dzieje się tak dlatego, że dysponujemy dobrą i jednocześnie atrakcyjną kosztowo kadrą oraz niezłą infrastrukturą. Trzeba pamiętać, że chociaż wymienione firmy zaczynają od zlecania wytwarzania, później często też inwestują w naszą kadrę inżynierską i zatrudniają projektantów i inżynierów automatyki. Gdy u producenta szaf sterowniczych tworzone są działy inżynieryjne, jest to dla nas dobry czas, aby z tymi przedsiębiorstwami rozwijać szerszą współpracę.

Polski rynek jest generalnie dosyć przychylny korporacjom międzynarodowym. Gdy te ostatnie wprowadzają nowości, to wiele projektów pilotażowych powstaje właśnie u nas. Oczywiście obraz całości jest zróżnicowany w różnych branżach przemysłu, jednak ogólnie rozwój inwestycji, a wraz z tym transfer wiedzy i technologii można ocenić pozytywnie.

- Jakie są, podsumowując, perspektywy dla rynku krajowego?

Polski przemysł cały czas się modernizuje. I chociaż obecnie mówi się o pewnym zahamowaniu w inwestycjach, to mimo wszystko uważam, że lokalny rynek ciągle jest dla dostawców automatyki atrakcyjny i ma duży potencjał na przyszłość. Niedawno kompleksowo realizowaliśmy dla firmy Volkswagen linię montażu końcowego samochodów Crafter. Daimler inwestuje obecnie w budowę fabryki silników w Jaworze, modernizację planują również FIAT i General Motors. Będą to ciekawe projekty, na udział w których również liczymy.

Niewątpliwie rozwija się też branża OEM. Odwiedzając tego typu firmy, jestem osobiście często zaskakiwany, jakie nowoczesne maszyny, spełniające najbardziej wymagające parametry pod względem wydajności i innowacyjności, są w Polsce wytwarzane. Projekty są realizowane przez polskich inżynierów w polskich firmach, które się rozwijają i stają się coraz bardziej konkurencyjne na rynkach światowych.

- Porozmawiajmy o technologiach - podobnie bowiem jak Siemens przeszedł ewolucję organizacyjną, tak też ostatnie lata przyniosły liczne premiery w zakresie sterowników programowalnych...

Rdzeniem naszej oferty w zakresie PLC są dzisiaj dwie rodziny produktów. Reprezentantem pierwszej z nich - tzw. Basic Controllers, jest rodzina SIMATIC S7-1200, która przeznaczona jest dla producentów maszyn oraz dostawców aplikacji o małej i średniej złożoności. Sterowniki mają dużą funkcjonalność, rozbudowane możliwości komunikacyjne i są dobrze odbierane na naszym rynku także ze względu na atrakcyjną cenę. Obecnie SIMATIC S7-1200 stanowią ponad połowę naszej sprzedaży pod względem ilościowym, zaś komplementarnym ich odpowiednikiem HMI są urządzenia z oferty Basic Panels.

Rdzeniem naszej oferty w zakresie PLC są dzisiaj dwie rodziny produktów. Reprezentantem pierwszej z nich - tzw. Basic Controllers, jest rodzina SIMATIC S7-1200, która przeznaczona jest dla producentów maszyn oraz dostawców aplikacji o małej i średniej złożoności. Sterowniki mają dużą funkcjonalność, rozbudowane możliwości komunikacyjne i są dobrze odbierane na naszym rynku także ze względu na atrakcyjną cenę. Obecnie SIMATIC S7-1200 stanowią ponad połowę naszej sprzedaży pod względem ilościowym, zaś komplementarnym ich odpowiednikiem HMI są urządzenia z oferty Basic Panels.

Trzy lata temu wprowadziliśmy na rynek nową generację sterowników modułowych, którymi są SIMATIC S7-1500. Tworzą one rodzinę produktów Advanced Controllers i są przeznaczone do wszelkiego typu aplikacji wymagających rozbudowanej funkcjonalności i wysokiej wydajności. Sterownik z CPU 1518-4 PN/DP jest obecnie prawdopodobnie najszybszym sterownikiem przemysłowym PLC na świecie!

Oprócz funkcjonalności Failsafe oraz Basic Motion Control, która jest dostępna zarówno w S7-1200, jak i S7-1500, oferujemy teraz także sterownik z serii S7-1500T z zaawansowaną funkcjonalnością technologiczną Motion Control, którego pierwsze wdrożenia pojawiły się już w Polsce. Niebawem dołączy do tego też redundantna wersja sterownika S7-1500H, która pozwoli na jego wykorzystanie w wymagających aplikacjach w automatyce procesowej.

Chciałbym dodać, że cechy techniczne i funkcje sterowników są równie istotne, jak ich jakość i niezawodność. Jeżeli producent maszyn eksportuje swoje wyroby, w szczególności na inny kontynent, to wymaga od stosowanych komponentów automatyki bezwzględnej bezawaryjności niezależnie od warunków, w jakich będą pracować maszyny. Nasi klienci, a w szczególności najwięksi producenci maszyn, stawiają na rozwiązania markowe i zintegrowane. Nie bez znaczenia jest tu fakt, że oferujemy kompleksową i zarazem bardzo wydajną platformę inżynierską TIA Portal. Pozwala ona sprawnie skonfigurować i zaprogramować cały system - sterowniki, napędy, HMI, funkcjonalność failsafe, a także inne urządzenia, przy wykorzystaniu jednego, wspólnego zestawu zmiennych procesowych.

- Dzisiaj dużo uwagi poświęca się w naszej branży integracji systemów automatyki oraz IT. Jak "cyfrowe fabryki" wyglądają z Waszej perspektywy? Jak się można "podłączyć" do zastosowań w Przemyśle 4.0?

Cyfryzacja polega przede wszystkim na udostępnianiu oraz wykorzystywaniu danych z procesu produkcyjnego dzięki nowoczesnym narzędziom IT. Przykładem jest transmisja danych do chmury, która zapewnia możliwości w zakresie analizy, zdalnej diagnostyki oraz zarządzania pracą przez Internet. Siemens już teraz oferuje takie rozwiązania. Cyfryzację przemysłu traktujemy jednak szerzej niż tylko jako dodawanie do produktów nowych funkcji.

Sądzimy, że można informatyzować praktycznie wszystkie procesy w przedsiębiorstwie wytwórczym - od projektowania i symulacji produktów do tworzenia linii technologicznej. Jest to koncepcja tzw. Digital Twin - czyli tworzenia systemu fizycznego, a wraz z nim odpowiednika cyfrowego. W automatyce jest analogicznie, bowiem z jednej strony powstaje aplikacja w TIA Portal, co pozwala na symulowanie jej pracy, z drugiej zaś realny układ automatyki i sterowania.

Odwiedzając dzisiaj klientów, szczególnie tych rozwijających lub chcących rozwijać cyfrowe innowacje, często poruszamy zarówno tematy z zakresu automatyzacji, jak też projektowania i zarządzania cyklem życia produktów. Przykładowo podczas niedawnego Digitalization Tour przedstawialiśmy nowe rozwiązania oparte na sterownikach SIMATIC S7-1500 i prezentowaliśmy procesy projektowe z wykorzystaniem TeamCenter - platformy integrującej TIA Portal z oprogramowanie PLM. Wskazywaliśmy również, że wdrażanie technologii cyfrowych jest łatwiejsze, gdy korzysta się z platformy SIMATIC. Ta ostatnia daje nie tylko możliwość kompleksowej automatyzacji, ale też łatwej wymiany danych z systemami informatycznymi.

- Obecnie pozyskuje się coraz więcej danych z obszaru produkcyjnego - co z nimi dalej zrobić? Informacje te powinny być wykorzystywane przede wszystkim do optymalizacji produkcji i zwiększania jakości…

Liczba pozyskiwanych informacji nieustannie rośnie, a w praktyce jest ich często wręcz za dużo. Stąd też istnieje silna potrzeba korzystania z inteligentnych aplikacji, które pozwolą na wnioskowanie i przedstawianie odpowiednich analiz - zależnie od poziomu organizacyjnego przedsiębiorstwa.

Naszą propozycją jest w tym zakresie nowy produkt MindSphere. Jest to chmura obliczeniowa, a właściwie cala platforma do zastosowań w przemyśle, która zapewnia bezpośredni dostęp do danych produkcyjnych z wykorzystaniem technologii internetowych oraz możliwości ich analizy. Korzystanie z zasobów i funkcji MindSphere można porównać do użycia współczesnych usług chmurowych oferowanych przez duże firmy informatyczne.

Po jednej stronie chmury znajdują się, schematycznie rzecz ujmując, różne urządzenia automatyki: sterowniki, panele, roboty, czujniki itd., a także komputery i inne systemy. Mogą się z chmurą łączyć m.in. poprzez nasze urządzenia Nanobox - bramki sieciowe bazujące na komputerach przemysłowych SIMATIC. Niedługo taka funkcjonalność będzie dostępna bezpośrednio ze sterownika S7-1500.

Druga strona chmury obliczeniowej to systemy informatyczne pozwalające na przetwarzanie, analizę i wizualizację danych. Mogą być to zarówno aplikacje przygotowane przez Siemensa, jak też inne firmy. Przykładem jest tu firma Atos, z którą współpracujemy od kilku lat, czy SAP i IBM. W tym przypadku planowana jest integracja w MindSphere narzędzia analitycznego IBM Watson Analitycs.

- Jak wygląda wykorzystanie MindSphere w praktyce?

Weźmy dla przykładu aplikację MindApp Fleet Manager, która służy do kontroli i wizualizacji stanu urządzeń obiektowych. Jeżeli urządzenia w zakładzie mogą meldować o swoim stanie czy np. konieczności serwisu i jeśli informacja ta dostępna jest w chmurze, to można ją łatwo udostępniać różnym komórkom organizacyjnym przedsiębiorstwa, w tym również zdalnym. Do tego można tworzyć zupełnie nowe strategie w polityce utrzymania ruchu. Szczególne korzyści mogą mieć tu firmy globalne, którym umożliwi to zarządzanie całymi zasobami produkcyjnymi praktycznie z jednego miejsca.

Sądzę, że w przyszłości będzie rosła liczba urządzeń z możliwością podłączania do chmury i już teraz przekonujemy klientów do korzystania z naszego rozwiązania, pokazując korzyści z tym związane. Dzisiaj dostępna jest chmura obliczeniowa Siemensa, w przyszłości planujemy też zapewnić możliwość korzystania z własnej chmury danego przedsiębiorstwa.

- Czy o tym również rozmawiacie z polskimi klientami?

Tak, Siemens ma już pierwszych użytkowników MindSphere i będziemy przygotowywali pierwsze referencje z naszych doświadczeń w tym zakresie. Sądzę, że niebawem pokażemy pierwsze polskie aplikacje. Mogę już dzisiaj zapowiedzieć polską prezentację rozwiązań z zakresu cyfrowej fabryki, która odbędzie się podczas tegorocznych targów Mach-Tool w Poznaniu. Wspólnie z naszymi partnerami pokażemy stanowisko, gdzie przedstawione będzie przesyłanie danych do chmury MindSphere i ich wykorzystanie w aplikacji. Zapraszamy również na kwietniowe Hannover Messe, gdzie zaprezentujemy wiele rozwiązań z tego zakresu.

- Właśnie! Spotykamy się w przededniu targów w Hanowerze, które tym razem będą imprezą o tyle szczególną, że krajem partnerskim będzie Polska. Co planujecie?

Stoisko Siemensa będzie tradycyjnie bardzo obszerne i w dużej części poświęcone Przemysłowi 4.0, zagadnieniom automatyzacji oraz cyfryzacji. Na przykładzie przemysłu spożywczego planujemy pokazywać trendy, kierunki rozwoju oraz naszą innowacyjność - to, że mamy pomysły na przyszłość i możemy przeprowadzać klientów przez obszar cyfryzacji ich produktów i wytwarzania. Nasza regionalna organizacja będzie w tym roku aktywnie współuczestniczyć w wystawie i spodziewamy się wielu odwiedzających z naszego kraju.

Podczas targów w Hanowerze zaprezentujemy wiele nowości. Przykładem jest TIA Portal V14, w którym zintegrowano narzędzie inżynierskie do zarządzania energią w systemach automatyki - SIMATIC Energy Suite. Pozwala ono analizować i wizualizować zużycie energii przez urządzenia, a także może być rozwinięte do kompleksowego systemu zarządzania energią zgodnego z ISO 50001.

Będzie także MindSphere, oprogramowanie projektowe NX11 i nowa wersja SIMATIC PCS 7. W przypadku sterowników programowalnych pokazywany będzie nowy sterownik software'owy, czyli tzw. Open Controller. Do oferty wprowadziliśmy nowy CPU 1507S F, który jest jedynym na świecie sterownikiem software'owym z funkcjami bezpieczeństwa działającymi niezależnie od systemu operacyjnego.

Ponadto obejrzeć będzie można moduły napędowe i zabezpieczające do rozproszonego systemu we/wy ET200, serwonapędy Sinamics S120 wraz z serwosilnikami S-1FG1 oraz reluktancyjne systemy napędowe z silnikami Simotics. Prezentowany będzie również tzw. Engineering Framework służący do tworzenia zaawansowanych systemów Motion Control. Składa się on ze sterownika Simatic S7-1500 T-CPU, serwonapędu Sinamics V90 oraz oprogramowania TIA Portal V14.

Sądzę, że szczególną ciekawostką będzie nasz nowy tablet przemysłowy Simatic ITP1000. Jest to urządzenie oferowane w miejsce dawnych Mobile Panels, cechuje się ekranem o przekątnej 10,1", wysoką wydajnością obliczeniową i gotowością do pracy od razu po wyjęciu z pudełka. Co jednak najważniejsze - jest ono wysoce odpornym mechanicznie i środowiskowo tabletem, który sprawdzi się w różnorodnych aplikacjach maszynowych i ogólno przemysłowych.

- Jesienią uruchomiliście nową inicjatywę Next47, która związana jest ze wspieraniem podmiotów tworzących nowe produkty i rozwiązania. Czy jest to dla Siemensa rodzaj powrotu do korzeni?

Next47 to zaplanowany na wiele lat program, a właściwe nowa jednostka biznesowa w ramach Siemensa, która ma wspierać prace osób wdrażających przełomowe idee i firm tworzących nowe technologie. Nazwa nawiązuje do 1847 roku, kiedy założony został Siemens. Teraz nazwalibyśmy go start-upem, szczególnie że innowacyjność miał wpisaną w swoją działalność od samego początku.

Na realizację programu przeznaczony jest budżet w wysokości miliarda euro, zaś wsparcie ma dotyczyć m.in. rozwoju w obszarach związanych z rozproszonymi systemami zasilania, sztuczną inteligencją, e-mobilnością oraz autonomicznymi maszynami. Mogą być to inicjatywy u nas w firmie, jak też zewnętrznych przedsiębiorstw na rynku. Przykładowo mogą być nimi producenci oprogramowania tworzący aplikacje podłączone do MindSphere.

- Na koniec jeszcze jeden temat, który jest istotny dla całej branży - rozwój uczelni technicznych i ich współpraca z firmami przemysłowymi. Jak ważne są dla Was te zagadnienia?

Zauważyliśmy, że jedną z barier dalszej modernizacji polskiego przemysłu może stanowić brak odpowiednio wykształconej kadry inżynierskiej. Każdy sprzedawany przez nas system automatyki wymaga zaprojektowania aplikacji, jej zaprogramowania, uruchomienia, testowania, itd. - a do tego potrzeba odpowiednio wyszkolonych ludzi. Chociaż jest duży popyt na inżynierów po studiach w automatyce, robotyce czy mechatronice, dzisiaj mniej osób chce studiować kierunki techniczne. Są one uznawane za trudne, stąd też młodzi ludzie często wybierają studia z innych, bardziej popularnych dziedzin.

Problemem wspólnym dla wielu wyższych uczelni technicznych jest to, że mają one ciągle niewielki kontakt z przemysłem. O ile ich współpraca z integratorami systemów i biurami inżynierskimi jest nieco lepsza, o tyle w przypadku klientów końcowych kontakty są bardzo rzadko usystematyzowane. Tymczasem właśnie z tego typu firmami - lokalnymi producentami czy zakładami przemysłowymi, powinny się one wiązać. Tam będą bowiem w przyszłości pracować kształceni przez nich specjaliści.

W Siemensie podejmujemy różne działania w celu wyjścia naprzeciw tej sytuacji. Co roku przyznajemy nagrody dla najlepszych prac inżynierskich i dyplomowych, dodatkowo wyposażamy w nasz sprzęt laboratoria najlepszych uczelni. W zeszłym roku zaczęliśmy też program stażowy dla studentów mechatroniki, automatyki i robotyki. W czerwcu zatrudnimy w Siemensie około 20 osób, większość z nich w działach związanych z energetyką i automatyką.

Istotną nowością jest Siemens Mechatronics Systems Certification Program, który realizowaliśmy w zeszłym roku wspólnie z Politechniką Lubelską. Jest to program modelowych studiów mechatroniki przygotowany przez naszych kolegów z Niemiec. Do tego w ramach współpracy kształcimy personel naukowy, przygotowujemy również sprzęt, a także możemy częściowo finansować realizację programu.

Myślę, że tego typu inicjatywa jest sposobem na wyjście z impasu - studenci uzyskują konkretne umiejętności, przemysł późniejszych pracowników, zaś uczelnie techniczne stają się o wiele bardziej atrakcyjne na rynku. Obecnie prowadzimy rozmowy z przedstawicielami innych uczelni i dążymy do tego, żeby program zyskał charakter ogólnopolski. Trzeba wykształcić inżynierów, a odpowiedzialność za wykonanie tego zadania spoczywa na całej naszej branży!

- Dziękujemy za rozmowę.