- Jaki jest dzisiejszy stopień adaptacji rozwiązań Industry 4.0 przez branżę przemysłową?

Można tu wskazać dwie perspektywy. W przypadku krajów Europy Zachodniej i tamtejszych tradycyjnych ośrodków budowy maszyn Przemysł 4.0 jest na etapie komercjalizacji. Tam sprzedaje się zaawansowany software, stosuje cyfrowego bliźniaka, tam też powstają nowe koncepcje i innowacyjne rozwiązania. W Polsce jesteśmy natomiast ciągle na etapie dyskusji o nowościach lub pierwszych wdrożeń pilotażowych. Prawie wszyscy o Industry 4.0 słyszeli, wielu przedsiębiorców chciałoby z niego korzystać, ale do niewielu trafia oferta z nim związana.

Idea Przemysłu 4.0 jest wbrew pozorom dosyć nowa. Wprawdzie pojawiła się podczas Hannover Messe już w 2011 roku, ale wtedy jedynie przedstawiono jej koncepcję. Powodem jej powstania była konieczność odpowiedzi na szybko rozwijającą się produkcję masową na Dalekim Wschodzie, a także zapewniania przewagi technologicznej Europy i zachowania tutejszych miejsc pracy.

Dopiero od niedawna widzimy efekty jej wdrażania, przy czym są one zależne od branży. Do Industry 4.0 inaczej podchodzi się w sektorach procesowych, zupełnie inaczej wygląda ona w przypadku produkcji dyskretnej czy usług. Przykładowo stopień adaptacji Industry 4.0 jest bardzo duży w przemyśle samochodowym, bo sektor ten zawsze był nośnikiem nowych technologii. Rynkami otwartymi na zmiany są też sektory: meblarski oraz stolarki okiennej i drzwiowej. Okazuje się, że w budownictwie i wyposażeniu wnętrz potrzeba indywidualizacji rośnie bardzo szybko.

- Jakie firmy związane z automatyzacją są najbardziej otwarte na wdrażanie koncepcji Przemysłu 4.0?

Sądzę, że takimi są producenci maszyn, dostawcy linii oraz węzłów technologicznych. Współpracujemy przykładowo z dużą liczbą przedsiębiorstw, które specjalizują się w budowie nietypowych, często wysoce wyrafinowanych węzłów w liniach technologicznych. Ich zastosowania mogą być związane np. z montażem amortyzatorów czy etykietowaniem w sektorze napojowym - sektor przemysłu tak naprawdę nie ma tu znaczenia. W Polsce działa wiele innowacyjnych firm, które chcą tworzyć nowoczesne rozwiązania techniczne.

- Jaka jest motywacja biznesowa do inwestowania w nowe technologie - np. w zakresie cloud computingu?

W tym przypadku jednym z częstych powodów jest możliwość monitorowania przez producenta stanu maszyny podczas jej użytkowania w zakładzie odbiorcy. Ci ostatni wywierają dzisiaj dużą presję na dostawców maszyn, wymagając od nich wysoce bezawaryjnej pracy urządzeń i instalacji. Z drugiej jednak strony owi użytkownicy rzadko kiedy są też zainteresowani odpowiednimi nakładami na utrzymanie stanu technicznego posiadanych linii produkcyjnych. Dzieje się tak pomimo jasnych instrukcji serwisowych i wymogów co do okresowych działań serwisowych. Również służby utrzymania ruchu działają często post factum, czyli w trybie reaktywnym.

Industry 4.0 stwarza możliwość zmiany tego stanu rzeczy. Oczywiście w przypadku nowych zakładów, o dobrej infrastrukturze informatycznej, informacje ze sterowników i różnych systemów są zazwyczaj na bieżąco zbierane oraz analizowane. Często jednak maszyny trafiają do miejsc, gdzie wcale nie ma odpowiednich systemów IT, zaś odpowiedzialność za ich działanie jest przerzucana na producenta.

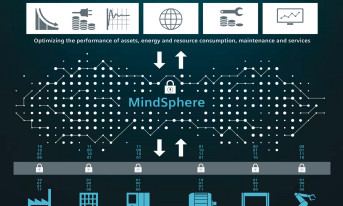

W takim przypadku z pomocą przychodzą technologie chmurowe - takie jak MindSphere. Dzięki nim dane z maszyn można w sposób niezależny od lokalnej infrastruktury oraz działania służb IT przesyłać do miejsca, gdzie będą one dostępne dla specjalistów i innych osób. Gdy informacje te znajdą się już w chmurze obliczeniowej, powstaje wiele możliwości ich dalszego przetwarzania i raportowania.

- Czy podobne możliwości nie istniały już dawniej jako zdalna kontrola i serwis maszyn?

Chciałbym zaznaczyć, że MindSphere nie jest usługą teleserwisu. Chmura tworzy zupełnie nową jakość, zaś połączenie z nią wielu maszyn pozwala m.in. na analizę danych z wielu źródeł i wdrażanie metod predykcyjnego utrzymania ruchu. Jest to istotne nie tylko dla klientów końcowych, ale też producentów maszyn, którzy teraz mogą agregować różnorodne informacje i tworzyć nowe oferty w zakresie np. serwisu predykcyjnego.

Cloud computing ma jednak pewne ograniczenia, z których największym jest prawdopodobnie bariera mentalna u użytkowników. Jest ona związana z bezpieczeństwem przechowywania danych, a dokładniej postrzeganiem tego ostatniego. Jako Siemens jesteśmy w stanie zapewnić transmisję szyfrowaną, zabezpieczoną i do miejsca, które jest pewne. W tym przypadku chmura obliczeniowa może być de facto bardziej bezpieczna niż standardowy serwer lokalny.

- Co z wdrożeniami systemów "on-premise"? Jakie są sposoby poradzenia sobie ze wspomnianymi obawami?

Równolegle z rozwojem rozwiązań chmurowych kontynuujemy tworzenie technologii związanych z przetwarzaniem lokalnym. Weźmy dla przykładu popularną dzisiaj tematykę analizy Big Data. Jak się okazuje, nie może ona być wykonywana w chmurze obliczeniowej, czego powodem są problemy z przesyłaniem bardzo dużych ilości danych. Skutkiem tego praca z Big Data musi być wykonywana tam, gdzie te dane fizycznie się znajdują. O ile więc dzisiaj bardzo często mówi się o przechowywaniu wszystkiego w chmurze, o tyle wcale nie oznacza to, że możliwe jest wykonywanie dowolnych operacji obliczeniowych. Warto rozgraniczyć te dwie kwestie.

Z wymienionych powodów Siemens rozwija swoją chmurę obliczeniową również drugą ścieżką jako MindSphere Edge. Wiele firm ma własne serwerownie, własne służby IT i jest zainteresowanych naszą ofertą analityczną, aczkolwiek preferuje trzymać dane u siebie. Powody są różne - wynikają np. z charakteru produkcji, ograniczeń prawnych lub po prostu wspomnianych obaw. MindSphere Edge umożliwia agregowanie i przechowywanie informacji na serwerach lokalnych, zapewniając jednocześnie wszystkie korzyści związane z podłączaniem urządzeń i systemów automatyki z jednej strony, a także analizą i raportowaniem danych z drugiej.

W omawianym kierunku idą firmy z sektora chemicznego i petrochemicznego oraz niektórzy producenci maszyn. Natomiast kwestia predykcyjnego utrzymania ruchu oraz tego, aby maszyna pracująca w zdalnym, nieprzyjaznym otoczeniu zawiadamiała z wyprzedzeniem o tym, że może się popsuć - to temat zdecydowanie "chmurowy".

- MindSphere to projekt otwarty, w którym współpracujecie z wieloma partnerami. Jak wygląda ta kooperacja?

MindSphere to przede wszystkim system operacyjny dla IoT. To platforma gwarantująca bezpieczny kontakt z "fizyczną" automatyką w maszynach i liniach produkcyjnych i udostępniająca dane dla firm IT oferujących aplikacje. Współpracujemy w tym zakresie m.in. z takimi dostawcami jak Microsoft, IBM czy Oracle. Firmy te oferują narzędzia oraz usługi IT, a także zapewniają coraz większą ofertę usług analitycznych - np. przetwarzania Big Data. MindSphere daje również możliwość partycypacji mniejszym firmom, które potrafią rozwiązywać różnorodne problemy aplikacyjne. Mogą one przykładowo dostarczać wysoce spersonalizowane narzędzia dla określonych firm czy grup osób. Wszystko to staje się możliwe w sytuacji, gdy dane są dostępne na uniwersalnej platformie chmurowej.

W przyszłości spodziewałbym się powstawania nowych, przełomowych aplikacji, z których będziemy korzystali podobnie, jak dzisiaj pobieramy oprogramowanie ze sklepu Google Play. Ich twórcami będą zarówno startupy, jak też duże firmy i korporacje. W odróżnieniu jednak od aplikacji konsumenckich, wersje przemysłowe będą jednak zawsze mniej lub bardziej dopasowywane pod zastosowanie i potrzeby produkcyjne. Bez tego się nie obędzie.

- Oferujecie również rozwiązania z obszaru Digital Twin. Czy adresatami tej oferty są duże firmy - przykładowo z branży automotive?

Cyfrowy bliźniak rzeczywiście najczęściej kojarzony jest z motoryzacją, co wynika z zaszłości historycznych. Firmy z sektora automotive zawsze ponosiły duże koszty inwestycyjne na budowę i modernizacje linii produkcyjnych, przez co konieczne było poprawne projektowanie tych ostatnich oraz pełne symulowanie procesów produkcyjnych.

Cyfrowy bliźniak rzeczywiście najczęściej kojarzony jest z motoryzacją, co wynika z zaszłości historycznych. Firmy z sektora automotive zawsze ponosiły duże koszty inwestycyjne na budowę i modernizacje linii produkcyjnych, przez co konieczne było poprawne projektowanie tych ostatnich oraz pełne symulowanie procesów produkcyjnych.

Digital Twin to jednak nie tylko produkt do zastosowań high-end. Tego typu oprogramowanie staje się również coraz bardziej dostępne dla mniejszych firm - przykładowo producentów maszyn. Jego wykorzystanie wymaga jednak zmian w myśleniu o produkcji. W przypadku klasycznego podejścia kolejność jest następująca: zaprojektować maszynę, wykonać jej prototyp, przetestować, a następnie produkować masowo.

Przemysł 4.0 zmienia powyższy łańcuch - w jego centrum znajduje się bowiem model cyfrowy. Możemy go przetestować wirtualnie, na jego wytworzenie nie zużywamy środków, a więc też nie ponosimy wielu kosztów początkowych. W ekstremalnym przypadku firma może zrezygnować z większości majątku trwałego, bowiem można go "wypożyczyć", a dokładniej zlecić wykonanie produktów zewnętrznemu usługodawcy. Innymi słowy - nie trzeba mieć środków produkcji, a jedynie dobry pomysł.

Do zrealizowania takiej wizji potrzeba nie tylko zmiany w podejściu do produkcji, ale też wysokiego poziomu zaufania pomiędzy kooperantami. Do tego dochodzą bariery formalne, bowiem istotnym czynnikiem przy zawieraniu kontraktów są zasoby danego przedsiębiorstwa - kapitał, zatrudnienie i skala działalności. W przypadku, gdy wytwarzanie odbywałoby się w formie rozproszonej, pojawiałyby się liczne problemy natury biznesowej. Aczkolwiek nie jest ono niemożliwe i, jak sądzę, w najbliższych latach będziemy obserwowali zmiany w łańcuchach tworzenia wartości zachodzące właśnie w tym kierunku.

- Czy w rozwiązania umożliwiające szybkie prototypowanie i masową personalizację powinni inwestować krajowi producenci maszyn?

Zdecydowanie, bowiem jest to jedyna droga do zachowania konkurencyjności. Krajowi producenci maszyn muszą działać na bardzo wymagającym rynku, gdzie z jednej strony znajdują się zaawansowani technologicznie producenci zachodnioeuropejscy, z drugiej zaś firmy dalekowschodnie - głównie chińskie. W przypadku tych ostatnich dawno też minął czas, gdy wytwarzały one produkty słabe jakościowo. Dzisiaj chińska konkurencja jest jedną z czołowych technologicznie na rynku.

W tej sytuacji istnieją zasadniczo dwie drogi rozwoju. Polscy producenci maszyn mogą robić rzeczy standardowe, aczkolwiek prawdopodobnie musieliby je wytwarzać na skalę większą niż w Chinach, lub przejść do innej ligi i zaoferować produkty unikalne. Takimi są innowacyjne maszyny, które są personalizowane pod zamówienia klientów i wytwarzane w niewielkiej skali. Sądzę, że właśnie na tym polu jesteśmy w stanie dużo osiągnąć. Aby jednak przy posiadanym parku maszynowym lub po jego niewielkich modyfikacjach móc ekonomicznie wytwarzać wysoce zróżnicowane produkty, potrzebna jest zmiana - i to nie tyle technologiczna, co przede wszystkim mentalna.

- Jak ważne jest wprowadzanie zmian organizacyjnych?

Sądzę, że ich istotność jest nie do przecenienia, bowiem większość możliwych do osiągnięcia zysków związanych jest nie z obszarem technologicznym, ale zarządzania produkcją. Niejednokrotnie okazuje się, że właśnie zmiana w tym zakresie pozwala firmom osiągać lepszy efekt ekonomiczny i to przy wykorzystaniu mniejszych zasobów. Decydenci w przemyśle są jednak zazwyczaj konserwatywni i nie chcą zmieniać całej koncepcji prowadzenia zakładu czy zarządzania produkcją.

Ewolucja jest moim zdaniem konieczna, bowiem branża produkcyjna nie może już dłużej odkładać radzenia sobie ze słowem "tylko". Jest to prawdopodobnie najmniej pożądany wyraz, który pojawia się w zamówieniach od klientów! Przykładowo odbiorca chce, aby wykonano dla niego rzecz standardową, "tylko" mającą kilka centymetrów inne wymiary lub "tylko" trochę inne parametry...

Nowoczesne systemy sterowania i zarządzania produkcją pozwalają oczywiście uwzględnić tego typu życzenia. Gdy jednak powyższych zamówień pojawia się coraz więcej, to zmienia się też cała koncepcja organizacji pracy - zamiast planu prac na cały miesiąc, pojawiają się zadania, które system elastycznie dobiera. A to już wymaga modyfikacji modelu produkcji, innego zarządzania zasobami ludzkimi, itd.

Podczas gdy klasyczna produkcja walczy ze słowem "tylko", Przemysł w wersji 4.0 może wreszcie te wymagania spełnić. Problem jest tylko jeden - koncepcji Industry 4.0 nie można po prostu kupić. Trzeba się jej nauczyć i wprowadzić zmiany w całej organizacji.

- Czego uczestnicy rynku mogą oczekiwać od Siemensa, jeżeli chodzi o wsparcie i transfer wiedzy?

Można od nas uzyskać informacje techniczne, biznesowe i inne związane z wdrażaniem koncepcji Industry 4.0. Obejmuje to obszary od doradztwa przy doborze sprzętu po całościowe wdrażanie systemów i zarządzanie danymi. Regularnie organizujemy też szkolenia oraz konferencje branżowe.

Szczególnie istotnym dla nas obszarem edukacyjnym jest współpraca z uczelniami wyższymi i tworzenie programów kształcenia dualnego. Pozwalają one przygotowywać kadrę inżynierską, która będzie gotowa do pracy we współczesnym przemyśle. W tym ostatnim potrzeba coraz częściej osób o wykształceniu interdyscyplinarnym, przykładowo łączących kompetencje mechatronika, automatyka oraz informatyka.

Rozwijamy ponadto program Siemens Mechatronic System Certifcation Program. Jest on wdrażany na polskich politechnikach i ma na celu przekazywanie wiedzy zawodowej, która jest istotna w nowoczesnych zakładach produkcyjnych.

- Jakie sugestie można dać osobom, które chcą rozpocząć wdrażanie tematyki Industry 4.0 w swoim przedsiębiorstwie?

Moja rada to: zastanów się, co kupujesz. Czy urządzenie jest gotowe do tego, aby wymieniać dane i w przyszłości stanowić element cyfrowej fabryki? Zauważmy, że nabywając maszynę lub linię technologiczną, firma będzie ją użytkowała prawdopodobnie z dziesięć lat lub dłużej. Nie można tu podjąć błędnej decyzji inwestycyjnej, np. wybierając maszynę, która nie będzie nadawała się do cyfrowej integracji z resztą systemów produkcyjnych.

Staramy się doradzać inwestorom, na co muszą zwrócić uwagę przy doborze linii technologicznych i wdrożeniach automatyki, aby nie skazywali się na rozwiązania wyspowe, zamknięte komunikacyjnie i trudne do zintegrowania. Na poziomie całej inwestycji różnice wynosić mogą ułamki procentów, zaś błąd na tym etapie może być w przyszłości bardzo kosztowny. Zapewniamy pomoc w doborze sprzętu i koncepcji systemu automatyki, tak aby był on "Industry 4.0 ready".

Powtórzę również, że warto się kształcić, szukać informacji, rozmawiać, a także zmieniać myślenie w zakresie zarządzania produkcją. Przy inwestycjach w park maszynowy można też zadać sobie pytanie - czy naprawdę danego urządzenia lub robota potrzebuję? A może wystarczą same zmiany w procesie produkcyjnym? Trzeba też rzetelnie sobie odpowiedzieć, gdzie dzisiaj jest firma i jak całościowo może przejść transformację.

- Czy "projekt Przemysł 4.0" uda się?

Oczywiście! Stanie się tak, gdyż powstała już masa krytyczna po stronie dostawców, zaś w przypadku klientów wymogi w zakresie personalizacji produktów stały się czymś powszechnym. Przykładem udanego wdrożenia w tym zakresie jest zakład we Wrześni produkujący pojazdy Volkswagen Crafter, gdzie na jednej linii produkcyjnej wytwarzanych jest kilkadziesiąt różnych modeli samochodów. Personalizacja dotyczy też wielu innych produktów - przykładowo wyrobów FMCG czy wspomnianych wcześniej okien, drzwi oraz mebli.

Zmiany wymuszają konsumenci i globalna konkurencja na świecie. Oczywiście firmy nie mają obowiązku do nich się dostosowywać, jednak w takim przypadku będą musiały znaleźć niszę rynkową. Nie będzie to jednak rozwojowe i, jak sądzę, innej drogi niż nowoczesny przemysł nie ma.

Na omawiane zagadnienie warto spojrzeć jako na szansę - dla firmy i dla naszej całej gospodarki. Polska ma duży rynek wewnętrzny, mamy dobrą infrastrukturę i lokalizację, a także dobrych inżynierów. Jeżeli nie zaprzepaścimy możliwości rozwojowych, to na fali czwartej rewolucji przemysłowej możemy odnieść duży sukces.

- Dziękujemy za rozmowę.