Jestem fanem Elona Muska*), którego uważam za jednego z największych współcześnie innowatorów w przemyśle. Poniżej przedstawiam na gorąco wydarzenia związane z kłopotami Tesli, bowiem są niezłą lekcją dotyczącą inwestowania w nowoczesne systemy produkcyjne.

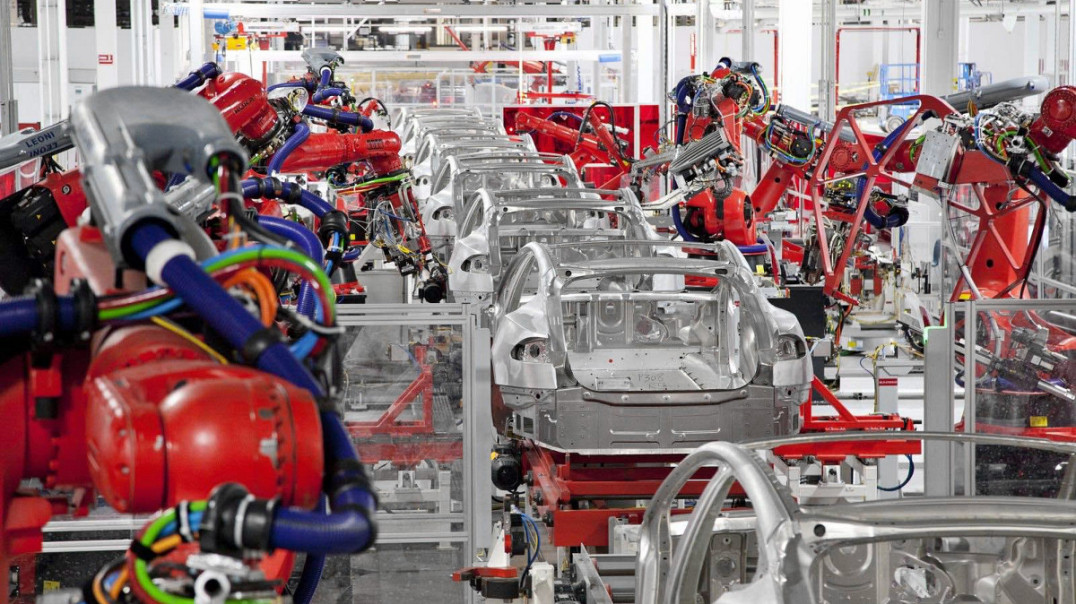

Musk uważał, że duża szybkość pracy linii montażowych będzie dla Tesli kluczowa w staniu się najbardziej innowacyjnym producentem samochodów. Stąd też kolejne instalacje w zakładzie we Fremont (jest to główna fabryka Tesli) miały bazować na ekstensywnej robotyzacji. W przypadku linii do produkcji Modelu 3 zainstalowano około 500 robotów oraz szereg innych maszyn, zaś zdaniem insiderów wydatki na automatyzację stanowiły nawet dwukrotność średniej dla branży. Oprócz automatyzacji procesów obróbki blach, spawania oraz malowania, Tesla postanowiła też wyeliminować ludzi z etapu montażu końcowego. Model 3 miał być produkowany od zeszłych wakacji, przy czym od września w cotygodniowym wolumenie powyżej 5 tys. sztuk.

Nie udało się. Pół roku po założonym terminie wytwarzano zaledwie 2 tys. aut tygodniowo, zaś w kwietniu linia była zatrzymywana, a pracownicy wysyłani na urlopy. "Okresowe i niespodziewane przestoje zdarzają się w fazie pilotażowej, ale nie ma o nich mowy w regularnej produkcji" - komentował Bob Lutz, dawny wiceprezes GM. Jak się później okazało, celem było usunięcie części wysoce zautomatyzowanych systemów. "Mieliśmy szalenie złożoną sieć transporterów, która nie działała, więc całości pozbyliśmy się" - mówił sam Musk, który później dodał: "Nadmierna automatyzacja produkcji w Tesli była błędem - dokładniej moim błędem. Nie doceniliśmy ludzi."

Wydarzenia negatywnie odbiły się na notowaniach firmy, a także skutkowały obniżeniem jej ratingu. Przyniosły one też zmianę dotychczasowej strategii w zakresie produkcji. Zgodnie z informacjami z końca kwietnia Tesla zatrudniła kilkuset nowych pracowników, wprowadziła też pracę zmianową, co ma pozwolić na osiągnięcie pod koniec czerwca wydajności planowanej na wrzesień 2017 roku.

Omawiane sprawy są szeroko komentowane w mediach i przytoczę tutaj dwie opinie: analityków z firmy Bernstein oraz Jeffrey'a Likera, autora książki "The Toyota Way". Zdaniem tych pierwszych problemy z terminowością dostaw oraz jakością wykończenia pojazdów przypisać można zbyt dużej automatyzacji montażu. Tej ostatniej próbowało już wielu producentów samochodów, ale odnosili porażki. Analitycy wskazują też na brak ekonomicznego uzasadnienia inwestycji, dokonując przeliczenia zysków i kosztów na jeden samochód**).

Z kolei Liker, choć uznaje Teslę za jednego z liderów branży automotive, określa podejście Muska mechanistycznym, wywodzącym się z czasów Henry'ego Forda. Krytykuje też jego styl zarządzania jako niesprzyjający rozwiązywaniu codziennych problemów na produkcji. Dzisiejsza złożoność samochodów i metod ich wytwarzania wymaga zupełnie innej metodyki - takiej, jak choćby ta rozwijana od wielu dekad przez Toyotę. W centrum są pracownicy, bowiem to oni mają najlepszą wiedzę w zakresie procesów produkcyjnych, zaś automatyzacja jest wtórna i należy ją wykorzystywać w zakresie nie większym, niż jest to absolutnie konieczne. Te i wiele innych zasad odchudzonej produkcji oraz ciągłego doskonalenia firmy japońskie doprowadziły do perfekcji***), dzięki czemu osiągają optimum wydajności, jakości produktów i kosztów - podsumowuje Liker.

Tylko ten nie popełnia błędów, kto nic nie robi - mawiał Bonaparte. W felietonie nie krytykuję Muska - właściwie jest przeciwnie, gdyż mówimy tu o naturalnych procesach uczenia się oraz innowacyjności. Sadzę, że ich obserwacja może być też ogólną nauką, że automatyzacja i robotyzacja są dzisiaj wprawdzie konieczne, ale nie za wszelką cenę. Również gdy inwestycja wygląda doskonale "w Excelu", nie można zapominać o złożoności procesów organizacyjnych oraz o czynniku ludzkim. Pracownicy w przemyśle byli zawsze potrzebni i szybko się to nie zmieni.

Owa lekcja staje się nawet cenniejsza w kontekście Industry 4.0. Uważam, że tę koncepcję należy wdrażać w sposób ewolucyjny i wpisać w długoterminową strategię rozwoju przedsiębiorstwa. Jaka bowiem firma może pozwolić sobie na rewolucję w dziale produkcyjnym i testy na "żywym organizmie"? Chyba tylko taka, która ma lidera jak Elon Musk oraz inwestorów tak oddanych, jak Tesla.

Zbigniew Piątek

*) Polecam wciągającą biografię Muska autorstwa Ashlee Vance

**) Opis raportu m.in. tutaj: www.businessinsider.com/tesla-robots-are-killing-it-2018-3

***) Toyota miała w 1979 roku w zakładzie w Tahara podobne problemy, jak dzisiaj ma Tesla. Nadmierna robotyzacja produkcji modelu LS400 w połączeniu ze słabą sprzedażą samochodów okazała się być klęską i zmieniła podejście koncernu do automatyzacji. Historia zresztą zatacza koło, bowiem poprzednim właścicielem fabryki we Fremont było NUMMI - joint venture General Motors i Toyoty!