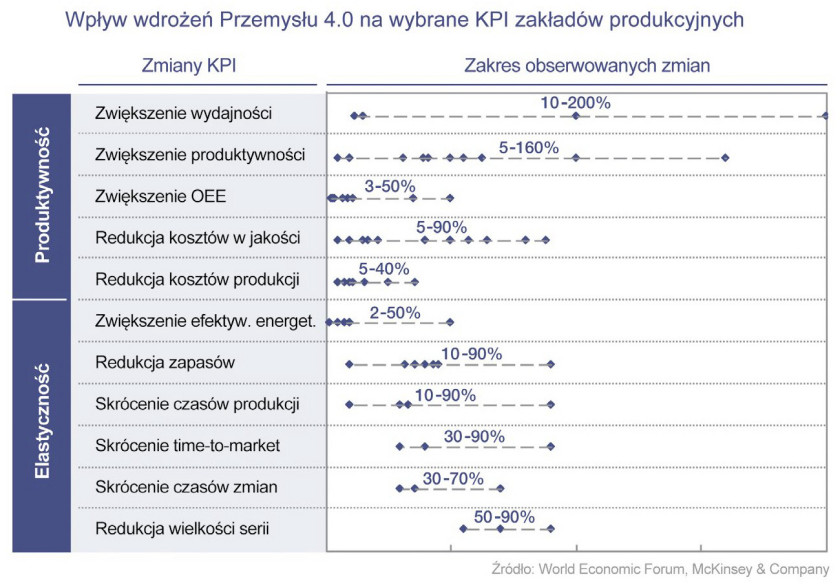

Najnowsze informacje przynosi tegoroczny raport*) World Economic Forum i McKinsey & Company. Jego autorzy przeanalizowali ponad sto przypadków zakładów produkcyjnych, selekcjonując 16, które określili mianem "Lighthouses of the Fourth Industrial Revolution". Są to organizacje, które przeszły z poziomu wdrożeń pilotażowych do pełnej integracji technologii i wdrażania koncepcji Industry 4.0, w efekcie osiągając liczne korzyści operacyjne i finansowe. Wśród nich są zarówno fabryki europejskie – np. BMW, Phoenix Contact, Schneider Electric, Bayer, P&G oraz Johnson & Johnson, jak też oddziały produkcyjne zlokalizowane m.in. w Chinach, takie jak Haier, Danfoss, Bosch, Siemens oraz Foxconn. W każdym z nich zidentyfikowano 10-15 obszarów podlegających zmianom, wyodrębniając pięć kluczowych. W raporcie zostały one przedstawione wraz z opisem wdrożeń oraz skutkami dla organizacji – przykładowo wpływem na OEE, jakość produktów, time-to-market czy koszty produkcji i logistyki. Jak widać na wykresie, różnice wynoszą typowo po kilkadziesiąt procent, a więc bardzo dużo.

Zakres wdrożeń jest szeroki i warto dokonać ich syntezy. Istnieją dwie typowe drogi rozwoju w ramach Industry 4.0. Pierwsza związana jest z innowacjami w obszarze produkcyjnym – zwiększaniem doskonałości operacyjnej dzięki projektom nakierowanym na wydajność, efektywność kosztową i elastyczność produkcji. Druga ścieżka dotyczy wprowadzania innowacji w całości łańcucha wartości, co obejmuje nowe produkty i usługi, kastomizację wyrobów oraz zmiany w kontaktach z klientami i dostawcami. W obydwu przypadkach typowe jest późniejsze przenoszenie doświadczeń do pozostałych oddziałów firmy oraz na inne obszary biznesu.

Wnioski z raportu dotyczą też m.in. stosowalności rozwiązań Przemysłu 4.0 w przypadku mniejszych i średnich przedsiębiorstw, a także niezależności wdrożeń od stopnia zaawansowania gospodarki danego kraju. Trzecia z konkluzji dotyczy występowania relatywnie niewielkich potrzeb związanych z inwestycjami kapitałowymi. Rewolucja zachodzi nie tyle w przypadku parku maszynowego, ale związana jest z ucyfrowieniem i integracją produkcji oraz powiązanymi zmianami biznesowymi.

A co z Polską? Jak się poszuka, to również u nas pojawiają się lokalne "latarnie Przemysłu 4.0". W ostatnich miesiącach odwiedzałem kilka takich zakładów, które przechodzą w mniejszym lub większym zakresie transformację cyfrową. Są nimi przede wszystkim oddziały koncernów zagranicznych, pojawiają się też firmy z kapitałem krajowym – np. Wiśniowski oraz Grupa Nowy Styl. Sumarycznie znaleźć można około 20-30 takich podmiotów, przy czym skala wdrożeń jest różna – od wykorzystania AGV i cobotów, poprzez cyfryzację różnych obszarów produkcji, po zastosowanie całościowej strategii w zakresie Industry 4.0.

Katalizatorem zachodzących zmian powinna być fundacja Platforma Przemysłu Przyszłości, której powstanie uchwalił w grudniu sejm. Z niecierpliwością czekam na jej konkretne, wymierne działania, bowiem inicjatywy pojedynczych firm to ciągle za mało, aby krajowy przemysł przeszedł całościową transformację. Polecam również lekturę omawianego wcześniej raportu, a także klasycznej już publikacji "Czwarta rewolucja przemysłowa" Klausa Schwaba. Jej polskojęzyczna wersja miała premierę w styczniu podczas Forum Ekonomicznego w Davos. Był to również swoisty prezent dla nowopowstałej Platformy. Teraz czas, aby ona sama zrobiła prezent krajowemu przemysłowi i wsparła go w przechodzeniu na poziom 4.0.

*) Raport dostępny jest na stronie: www.weforum.org/whitepapers/fourth-industrial-revolution-beacons-of-technology-and-innovation-in-manufacturing.

Zbigniew Piątek