Jakie parametry softstartów są regulowane?

Softstarty wyposaża się również w elementy interfejsu użytkownika (wyświetlacz, przyciski). Umożliwiają one monitorowanie oraz nastawianie parametrów pracy. Do tych standardowo regulowanych w większości modeli układów łagodnego rozruchu zalicza się m.in. wartości następujących wielkości: czasu narastania, czasu zmniejszania, napięcia startowego i końcowego.

Pierwsza z wymienionych to czas, przez który softstart podnosi napięcie od wartości początkowej do docelowej. Zaleca się, żeby nie był zbyt długi, w przeciwnym razie może to powodować nadmierne nagrzewanie się silnika oraz aktywowanie się jego zabezpieczenia przeciążeniowego.

Kolejny parametr określa to, jak długo napięcie jest obniżane do poziomu końcowego podczas hamowania napędu. Napięcie startowe to natomiast wartość, od której napięcie zaczyna narastać (

Jakie są zalety softstartów?

Zastąpienie bezpośredniego podłączenia silnika do zasilania przez aparat rozruchowy układem łagodnego rozruchu przynosi wiele korzyści. Przede wszystkim pozwala znacznie obniżyć prąd startowy z wartości typowo kilka, a nawet kilkanaście razy większej niż znamionowy prąd silnika.

Dzięki temu nie trzeba się obawiać, że przekroczone zostaną warunki umowy na dostawę energii elektrycznej podpisanej z zakładem energetycznym, z czym mogą wiązać się kary. Oprócz tego wydłuża się żywotność napędów, dzięki mniejszemu zużywaniu się ich komponentów (silnika, przewodów zasilających). Softstarty, ograniczając prąd rozruchowy, zapobiegają też dużym spadkom napięcia w sieci zasilającej. Dzięki temu inne podłączone do niej urządzenia nie są narażone na powodowane nimi szkodliwe zaburzenia.

Ponadto nie jest wtedy wytwarzany duży moment rozruchowy, zwykle znacznie większy niż ten wymagany. Dzięki temu występują mniejsze naprężenia komponentów napędzanej maszyny, na przykład taśm przenośników i nie dopuszcza się do występowania skoków ciśnienia medium w instalacji na przykład z pompą zasilaną przez softstart.

Jeśli chodzi o oszczędność energii układy łagodnego rozruchu zwiększają sprawność energetyczną maszyn oraz urządzeń, które często pracują na biegu jałowym (piły, schody ruchome). W takim przypadku powinno się je bowiem wyłączyć, a dzięki softstartom w razie potrzeby można je w każdej chwili ponownie włączyć i uruchomić, a potem zatrzymać i wyłączyć bez nadmiernych zbędnych strat energii.

Case study 2

Softstarty i przemienniki częstotliwości w piekarnikach przemysłowych

Pewien producent piekarników przemysłowych do produkcji piekarniczo- cukierniczej poszukiwał sposobu na zmodernizowanie tych urządzeń. Chodziło głównie o poprawę pracy wbudowanych w podłogę pieca ruchomych talerzy używanych do obracania rusztów podczas pieczenia. Do tej pory bowiem silnik napędzający je podłączony był do zasilania bezpośrednio, za pośrednictwem tylko aparatu rozruchowego. To miało niestety negatywne konsekwencje. W związku z tym, że przy rozruchu następowało bardzo gwałtowne szarpnięcie talerzy, a wraz z nimi półek, na których ustawione były formy z ciastem, płynny surowiec rozpryskiwał się na boki, brudząc formy i półki. Rezultatem był nieestetyczny produkt końcowy. Z pieca należało też regularnie usuwać resztki ciasta.

By rozwiązać te problemy, postanowiono zmodernizować napęd talerzy obrotowych, podłączając go do zasilania za pośrednictwem softstartu. Zapewniło to jego płynne uruchamianie już bez szarpania. Dzięki temu jakość wypieków się poprawiła, a pieców w tej wersji nie trzeba już czyścić tak często.

Ponadto problematyczne było bezpośrednie podłączenie do zasilania wentylatorów wymuszających obieg powietrza w komorze grzewczej. Pracowały one przez to ze stałą prędkością, która często okazywała się za duża dla wypieków o delikatniejszej strukturze. Dlatego zdecydowano się na rozbudowanie ich napędu o przemiennik częstotliwości. Możliwość regulowania prędkości wentylatorów pozwala piekarzom na wybór tej optymalnej stosownie do specyfiki produktu, a nawet kilku różnych dla kolejnych etapów w ramach jednego programu pieczenia, na przykład mniejszej podczas wyrastania ciasta, a większej w czasie jego zapiekania. Poprawiło to również sprawność energetyczną pieców.

|

Softstarty – przegląd aplikacji

Zalety softstartów są zauważalne szczególnie w przypadku maszyn o dużym momencie inercji. Ich rozruch się z tego powodu wydłuża. Dlatego w przypadku ich bezpośredniego podłączenia do sieci zasilającej należy się liczyć z wystąpieniem w niej silnych zaburzeń. Do tej kategorii zaliczane są na przykład wentylatory promieniowe.

Z kolei w maszynach napędzanych za pośrednictwem pasów duży moment startowy powoduje ich ślizganie się. Problem ten może wystąpić w przypadku bezpośredniego zasilania m.in.: sprężarek, taśmociągów i również wentylatorów promieniowych.

Podłączenie pomp do sieci zasilającej przez softstart zapobiega powstawaniu fal medium pod dużym ciśnieniem w czasie ich rozruchu, a szczególnie podczas zatrzymywania. Jeśli się to powtarza, skróceniu ulega żywotność pomp oraz rurociągów transportowych. Częste nagłe uderzenia medium wymagają zatem specjalnych rozwiązań i dodatkowego wyposażenia, zabezpieczającego instalację przed ich skutkami – przykładami takich są m.in. zbiorniki wyrównawcze i zawory ochronne. Dlatego lepiej jest nie dopuszczać do ich powstawania.

Układy łagodnego rozruchu są często projektowane pod kątem tych zastosowań. W takich modelach dostępne są specjalne funkcje, które w jeszcze większym stopniu pozwalają na wykorzystanie ich zalet w konkretnych aplikacjach.

Specjalne funkcje softstartów

Przykładem jest ta polecana dla konkretnych typów obciążeń charakteryzujących się dużym momentem oporowym i w związku z czym wymagających wytworzenia większego momentu rozruchowego. W takim przypadku potrzebne jest startowe napięcie zasilania większe niż to ustawione w profilu dla standardowego rozruchu.

Uzyskuje się je przez przyłożenie do silnika impulsu napięcia o programowalnej amplitudzie i czasie trwania. Parametry te powinno się dobierać tak, żeby wytworzyć moment rozruchowy wystarczający do pokonania tarcia, a tym samym wprawienia obciążenia w ruch.

Z funkcji tej zaleca się korzystać jednak wyłącznie wtedy, kiedy jest to naprawdę konieczne, zachowując ostrożność w doborze parametrów. Jeżeli bowiem napięcie startowe będzie miało wartość zbliżoną do znamionowej, można oczekiwać wzrostu prądu rozruchowego do wartości granicznej dla danego silnika.

Kolejną funkcją jest ograniczenie prądowe. Zaleca się z niej korzystać, jeżeli trzeba unikać nadmiernego obciążania instalacji zasilającej oraz wówczas, gdy ustawienie tylko napięcia początkowego i czasu narastania nie zapewnia odpowiednich warunków rozruchu. W razie aktywowania tej funkcji, kiedy osiągnięty zostaje zadany poziom prądu, napięcie przestaje narastać do momentu, kiedy prąd spadnie poniżej zadanej wartości. Dopiero wtedy narasta dalej aż do osiągnięcia pełnego napięcia. W związku z tym, że maksymalny prąd maleje wraz z narastaniem prędkości, napięcie można stopniowo zwiększać bez przekraczania zadanego limitu prądu.

Zasilanie pomp i optymalizacja zużycia energii

Popularną opcją jest również ta przeznaczona do zasilania pomp. W praktyce przeważnie jest to zestaw predefiniowanych ustawień dla takiego typu aplikacji, które obejmują profile napięcia w czasie rozruchu i hamowania oraz automatyczne włączenie stosownych zabezpieczeń.

Profil hamowania jest kształtowany w celu uniknięcia uderzeń medium. Jeżeli natomiast chodzi o automatycznie włączane zabezpieczenia są to przede wszystkim zabezpieczenia, podprądowe i kolejności faz. Zapobiegają one takim niekorzystnym z punktu widzenia żywotności instalacji pomp stanom pracy i zjawiskom, jak suchobieg czy kawitacja.

W softstartach dostępna bywa także funkcja optymalizacji zużycia energii. W praktyce jest ona realizowana poprzez zmianę punktu pracy silnika, czyli dostosowywanie napięcia zasilającego napęd do potrzeb jego obciążenia. Dodatkowa funkcjonalność implementowana w układach łagodnego rozruchu to także: zabezpieczenie podprądowe wykrywające zerwanie się pasów, zabezpieczenie przeciążeniowe reagujące na nadmierne obciążenie taśmociągu czy detekcja na podstawie czasu rozruchu stanu zablokowania wentylatora albo sprężarki.

Mateusz Pijanowski

ASTOR

- Gdzie stosuje się przemienniki częstotliwości? Jakie są preferencje zakupowe klientów?

Przemienniki częstotliwości stosowane są najczęściej w urządzeniach takich jak pompy, mieszalniki, sprężarki i podobne. Oprócz przemysłu przemienniki wykorzystywane są również w branży HVAC, głównie do obsługi wentylatorów oraz sprężarek. Przemysł ciężki stosuje zaś przemienniki do zasilania przenośników, transportu wewnątrzzakładowego, taśmociągów czy podnośników. Obserwujemy natomiast mniejszą popularność przemienników w układach precyzyjnego pozycjonowania z racji rosnącej popularności oraz konkurencyjności cenowej serwonapędów.

Patrząc od strony odbiorców, rynek dzieli się na odbiorców końcowych, którzy najczęściej potrzebują napędów wyższej mocy, następnie integratorów systemów oraz na branżę maszynową OEM, która notuje coraz lepsze wyniki na rynkach polskim oraz europejskim. Każdy z klientów ma swoje specyficzne kryteria doboru, natomiast najczęściej zwraca się uwagę na funkcjonalność przemienników (wbudowane filtry EMC, wejście bezpieczeństwa STO, komunikacja m.in. Modbus TCP, Profinet, EtherCAT) oraz profesjonalne wsparcie techniczne producenta. Nie bez znaczenia jest również kryterium cenowe oraz dostępność produktów.

|

Bloki funkcyjne i sterowanie przemiennikami częstotliwości

Przemienniki częstotliwości zmieniają częstotliwość i napięcie prądu przemiennego zasilającego silnik. To umożliwia regulowanie jego prędkości obrotowej i momentu obrotowego.

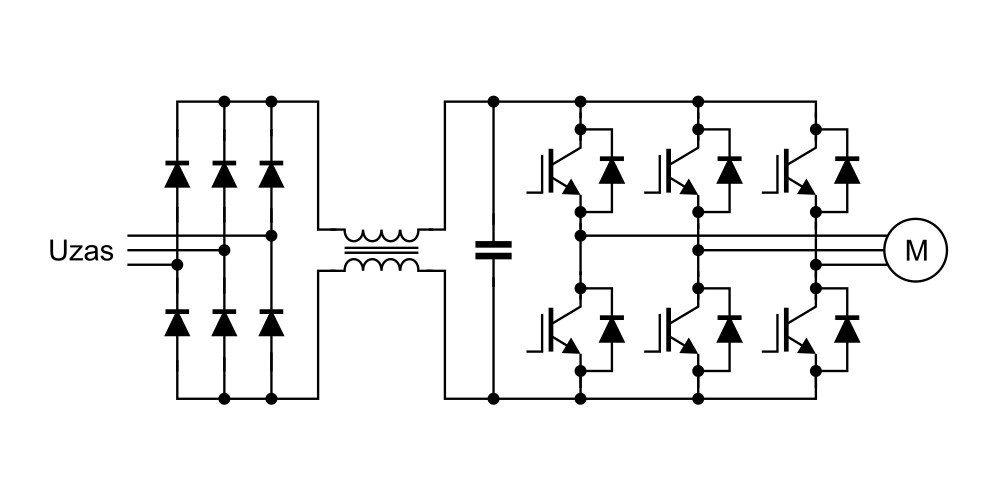

Najważniejsze bloki funkcyjne przemienników częstotliwości to: prostownik, układ pośredni (kondensator wygładzający), falownik i sterownik. Zasada działania tytułowych urządzeń jest następująca: najpierw przemienne napięcie wejściowe jest prostowane w mostku diodowym, a następnie wygładzane i przekształcane w falowniku w napięcie przemienne o zmiennej amplitudzie i częstotliwości, zasilające silnik (rys. 5).

Rys. 5 Główne bloki funkcyjne przemienników częstotliwości to: prostownik, układ pośredni (kondensator wygładzający) i falownik

Przemienniki częstotliwości mogą pracować w dwóch trybach sterowania: skalarnym albo wektorowym. W pierwszym utrzymywany jest niezmienny stosunek U/f. Sterowanie skalarne sprawdza się, jeśli nie jest wymagana dokładna regulacja prędkości obrotowej, a obciążenia nie charakteryzuje duża inercja. Sterowanie wektorowe może być realizowane bezczujnikowo lub ze sprzężeniem zwrotnym. W pierwszym przypadku prędkość obrotowa obliczana jest na podstawie modelu matematycznego silnika, a w drugim jest on sterowany na podstawie pomiaru aktualnej wartości prędkości.

Case study 3

Przemiennik częstotliwości zapewnia oszczędność energii w systemie odpylania

W pewnej fabryce producenta materiałów budowlanych przeprowadzono audyt energetyczny. Na podstawie wyników tego sprawdzenia za jedną z najmniej efektywnych uznana została instalacja odpylania. Jej częścią był wentylator o mocy kilkuset kW i przepustnica ograniczająca przepływ powietrza do wymaganego poziomu, stanowiącego zaledwie 30% przepływu początkowego. To oznaczało w praktyce marnotrawstwo ogromnych ilości energii, szczególnie że instalacja była włączona przez cały czas. W ramach działań naprawczych zdecydowano całkowicie otworzyć przepustnicę na stałe oraz uzupełnić napęd wentylatora o przemiennik częstotliwości. Dzięki temu wymagany przepływ powietrza jest teraz uzyskiwany w sposób efektywniejszy, przez regulację prędkości obrotów wentylatora. Oszczędności energii, jakie zapewniła modernizacja napędu wentylatora, sięgają setek tysięcy kWh rocznie. Dzięki temu wydatki na zasilanie instalacji również się zmniejszyły (o kilkadziesiąt tysięcy dolarów rocznie). To z kolei sprawiło, że inwestycja zwróciła się w czasie krótszym niż rok.

|

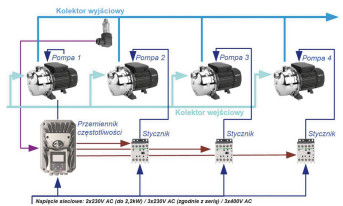

Wersje standardowe i z dodatkowym wyposażeniem

Przemienniki częstotliwości zapewniają szeroki zakres regulacji parametrów pracy silników – od 0 do typowo 100‒120% znamionowej prędkości obrotowej i do nawet 150% znamionowego momentu obrotowego przy obniżonej prędkości. Są dostępne w wielu różnych wersjach, na przykład o mocy od ułamków kW do kilku MW. Przemienniki częstotliwości to zazwyczaj niezależne urządzenia, chociaż w silniki o mniejszych mocach, rzędu kilku kW, mogą być też wbudowywane. Niektóre modele mogą zasilać kilka silników jednocześnie (zwykle z automatycznym wyrównywaniem poziomu obciążenia między współpracującymi silnikami). Standardowo przemienniki mają także przeważnie wbudowane regulatory PID.

Integralną częścią przemienników częstotliwości są czasem wyjściowe filtry sinusoidalne, stanowiące zabezpieczenie przed odbiciami napięcia. Te są niepożądane, ponieważ stają się przyczyną nadmiernych naprężeń izolacji silników oraz powstawania szkodliwych prądów łożyskowych. Ponadto bez filtrów na wyjściu wyższe harmoniczne generowane podczas kluczowania falownika wywołują nagrzewanie się silnika. Wyższy jest też poziom hałasu tego ostatniego. Dzięki wbudowanym wyjściowym filtrom sinusoidalnym silniki można eksploatować bez konieczności zmniejszania ich parametrów znamionowych.

Problemem nie są również długie kable łączące silnik z przemiennikiem.

Poza tym na rynku dostępne są przemienniki częstotliwości ze zintegrowanymi transformatorami wejściowymi. Wybór takiego modelu upraszcza montaż oraz uruchamianie napędu.