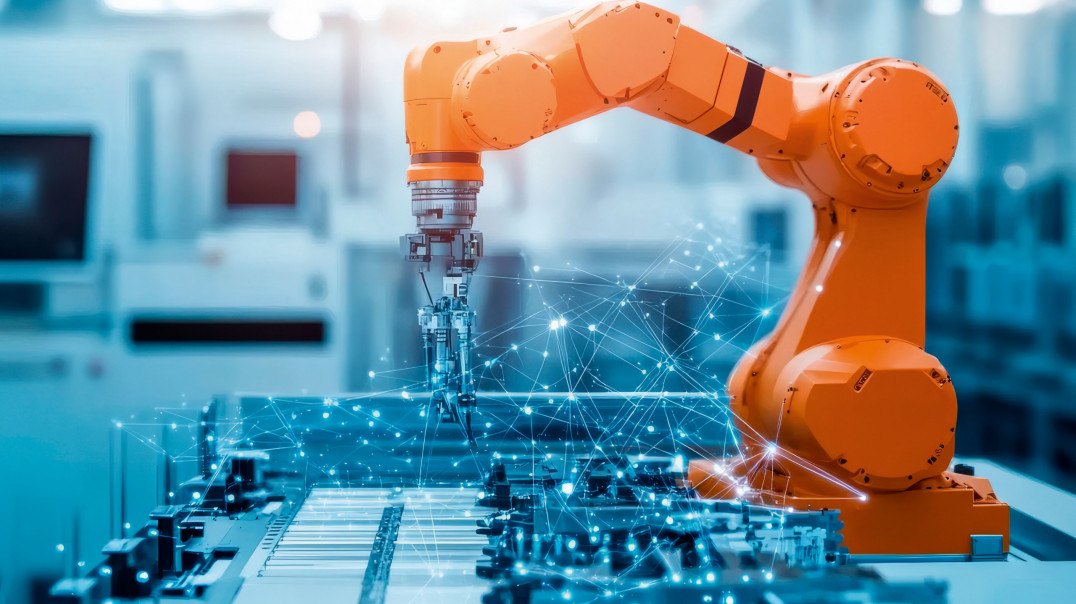

Predykcyjne utrzymanie ruchu

Tytułowe pojęcie oznacza strategię konserwacji opierającą się na przewidywaniu awarii, nim do nich dojdzie. Jest to nowoczesna alternatywa klasycznych podejść: reaktywnego – zakładającego interwencję dopiero po wystąpieniu problemu, oraz konserwacji zapobiegawczej – opierającej się na przeprowadzaniu w regularnych odstępach czasu z góry zaplanowanych przeglądów, niezależnie od aktualnego stanu urządzeń. W przeciwieństwie do nich, w razie wdrożenia koncepcji predykcyjnego utrzymania ruchu czynności konserwacyjne wykonywane są tylko wówczas, gdy jest to konieczne. Takie podejście nie tylko ogranicza nieplanowane przestoje, ale także optymalizuje wykorzystanie zasobów, sprzętowych i ludzkich, obniżając koszty konserwacji i wydłużając czas eksploatacji sprzętu. Poprawia to efektywność operacyjną, zwłaszcza w zakładach, których specyfika produkcji wymaga ciągłej i niezawodnej pracy maszyn i systemów.

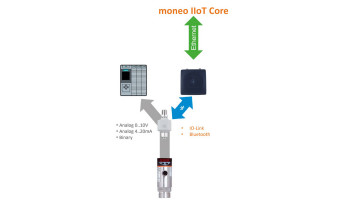

Popularyzację predykcyjnego utrzymania ruchu napędza postęp technologiczny, głównie rozwój czujników i upowszechnianie się Przemysłowego Internetu Rzeczy, które wspólnie dostarczają danych o stanie i wydajności urządzeń w czasie rzeczywistym oraz algorytmów uczenia maszynowego. Te ostatnie analizują zgromadzone informacje w celu przewidywania potencjalnych awarii. Dzięki temu ta strategia jest coraz skuteczniejsza i zarazem bardziej opłacalna.

AI w konserwacji predykcyjnej

W predykcyjnym utrzymaniu ruchu zastosowanie mają różne algorytmy ML. W pewnych zadaniach niektóre sprawdzają się lepiej niż inne.

Przykładowo, z modeli uczenia nadzorowanego korzysta się w przewidywaniu wyników, opierając się na danych historycznych i bieżących. W tej dziedzinie szczególnie popularne są takie algorytmy, jak: regresja liniowa, drzewa decyzyjne i maszyny wektorów nośnych (patrz ramka: Algorytmy ML). Kluczowe znaczenie ma zwłaszcza ta pierwsza.

Regresja liniowa jest użyteczna w modelowaniu zależności występujących pomiędzy parametrami, które charakteryzują działanie maszyn, jak wibracje i temperatura, a trendami ich awarii. Analizując dane historyczne, algorytm ten pozwala zrozumieć, w jaki sposób wskaźniki te są skorelowane z pogorszeniem się stanu urządzenia. Regresja liniowa może np. pomóc w zidentyfikowaniu parametrów, które są najsilniej powiązane z konkretnymi problemami w funkcjonowaniu danego sprzętu. Dzięki temu da się stworzyć model predykcyjny do prognozowania pozostałego czasu eksploatacji, zanim dojdzie do usterki. Znajomość zależności pomiędzy wskaźnikami stanu maszyny a awariami pozwala na wykrywanie wczesnych oznak uszkodzeń i przeprowadzanie konserwacji zapobiegawczej przed wystąpieniem poważniejszych problemów. Oprócz tego algorytm regresji liniowej może być wykorzystywany w weryfikowaniu skuteczności działań konserwacyjnych przez wykrycie zależności między nimi a poprawą stanu sprzętu.

Algorytmy ML

Regresja liniowa pozwala przewidywać wartość zmiennej (zależnej) na podstawie wartości innych zmiennych (niezależnych). Celem algorytmu jest określenie współczynników równania liniowego, które wiąże zmienne niezależne i prognozuje zmienną zależną – tak aby różnice między wartościami przewidywanymi a rzeczywistymi były jak najmniejsze. Jako metoda statystyczna regresja liniowa ma ugruntowaną pozycję. Modele tego typu można szybko wytrenować. Wynikiem ich działania jest łatwy do interpretacji wzór matematyczny.

Drzewo decyzyjne ma strukturę hierarchiczną. Składa się z węzła głównego (przykład: Czy pada deszcz?), który się rozgałęzia na węzły decyzyjne (w przykładzie: Tak i Nie), które mogą się dalej rozdzielać (Czy pada deszcz? → Tak → Czy masz parasol?), prowadząc do węzłów końcowych, które oznaczają konkretne decyzje (Czy pada deszcz? → Tak → Czy masz parasol? → Tak → Wyjdź z domu, Nie → Nie wychodź z domu; Czy pada deszcz? → Nie → Wyjdź z domu). Uczenie się drzewa decyzyjnego opiera się na strategii "dziel i zwyciężaj" oraz zachłannym wyszukiwaniu w celu zidentyfikowania optymalnych punktów rozgałęzienia. Podział jest powtarzany, aż sklasyfikowane zostaną wszystkie dane wejściowe.

Celem algorytmu maszyn wektorów nośnych SVM (Support Vector Machines) staje się znalezienie optymalnej hiperpłaszczyzny, która dzieli dane na klasy. Jest to granica decyzyjna, która klasyfikuje dane w przestrzeni wielowymiarowej. W 2D będzie nią linia, a w 3D płaszczyzna. W obu przypadkach punkty danych dzielone są na dwie grupy. Hiperpłaszczyzna wykorzystywana jest do dokonywania przewidywań dotyczących nowych punktów danych przez ocenę, po której z jej stron się znajdują. Wektory nośne to punkty danych najbliżej granicy decyzyjnej. Są ważne, gdyż określają położenie i orientację hiperpłaszczyzny (podtrzymują, definiują granicę decyzyjną), przez co mają wpływ na dokładność klasyfikacji.

Uczenie nienadzorowane w predykcji

Drzewa decyzyjne, które pozwalają na modelowanie decyzji i ich możliwych konsekwencji, wykorzystuje się w ocenie prawdopodobieństwa zagrożenia awarią w określonych okolicznościach. Maszyny wektorów nośnych umożliwiają natomiast klasyfikację stanu urządzeń, przypisując je do kategorii takich jak "sprawne" albo "potencjalnie awaryjne".

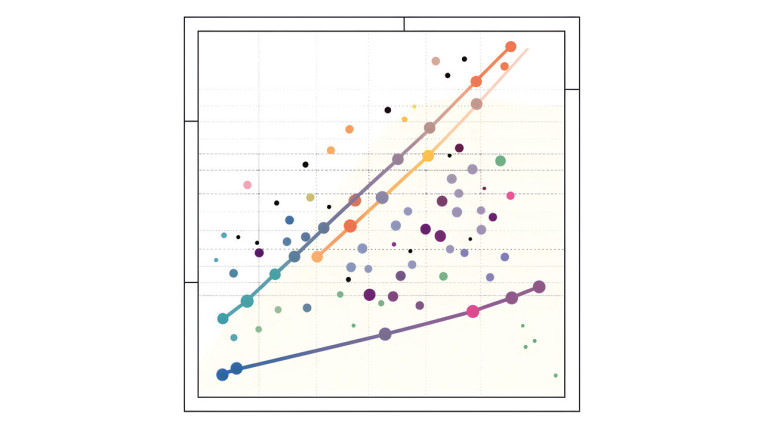

Jeżeli chodzi o modele uczenia nienadzorowanego, w predykcyjnym utrzymaniu ruchu popularne są techniki klasteryzacji i redukcji wymiarów (patrz ramka: Uczenie maszynowe). Pierwsze grupują podobne punkty danych. To umożliwia identyfikację nietypowych wzorców mogących wskazywać na potencjalne usterki sprzętu. Jest to przydatne szczególnie wówczas, kiedy urządzenia pracują w zmiennych warunkach, w których trudno normalne działanie odróżnić od anomalii.

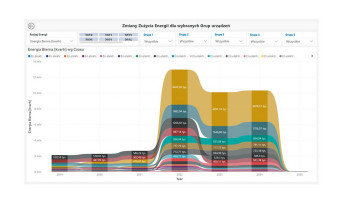

Z kolei techniki redukowania wymiarów ułatwiają wizualizację dużych, złożonych zbiorów danych i identyfikację wśród nich wartości odstających, które wskazują na nieprawidłowości. Koncentrując się na najistotniejszych zmiennych, algorytm ten pomaga we wczesnej detekcji oznak pogorszenia się stanu sprzętu.

CNN i RNN w konserwacji predykcyjnej

Coraz częściej w predykcyjnym utrzymaniu ruchu wykorzystywane są także modele uczenia przez wzmacnianie. Ich głównym zastosowaniem jest optymalizacja strategii konserwacji. Dzięki temu, że uczą się przez wchodzenie w interakcję ze środowiskiem, w którym są uruchamiane, pozwalają na opracowywanie adaptacyjnych harmonogramów przeglądów, które minimalizują nieplanowane przestoje i koszty eksploatacji, zarazem maksymalizując niezawodność sprzętu. Są one szczególnie przydatne w dynamicznych środowiskach przemysłowych, w których warunki operacyjne często się zmieniają.

Modele uczenia głębokiego, jak splotowe (CNN) i rekurencyjne (RNN) sieci neuronowe, są natomiast używane w analizie ogromnych ilości danych pomiarowych z czujników. CNN okazują się szczególnie skuteczne w przetwarzaniu obrazów, dzięki czemu sprawdzają się w inspekcji wizyjnej. RNN, projektowane pod kątem obróbki danych sekwencyjnych, są natomiast wykorzystywane głównie we wnioskowaniu o potencjalnych awariach sprzętu, opierając się na szeregach czasowych pomiarów z czujników. Ucząc się skomplikowanych wzorców w danych, dostarczają prognoz usprawniających harmonogramowanie konserwacji.