Zdalny monitoring

Można podać wiele przykładów wykorzystania Internetu Rzeczy w różnych gałęziach przemysłu. Jest wśród nich zdalne monitorowanie. Skorzystać mogą z niego przedsiębiorcy, którzy chcą nadzorować zasoby w terenie. Przykładem są producenci maszyn/pojazdów, którzy ich zdalny monitoring wdrażają w ramach obsługi posprzedażowej. Pozwala to przejść z podejścia reaktywnego na predykcyjne. Zamiast wysyłać ekipę serwisową po tym, jak awaria już wystąpi, lepiej śledzić, analizować i zarządzać wydajnością sprzętu oraz diagnozować problemy w czasie rzeczywistym, na odległość. Ogranicza to nieplanowane przestoje i poprawia wydajność operacyjną w terenie. Mając dostęp do danych o działaniu sprzętu w warunkach rzeczywistych, producent może je również analizować pod kątem ulepszeń, które wprowadzi w jego przyszłych modelach.

Z takiego rozwiązania korzysta m.in. firma Caterpillar, producent sprzętu ciężkiego. Większość nowych maszyn budowlanych, maszyn górniczych i silników tej marki, jak też znaczna część starszej floty po modernizacji, ma możliwość zbierania, wstępnego przetwarzania i transmisji danych. Liczba i typy czujników, w jakie się je wyposaża, zależą od rodzaju i modelu sprzętu. Najwięcej instaluje się ich w zaawansowanych maszynach budowlanych i górniczych, mniej w małych maszynach i silnikach. Sensory dostarczają różnych danych. Dzieli się je na dwie grupy: alarmujące i diagnostyczne.

Pierwsze obejmują np. informacje o zużyciu paliwa, dane z systemu GPS i kody błędów. Drugie to mierzone z dużo większą częstością parametry, takie jak ciśnienie w oponach i napięcie akumulatora. Opierając się na tych informacjach, przewidywane są awarie i spadki wydajności. Można np. wykryć sytuację, w której, gdy operator naciska hamulec, ciśnienie w układzie hamulcowym nie zmienia się tak szybko, jak powinno. W takim przypadku zaleca się przeprowadzenie inspekcji, żeby sprawdzić, czy nie ma wycieku. Jeżeli zostanie wykryty, można dokonać naprawy, zanim pojawi się poważniejszy problem.

Śledzenie zasobów

Kolejne zastosowanie IIoT to śledzenie zasobów, polegające na monitorowaniu lokalizacji, stanu i statusu obiektów fizycznych, takich jak: narzędzia, maszyny i różne inne sprzęty wykorzystywane w produkcji, podzespoły i surowce, pracownicy, ładunki i pojazdy floty transportowej. Celem jest zapewnienie ich efektywnego wykorzystania, minimalizowanie strat i usprawnienie realizacji zadań i przebiegu procesów, w których są niezbędne.

Dzięki wyposażeniu zasobów w znaczniki IoT wiadomo, gdzie się w danym momencie znajdują i jak są używane. Zapobiega to ich niewłaściwemu wykorzystywaniu, marnotrawieniu, zgubieniu czy kradzieży. Przykładowo, pracownicy nie tracą czasu na szukanie narzędzi w zakładzie, jeżeli w każdej chwili to, które jest im w danym momencie potrzebne, są w stanie znaleźć – sprawdzając, czy korzysta z niego ktoś inny, czy zostało już zwrócone do magazynu, czy jest sprawne. Z kolei służby utrzymania ruchu uzyskują dostęp do informacji o tym, jak często i przez kogo sprzęt jest używany. Dzięki temu są też w stanie przewidywać stopień jego zużycia, by zaplanować konserwację lub wymianę czy też np. zorganizować ładowanie ręcznych narzędzi zasilanych akumulatorowo, tak by zawsze były gotowe do użytku. Analizując częstość i miejsce użytkowania poszczególnych sprzętów, można też np. zdecydować o konieczności dokupienia dodatkowych sztuk, jeżeli na dostęp do nich trzeba czekać w kolejce, lub o zmianach w ich rozmieszczeniu w zakładzie, np. bliżej konkretnych stanowisk.

Wiele korzyści przynosi również śledzenie podzespołów i surowców produkcyjnych. W przypadku tych ostatnich, jeśli określono termin ich przydatności, śledzenie ułatwia dopilnowanie, żeby zostały zużyte przed jego upływem, co zmniejsza ilość odpadów. Można ponadto wyeliminować sytuację, w której podzespoły pobrane z magazynu pozostają niewykorzystane. Śledzenie stanu zapasów surowców i komponentów zapobiega zarówno ich niedoborom, jak i niepotrzebnemu gromadzeniu nadmiaru zapasów.

Monitorowanie lokalizacji pracowników pozwala m.in. poprawić ich bezpieczeństwo. Przykładowo, w razie wypadku łatwiej znaleźć jego ofiary. W ramach kontroli dostępu można też reagować, gdy w strefie zagrożenia znajdzie się osoba niepowołana. Ponadto analizując trasy, jakimi przemieszcza się personel, da się zoptymalizować rozmieszczenie stanowisk. Węzły IIoT śledzące pracowników są z reguły zintegrowane z ich ubraniem roboczym, np. wbudowane w kask.

Inne zastosowania Przemysłowego Internetu Rzeczy to wspomniane monitorowanie stanu maszyn, które w połączeniu z technikami sztucznej inteligencji pozwala wdrożyć predykcyjne podejścia w utrzymaniu ruchu i śledzenie przebiegu procesów pod kątem ich optymalizacji. IIoT jest również źródłem danych do tworzenia cyfrowych bliźniaków (patrz ramka: Czym są cyfrowe bliźniaki).

Case study – cyfrowy bliźniak ułatwia wdrożenie robota

Pewne przedsiębiorstwo z branży mleczarskiej szukało sposobu na uproszczenie rozbudowy parku maszynowego. Chodziło o uzyskanie możliwości wcześniejszego sprawdzenia, czy konkretny sprzęt będzie pasował do już zainstalowanego wyposażenia linii produkcyjnej – przed podjęciem decyzji o zakupie, zanim jeszcze zostaną zaangażowani integratorzy i bez ingerowania w działanie fabryki, co mogłoby powodować przestoje. Rozwiązaniem okazało się cyfrowe odwzorowanie obiektów produkcyjnych.

Na podstawie odczytów ze skanerów laserowych w specjalnym oprogramowaniu stworzona została cyfrowa replika zakładu. W celu przetestowania jej użyteczności w zakresie planowania rozbudowy naniesiono na nią wizualizację zrobotyzowanego stanowiska, o które zamierzano uzupełnić linię pakowania w chłodni. Pozwoliło to na przeanalizowanie tego, ile miejsca ono zajmie, czy będzie kolidować z innymi elementami wyposażenia, jak wpłynie na przepływ ładunków i na trasy, którymi do tej pory przemieszczali się pracownicy, a także, czy z powodu zamontowania w tym miejscu robota pogorszy się bezpieczeństwo personelu. Wykorzystując cyfrowego bliźniaka, wszystkie te kwestie przedstawiciele firmy, producent robota i jego integrator mogli przedyskutować, komunikując się zdalnie, bez konieczności wizyty w zakładzie, zanim wszystko zostało ustalone i bez poświęcania czasu na wykonywanie dokumentacji fotograficznej.

Jakie są zalety chmury?

Dane pozyskiwane w sieciach IIoT tworzą zwykle ogromne i złożone zbiory, dla których nie sprawdzają się tradycyjne metody zarządzania nimi, ich magazynowania ani przetwarzania. Wyzwaniem dla przedsiębiorstw bywa już samo przechowywanie takich ilości informacji. Ponadto są one generowane z dużą szybkością, więc równie prędko muszą zostać poddane analizie, aby można było z nią nadążyć za przychodzącymi nowymi informacjami. Na wydajność obróbki danych wpływa także ich różnorodność, ważna staje się zatem ich prawidłowa klasyfikacja. Potrzebna jest również weryfikacja wiarygodności i jakości danych.

Przechowywanie i obróbka danych z IIoT w fabrykach wymaga więc dużych ilości pamięci, mocy obliczeniowej oraz odpowiedniego oprogramowania. W spełnieniu tych warunków pomaga chmura obliczeniowa. Jako usługa, w której z serwerów, baz danych, sieci i oprogramowania korzysta się zdalnie, stanowi ona alternatywę w przypadku niewystarczających lokalnych zasobów infrastruktury informatycznej. Z korzystaniem z niej wiążą się liczne korzyści.

Przede wszystkim nie ponosi się wydatków na zakup sprzętu, oprogramowania, a później kosztów jego obsługi i utrzymania (płac specjalistów, opłat za energię elektryczną zasilającą serwery oraz systemy ich chłodzenia). Usługi w chmurze są dostępne na żądanie, zatem nie trzeba ich zawczasu planować. Są również skalowalne, co oznacza, że stosownie do potrzeb i możliwości finansowych można skorzystać z większej lub mniejszej mocy obliczeniowej, pamięci oraz przepustowości. Ponadto, ponieważ to usługodawcy dbają o stronę sprzętowo-programową, klient zawsze ma dostęp do najnowszych rozwiązań. Dotyczy to również zabezpieczeń przed cyberatakami.

Co wyróżnia edge computing?

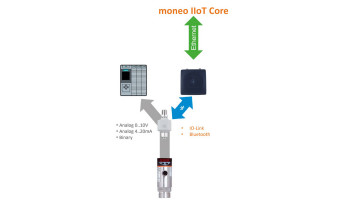

Dane z węzłów sieci Przemysłowego IoT są zatem zwykle wysyłane do chmury. Mimo jej licznych zalet trzeba pamiętać o tym, że korzystanie z niej wymaga szybkiego i stabilnego łącza internetowego o wystarczającej przepustowości. Takie nie zawsze jest dostępne, a oprócz tego uwzględnić trzeba związany z nim koszt. Jeżeli przepustowość sieci okazuje się niewystarczająca lub koszty transmisji są nieopłacalne, jako alternatywę warto rozważyć przetwarzanie brzegowe (edge computing).

Jest to etap pośredni między gromadzeniem danych przez węzły IIoT a ich obróbką w chmurze. Wyniki pomiarów są tu poddawane wstępnemu przetwarzaniu jak najbliżej urządzenia, które je zarejestrowało i dopiero wtedy wysyłane do chmury. Takie podejście ma wiele zalet.

Przede wszystkim zebrane dane mogą być agregowane i analizowane przed wysłaniem do chmury pod kątem użyteczności dla rezultatu końcowego – dzięki temu, że te uznane za nieistotne nie zostaną przesłane, zmniejszą się wymagania pod względem przepustowości łącza. Pozwala to także na zaimplementowanie obsługi zdarzeń lokalnie – np. jeżeli wielkość mierzona przekroczy wartość progową, wykonywana jest zdefiniowana akcja. Aby to zrealizować, urządzenie brzegowe musi mieć zaimplementowany silnik reguł, który powinien działać nawet bez stabilnego połączenia z chmurą. Pozwala to na zmniejszenie opóźnień, a często w praktyce na podejmowanie decyzji w czasie rzeczywistym. Dzięki przetwarzaniu brzegowemu poprawia się też bezpieczeństwo danych, a ponieważ od węzłów IIoT nie jest wymagany ciągły status online, zmniejsza się obciążenie sieci.

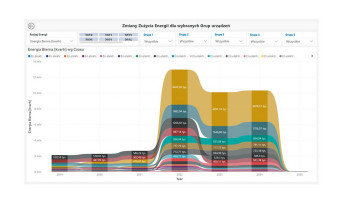

Cyfrowe bliźniaki – aplikacje

Najpopularniejszym zastosowaniem cyfrowych bliźniaków jest przewidywanie działania i przyszłych stanów systemów, takich jak część albo cała fabryka, budynek, farma wiatrowa, w czasie gdy ich fizyczne odpowiedniki są eksploatowane i celem jest ich optymalizacja. Prognozowanie opiera się na bieżących danych i tych zapisanych w historii operacyjnej rzeczywistych obiektów. W tym celu wykorzystuje się opracowane dla nich modele predykcyjne.

Drugim pod względem popularności zastosowaniem cyfrowych bliźniaków są symulacje systemów. Przeprowadza się je na etapach ich tworzenia albo eksploatacji, w celu ich optymalizacji. Dotyczy to przede wszystkim dużych, skomplikowanych systemów. Przykładami są symulacje nowych fabryk na etapie ich planowania, a także zakładów już istniejących, przed wprowadzeniem w nich zmian. Cechą wspólną takich systemów jest współzależność dużej liczby zmiennych, która powinna zostać uwzględniana w ich wirtualnych odwzorowaniach. To pozwala na testowanie wielu scenariuszy "co by było, gdyby" bez konieczności wprowadzania rzeczywistych zmian, a dzięki temu bez narażania zasobów i aktywów na skutki nietrafionych decyzji projektowych.

Cyfrowe repliki są też wykorzystywane w konserwacji. W tym zastosowaniu ich głównym zadaniem jest zapewnienie wsparcia na etapie utrzymaniu ruchu. To często obejmuje także jakąś formę prognozowania. Tego typu wirtualne odwzorowania są projektowane pod kątem zapewnienia efektywności operacyjnej systemu, np. przez wspieranie pracowników podczas zaplanowanych przestojów, jak też niespodziewanych usterek, przez dostarczanie im szczegółowych informacji o fizycznym zasobie albo systemie. Cyfrowe bliźniaki są oprócz tego wykorzystywane w konserwacji predykcyjnej. Ważnym zastosowaniem wirtualnych replik jest również wizualizacja systemów. W tym zakresie wykorzystuje się techniki obrazowania 3D, by zapewnić wgląd w aktualne warunki pracy systemu w sposób jak najbardziej intuicyjny.