Automatyzacja pakowania

Posortowane produkty trzeba zapakować. Pakowanie to proces wieloetapowy. Pierwszym krokiem jest formowanie i przygotowanie opakowania. Na tym etapie m.in.: rozdmuchuje się butelki PET, skleja się kartonowe pudełka albo formuje opakowanie bezpośrednio na wyrobie, foliując go. W kolejnym kroku produkt np. rozlewa się do butelek albo przekłada go z przenośnika do kartonów, równocześnie go odmierzając, dozując albo ważąc. Następnie opakowania są zamykane, m.in. przez zakręcanie nakrętek, nakładanie kapsli, zgrzewanie brzegów foliowych torebek albo zaklejanie pudełek. Ostatnim etapem jest etykietowanie i znakowanie opakowań. W związku z tym korzysta się z różnego typu wyspecjalizowanych maszyn pakujących, łączonych w technologiczne ciągi, jak również z automatów wieloczynnościowych.

W przypadku produktów w postaci stałej są to pakowarki. Zasada ich działania jest następująca – formują rękaw z elastycznego materiału (folii lub papieru), który wypełniają produktem, a następnie zamykają przez zgrzewanie brzegów. Wyróżnić można kilka typów takich maszyn. Dwie główne podkategorie stanowią urządzenia działające w poziomie lub w pionie. Drugie zajmują zwykle mniej miejsca, dzięki czemu można dostępną przestrzeń wykorzystać efektywniej.

Główne komponenty pakowarek pionowych to: rolka z nawiniętym materiałem opakowania, układ prowadnic, którymi jest on rozwijany i prowadzony do kołnierza formującego torbę, wsyp, którym podawany jest opakowywany produkt oraz zgrzewarka. Ostatnia łączy brzegi opakowania. Torebki wytworzone w pionowych pakowarkach zazwyczaj mają trzy szwy: biegnący wzdłuż, który powstał przez złączenie brzegów folii, zazwyczaj na zakładkę, dolny, który zamyka spód torby, oraz górny, uszczelniający ją od góry.

Maszyny tego typu sprawdzają się w szerokiej gamie produktów. Wykorzystuje się je do pakowania artykułów spożywczych – od litych, jak ciastka, przez sypkie, jak zmielona kawa, mleko w proszku, po np. ziarna, granulaty, oraz półpłynnych, jak porcjowany ketchup, majonez. Pakowarki pionowe cieszą się dużą popularnością. Wynika to głównie stąd, że chodzi o uniwersalne maszyny, które można łatwo przestawić na produkcję zgrzewanych torebek różnego typu – ta sama maszyna np. bez problemu może pakować chipsy w nieprzezroczyste i z obu stron zadrukowane torebki oraz ciastka w opakowania z przezroczystym wierzchem. Poza tym pakowanie nimi jest tanie i szybkie.

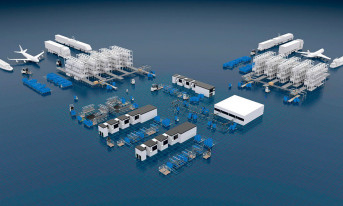

AMR rewolucjonizują operacje logistyczne

Autonomiczne roboty mobilne (AMR, Autonomous Mobile Robot) znacząco wpływają na poprawę wydajności, szybkości i precyzji procesów logistycznych, takich jak kompletacja zamówień. AMR – wykorzystując zaawansowane sensory różnego typu, jak LiDAR i algorytmy uczenia maszynowego – przemieszczają się po magazynie, autonomicznie unikając przeszkód i optymalizując ścieżki ruchu, aby adaptować się do zmian w otoczeniu. W centrach dystrybucji najczęściej są wykorzystywane w transporcie towarów z magazynów na stanowiska pakowania.

Zalety AMR

Ich praca jest koordynowana przez system zarządzania magazynem WMS (Warehouse Management System). Zarządza on lokalizacjami towarów i dostarcza autonomicznym robotom mobilnym w czasie rzeczywistym aktualnych informacji o poziomie zapasów i statusach zamówień. Pracownicy magazynów przebywają na stacjach kompletacji, gdzie AMR dostarczają artykuły, które następnie personel pakuje. Roboty więc odciążają pracowników w zakresie transportu i podnoszenia ciężkich towarów. Personel także w ograniczonym stopniu przemieszcza się po magazynie i nie traci czasu na szukanie konkretnych artykułów. Zmniejsza to obciążenie fizyczne pracowników i minimalizuje ryzyko wypadków w miejscu pracy. Ponadto w realizację zamówień jest angażowanych mniej osób, dzięki czemu personel odciążony od zadania transportu może zostać oddelegowany do innych zadań. Paczki są także kompletowane szybciej. To zwiększa przepustowość – realizując równocześnie większą liczbę zamówień, łatwiej sprostać wymaganiu ograniczenia opóźnień. To ważne zwłaszcza w szczycie sezonu, np. przed Bożym Narodzeniem. Mniej jest także pomyłek, więc w efekcie odbiorcy otrzymują właściwie produkty.

Wdrożenie w praktyce

Wdrożenie AMR wymaga przystosowania centrum dystrybucji. Obiekt taki jest przeważnie dzielony na strefy z określonymi ścieżkami ruchu robotów, zaś regały magazynowe są zoptymalizowane pod kątem dostępności dla AMR. Autonomiczne roboty mobilne są także konfigurowane i testowane w zakresie poruszania się po obiekcie o określonym rozkładzie. Liczba AMR jest dostosowywana do wielkości magazynu i wolumenu zamówień – skalowalność to jedna z głównych zalet systemów kompletacji opartych na robotach tego typu. Również pracownicy są szkoleni w zakresie interakcji z AMR, by sprawnie i bezpiecznie pobierali przedmioty przez nie dostarczane.

Czujniki w pakowarkach pionowych

Pakowarki pionowe to maszyny w pełni zautomatyzowane albo półautomaty. W obu przypadkach skupiają liczne komponenty oraz systemy automatyki i pomiarów. Jeżeli chodzi o te ostatnie, wyróżnić można kilka sekcji, w których czujniki są niezbędne.

Przykładem – sensory ultradźwiękowe, wykorzystywane jako czujniki odległości w bezkontaktowym pomiarze średnicy beli materiału opakowania, np. folii, nawiniętego na rolkę, z której jest on stopniowo odwijany, gdy formowane są kolejne opakowania. Kiedy promień belki jest znany, sterownik maszyny oblicza, ile jeszcze folii zostało. Jeżeli jest jej już zbyt mało, sygnalizuje to operatorowi, który powinien uzupełnić podajnik.

Czujniki ultradźwiękowe są także używane w pomiarach ustawienia napinacza folii, regulującego stopień naciągnięcia jej wstęgi. Na ich podstawie sterownik maszyny decyduje, czy należy zwolnić, czy raczej powinno się przyspieszyć obroty rolki, która odwija folię.

Kolejnym przykładem są sensory wykrywające znaczniki umieszczane na materiale, w odstępach równych długościom poszczególnych torebek. Odczytując je, sterownik maszyny w odpowiednim momencie wysyła sygnały wyzwalające do obcinarki odcinającej kawałki materiału i zgrzewarki, która łączy jego brzegi. W tym zastosowaniu wykorzystuje się czujniki optyczne. Wymaga się, aby były one w stanie rozpoznać znaczniki na tle innych oznaczeń nadrukowanych na folii – nawet jeżeli nie występuje pomiędzy nimi duży kontrast, a powierzchnia jest silnie odblaskowa. Na etapie kalibracji ustawienia czujnika i układu oświetlenia są tak dobierane, aby temu sprostać.

Jarosław Szmalc

ifm electronic

Na jakie zachodzące zmiany technologiczne dotyczące automatyzacji procesów pakowania, sortowania i paletyzacji warto zwrócić uwagę?

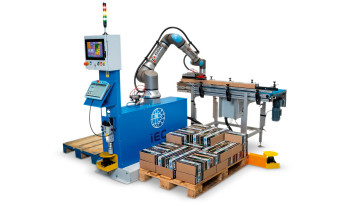

Współczesne roboty przemysłowe są zdolne do realizacji różnorodnych zadań, takich jak paletyzacja, sortowanie czy pakowanie zbiorcze, z wysoką precyzją i powtarzalnością. Z kolei coboty, czyli roboty współpracujące, umożliwiają bezpieczne wykonywanie operacji w bezpośrednim otoczeniu człowieka, co przekłada się na większą elastyczność procesów produkcyjnych i łatwiejszą adaptację do zmiennych warunków operacyjnych.

Jeśli chodzi o zautomatyzowane systemy do depaletyzacji i paletyzacji, zapewniają one wyraźny wzrost wydajności oraz redukcję obciążeń fizycznych personelu. Ergonomiczna optymalizacja stanowisk pracy wpływa również na poprawę bezpieczeństwa i komfortu operacyjnego.

Jaką rolę odgrywają w tym systemy wizyjne?

Systemy wizyjne firmy ifm electronic są coraz częściej integrowane z robotami przemysłowymi oraz robotami współpracującymi, czyli cobotami. Pozwala to na automatyzację złożonych zadań produkcyjnych i zwiększenie elastyczności operacyjnej, przy jednoczesnym optymalnym wykorzystaniu zasobów ludzkich. Nasze rozwiązania wizyjne umożliwiają automatyczne pozycjonowanie chwytaków robotów, co zwiększa precyzję i efektywność operacyjną. Czujniki wizyjne analizują i interpretują otoczenie w czasie rzeczywistym, rozpoznają obiekty i obliczają prawdopodobieństwo kolizji, a następnie przekazują dane do układu sterowania maszyny.

W których obszarach zastosowania najlepiej sprawdzają się systemy wizyjne ifm electronic?

Po pierwsze, paletyzacja i depaletyzacja. Systemy wizyjne 3D, takie jak O3D, umożliwiają precyzyjne wykrywanie obiektów, m.in. arkuszy przekładkowych, oraz szacowanie liczby pozostałych jednostek, co usprawnia depaletyzację całych warstw lub opakowań jednostkowych. Dzięki generowaniu trójwymiarowej chmury punktów, systemy te pozwalają także na dokładne ustalanie położenia palet, co jest kluczowe w pracy autonomicznych i półautonomicznych pojazdów transportowych.

Drugi istotny obszar to podnoszenie i odkładanie, czyli pick & place. Dzięki analizie otoczenia w czasie rzeczywistym, czujniki wizyjne umożliwiają precyzyjne pozycjonowanie chwytaków robotycznych. Minimalizacja ryzyka kolizji oraz optymalizacja trajektorii ruchu chwytaków przekłada się na bezpieczne i efektywne realizowanie zadań związanych z manipulacją obiektami.

Synchronizacja w pakowarkach pionowych

Kluczowe znaczenie dla jakości i wydajności pakowania w tego typu maszynach ma synchronizacja zadań formowania opakowania i jego napełniania. W tym celu część pakowarki odpowiedzialna za uwalnianie/dozowanie produktu powinna we właściwym momencie odebrać sygnał wyzwalający albo odwrotnie – kiedy napełni opakowanie, powinna taki sygnał wysłać do części pakowarki, która formuje kolejne. Przeważnie stosuje się pierwsze podejście, synchronizując dozownik z pakowarką. Specyfika produktu może w tym przypadku wymagać, aby sygnał wyzwalający był wysyłany nieco wcześniej lub nieco później względem momentu, kiedy opakowanie zostało uformowane. Zależy to od szybkości spadania produktu. Jeżeli bowiem spada on zbyt szybko, może zostać zgrzany razem ze szwem dolnym. W takim przypadku sygnał wyzwalania wymaga opóźnienia. Właściwy moment ustala się, dostrajając pakowarkę metodą prób i błędów. Gdy dodatkowo zgrzewane opakowania są wkładane do pudełek, nadrzędną funkcję w obrębie linii pakowania – składającej się wówczas z pakowarki pionowej oraz automatu składającego, wypełniającego oraz zaklejającego kartony – pełni zazwyczaj ten ostatni. W pakowaniu wykorzystywane są również roboty przemysłowe.