Wybielanie

Lignina pozostaje głównym składnikiem masy celulozowej nawet po poddaniu jej chemicznemu rozwłóknianiu. Jej zawartość może sięgać od kilku do kilkunastu procent – przykładowo, niebielona pulpa świerkowa składa się z niej aż w 30%. Lignina nadaje brązowy kolor masie papierniczej. Jeżeli nie zostanie usunięta, będzie ciemnieć wraz z upływem czasu, skutkiem czego papier będzie żółknąć, ciemnieć i kruszyć się pod wpływem działania promieni słonecznych. By temu zapobiec, przeprowadza się wybielanie.

Jest to proces chemicznego usuwania ligniny z włókien celulozowych (delignyfikacji) w celu zwiększenia ich jasności. Dodatkowo w taki sposób oczyszcza się masę papierniczą z brudu i ciał obcych, które przetrwały rozwłóknianie. Wybielanie stanowi mniej niszczącą kontynuacją tego ostatniego. Choć bowiem dłuższe i intensywniejsze rozwłóknianie może usunąć więcej ligniny, równocześnie cząsteczki celulozy mogą wówczas ulec degradacji, a ich wiązania osłabnąć. Przekłada się to na gorszą jakość papieru. Wybielanie masy papierniczej, o ile zostanie wykonane prawidłowo, pozwala tego uniknąć. Jednocześnie zwiększa wartość rynkową produktu końcowego, ponieważ popyt na bielony papier rośnie.

Środki wybielające

Przez lata do wybielania używano głównie chloru (Cl₂). Z czasem, z powodu jego skutków ubocznych, zaczęto go zastępować dwutlenkiem chloru (ClO₂). Chociaż jest on droższy od Cl₂, ma w porównaniu z nim wiele zalet – nie osłabia struktury papieru, jest silniejszym wybielaczem i mniej szkodzi środowisku. Początkowo ClO₂ był jedynie uzupełnieniem Cl₂ – dodawano go pod koniec procesu wybielania. Obecnie jednak całkowicie go wyparł, jako alternatywny środek wybielający. Procesem towarzyszącym chlorowaniu jest ekstrakcja z wykorzystaniem sody kaustycznej NaOH. Jej celem jest rozpuszczenie produktów reakcji chemicznych z poprzedniego etapu i przygotowanie pulpy do dalszej delignifikacji.

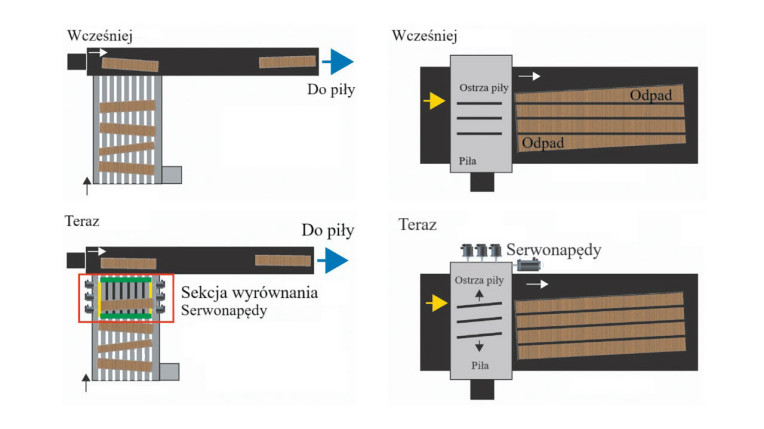

Przykład instalacji wybielania został przedstawiony na rysunku 2. Składa się z kilku stopni, w których dwutlenek chloru dodaje się do zbiorników z pulpą. Działanie ClO₂ wzmacniają mieszadła. Odczyn pH w zbiornikach jest utrzymywany na niskim poziomie (ok. 4). To przyspiesza zachodzące w nich reakcje chemiczne – wyższe pH wymagałoby użycia większej ilości dwutlenku chloru w celu uzyskania równoważnego efektu wybielającego. Po każdym chlorowaniu następuje ekstrakcja sodą kaustyczną, która ma na celu usunięcie przereagowanej ligniny przez jej rozpuszczenie. Wymaga to zapewnienia wysokiego pH (powyżej 11) – przy niższych wartościach tego współczynnika nie cała lignina zostałaby rozpuszczona. Potrzebna ilość sody kaustycznej jest natomiast proporcjonalna do ilości wybielacza dodanego na etapie chlorowania. Dodatkowo między wybielaniem a ekstrakcją odbywa się płukanie masy celulozowej w celu odzyskania ClO₂ i ograniczenia przepływu środków chemicznych w obrębie instalacji. Liczba stopni chlorowania – zazwyczaj co najmniej dwa – zależy od wymaganej skuteczności wybielania.

Rozwłóknianie chemiczne

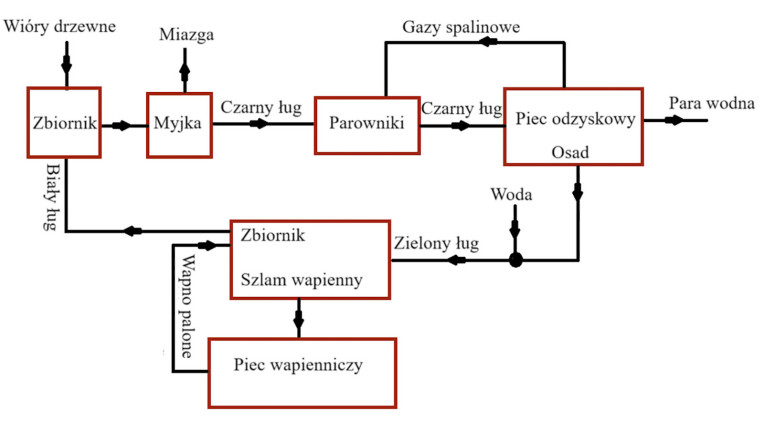

Rys. 3. Odzysk chemikaliów i ciepła procesowego

Chemiczne rozwłóknianie polega na rozpuszczaniu ligniny, która wiąże włókna celulozowe. W tym celu wykorzystuje się różne substancje. Popularnym rozwiązaniem jest poddanie włókien działaniu wysokiej temperatury i ciśnienia w tzw. białym ługu, który stanowi wodny roztwór siarczku sodu i wodorotlenku sodu. Może się to odbywać w ramach procesu wsadowego lub ciągłego, w nowszych instalacjach. W pierwszym przypadku wsad ze zbiornika trafia do myjek, gdzie zużyty roztwór, w którym włókna były gotowane, zostaje wypłukany z miazgi, poddawanej potem dalszej obróbce. Z roztworu natomiast próbuje się odzyskać chemikalia i ciepło procesowe.

W tym celu zużyty roztwór jest łączony z wodą wykorzystaną do płukania miazgi. W taki sposób powstaje słaby (rzadki) czarny ług, który następnie zostaje zagęszczany – najpierw w parowniku wielostopniowym, a potem w parowniku bezpośredniego kontaktu. W tym ostatnim ług jest podgrzewany przez gazy spalinowe z pieca odzyskowego. Powstaje w ten sposób mocny (gęsty) czarny ług, który wypala się w piecu odzyskowym. Spalanie substancji organicznych rozpuszczonych w czarnym ługu (głównie ligniny usuniętej z włókien drzewnych) zapewnia ciepło do wytwarzania pary technologicznej. Ta jest wykorzystywana do produkcji energii elektrycznej zasilającej urządzenia pracujące w instalacji chemicznego rozwłókniania. Natomiast nieorganiczne związki chemiczne obecne w czarnym ługu zbierają się na dnie pieca. Osad ten jest rozpuszczany w wodzie. W ten sposób powstaje zielony ług. Po dodaniu do niego wapna palonego (tlenku wapnia) uzyskuje się biały ług, w którym gotuje się kolejną partię włókien. Ponadto szlam wapienny wytrącający się w zbiorniku, w którym zachodziły reakcje prowadzące do wytworzenia białego ługu, jest kalcynowany w piecu wapienniczym w celu regeneracji wapna palonego.

Kontrola procesu wybielania

Na instalacje wybielania masy papierniczej składa się nagromadzenie czujników, które dostarczają informacji systemom sterowania dozownikami substancji chemicznych wykorzystywanych w tym procesie. Sterowniki te pracują w konfiguracji ze sprzężeniem zwrotnym.

Przykładowo, sensory przepływu masy papierniczej zapewniają dane do obliczenia startowej ilości dwutlenku chloru. W zbiornikach stopnia chlorowania zamontowane są czujniki mierzące jasność pulpy i współczynnik pH. Z kolei czujnik liczby Kappa (wskaźnika zawartości ligniny) montuje się przed dozownikiem chloru, co umożliwia sterowanie nim w układzie sprzężenia w przód. Ponadto za zbiornikami, w których zachodzi wybielanie i ekstrakcja sodą kaustyczną, instalowane są sensory resztkowego chloru oraz pH. Ten pierwszy dostarcza informacji zwrotnej wykorzystywanej do ograniczenia marnowania ClO₂, natomiast drugi – do optymalizacji zużycia NaOH. Oprócz tego w płuczce, między chlorowaniem i ekstrakcją sodą kaustyczną, przeprowadza się pomiar potencjału redoks (oksydacyjno-redukcyjnego). To pozwala na kontrolowanie skuteczności odzysku dwutlenku chloru.