- Jesteście jedną z kilku firm japońskich działających bezpośrednio na rynku automatyki przemysłowej w Polsce. Jaka jest percepcja Waszych produktów przez tutejszych klientów? Jak wygląda obecnie struktura organizacyjna firmy po niedawnych zmianach w obrębie Panasonic Automotive & Industrial Systems Europe?

Sądzę, że rozpoznawalność naszych produktów w branży przemysłowej jest coraz większa. Działamy w kraju od ponad dziesięciu lat i przez ten czas solidnie pracowaliśmy nad zwiększeniem rozpoznawalności marki Panasonic wśród polskich automatyków. Cały czas jednak musimy się też mierzyć z faktem, że oferujemy wyroby dalekowschodnie i zazwyczaj nie jesteśmy dostawcą preferowanym. Z tych powodów naszą pozycję na rynku musimy wypracowywać praktycznie krok po kroku, sektor po sektorze. Jestem jednak przekonany, że sukcesy tutaj są możliwe, co potwierdza również pozycja działających w kraju firm takich jak Omron czy Mitsubishi Electric.

Chociaż produkty japońskie mogą nie zawsze pasować w europejską "układankę", jeżeli wraz z nimi zapewniany jest odpowiedni support czy też dostarczane rozwiązanie obejmujące cały system, to można w ich sprzedaży odnosić sukcesy. Stąd też naszym pomysłem, podobnie zresztą jak wymienionych firm, jest zapewnianie daleko idącego wsparcia klientów. Planujemy rozwinąć nasz dział techniczny, zatrudniając niebawem kilkoro inżynierów aplikacyjnych. Ważne jest dla nas również to, aby systematycznie budować relacje z klientami i partnerami. W branży automatyki przemysłowej rozmowy z klientami przeradzają się w kontrakty nieraz dopiero po latach, stąd też na rozwój trzeba patrzeć długoterminowo.

Ostatnie lata to okres dużych zmian w strukturze firmy Panasonic globalnie. Jesteśmy częścią utworzonej w 2013 roku i należącej do korporacji Panasonic organizacji Automotive & Industrial Systems, która działa w obszarze B2B. Dwa lata temu wydzielono w niej cztery dywizje, w tym przemysłową, której częścią jest polski oddział. Wprawdzie w naszym przypadku zmiany nie były aż tak widoczne jak w centrali niemieckiej, jednak ich efektem jest pewna korekta w strategii spółki, zgodnie z którą nastawiamy się właśnie na przemysł oraz inżyniering. W Polsce jesteśmy na etapie przejściowym również z tego powodu, że zmieniamy lokalizację siedziby oraz rozbudowujemy naszą lokalną organizację.

- Kiedy się to odbędzie i jakie są plany rozwojowe?

Właściwie już się wszystko dzieje - procesy związane z relokacją z Warszawy do Łodzi nastąpią pod koniec tego roku. Budujemy nowe centrum technologiczne, w którym znajdował się będzie showroom z urządzeniami automatyki, znakowarkami laserowymi i innymi produktami. W Warszawie pozostanie natomiast część firmy Panasonic, która zajmuje się m.in. z elektroniką konsumencką.

Nowa siedziba ma nam również dać możliwość rozbudowy zasobów. Naszą wolą jest, aby Panasonic Electric Works w Polsce był strukturą z inżynierami wspierającymi klientów oraz świadczącymi usługi aplikacyjne. Jest to szczególnie ważne w obszarach produktów takich jak napędy oraz sterowanie, których praktycznie nie można sprzedawać bez wsparcia.

Zamierzamy proponować odbiorcom, w szczególności producentom maszyn, całe systemy i rozwiązania. Ma w tym pomóc nowy zespół - sądzę, że docelowo około ośmioosobowy. Do tego prawdopodobnie dojdą jeszcze kolejni partnerzy, z którymi planujemy rozwinąć współpracę. Uważam, że działania te będą stanowiły klucz do naszego przyszłego rozwoju na rynku.

- Jak nowa struktura wpłynie na relacje z Waszymi dotychczasowymi partnerami? Jakie zmiany tutaj planujecie?

W naszej sieci partnerskiej są firmy, które często współpracują z nami już od wielu lat - to się nie zmieni, a przedsiębiorstwa te na pewno skorzystają również z naszego supportu i szkoleń. Należy jednak zauważyć, że z nielicznymi wyjątkami są to przede wszystkim przedsiębiorstwa handlowe. Stąd też myśląc o rozwoju sieci partnerskiej, będziemy nawiązywali współpracę przede wszystkim z integratorami systemów.

W szczególności szukamy przedsiębiorstw wyspecjalizowanych branżowo, które zajmują się określonymi typami aplikacji - np. znakowaniem produktów czy techniką napędową. Firmy te powinny mieć odpowiednie know-how, zaś urządzenia Panasonica mają stanowić element szerszego asortymentu wykorzystywanych przez nie produktów. Jesteśmy obecnie na etapie rozwoju współpracy z kilkoma takimi podmiotami.

- Jak wygląda dzisiaj oferta Panasonic Electric Works i jakie są Wasze sposoby docierania do klientów?

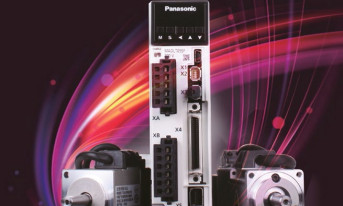

Nasze portfolio obejmuje produkty, które mogą być stosowane w bardzo wielu miejscach linii produkcyjnej. Są to przede wszystkim czujniki i podzespoły bezpieczeństwa, oferujemy również sterowniki, panele operatorskie, napędy i serwonapędy. Dochodzą do tego m.in. czytniki kodów i urządzenia do znakowania laserowego.

Nasze portfolio obejmuje produkty, które mogą być stosowane w bardzo wielu miejscach linii produkcyjnej. Są to przede wszystkim czujniki i podzespoły bezpieczeństwa, oferujemy również sterowniki, panele operatorskie, napędy i serwonapędy. Dochodzą do tego m.in. czytniki kodów i urządzenia do znakowania laserowego.

Odwiedzając klientów, nie proponujemy im jednak całego pakietu - uważamy, że zawsze trzeba spotykać się z odbiorcą, mając pewien pomysł, znajdując obszar najbardziej do klienta pasujący. Stąd też precyzyjnie wybieramy promowaną część portfolio, oczywiście licząc też na to, że taka sprzedaż będzie początkiem dłuższej współpracy i docelowo zapewni również możliwość dostarczania innych produktów.

Sprzedaż odbywa się wielokanałowo - przykładowo komponenty elektroniczne dostarczane są głównie przez dystrybutorów elektroniki oraz bezpośrednio do firm EMS, zaś urządzenia automatyki sprzedają dystrybutorzy oraz wdrażają integratorzy systemów. Wynika to z różnego charakteru tych rynków, jak też konieczności zapewniania różnego poziomu wsparcia klientów. W przyszłości podział ten nie zmieni się i będziemy nadal korzystali ze sprzedaży wielokanałowej, przy czym planujemy zwiększyć nasz udział w łańcuchu tworzenia wartości w obszarach związanych z inżynieringiem i dostarczaniem wartości dodanej do produktów.

- Jak rozwijacie rynek związany z urządzeniami automatyki i sterowania?

W zeszłym roku osiągnęliśmy prawie dwukrotny wzrost sprzedaży napędów, w ostatnim czasie coraz częściej współpracujemy również z producentami maszyn CNC, którzy korzystają z naszych serwonapędów i serwosilników. Przyznaję jednak, że jesteśmy ciągle na początku drogi związanej z tymi rynkami, a do oferowania tego typu produktów konieczna jest wspomniana współpraca z partnerami. Stąd też osobiście liczę na zmiany w kolejnych miesiącach.

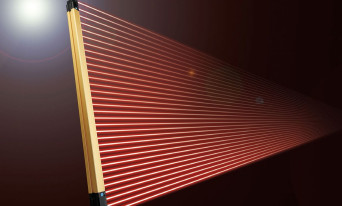

Czujemy się silniejsi w tematyce bezpieczeństwa maszyn, a więc związanej m.in. ze świetlnymi kurtynami bezpieczeństwa. W ostatnich latach Sunx zrobił ukłon w naszym kierunku, dostosowując ceny do rynków lokalnych, przez co produkty te stały się o wiele bardziej dostępne również dla klientów polskich.

W omawianym obszarze współpracujemy z firmami Automatech oraz Elokon. Z tą ostatnią m.in. wspólnie organizujemy konferencję „Bezpieczna maszyna”. Sądzę, że dzięki takim działaniom marka Panasonic jest na naszym rynku coraz lepiej widoczna, szczególnie w obszarze związanym z bezpieczeństwem funkcjonalnym.

- Co z popularnym tematem Przemysłu 4.0? Jak podchodzicie do tej koncepcji?

W mojej ocenie hasło Industry 4.0 stanowi przede wszystkim pewnego rodzaju warstwę nośną, którą firmy wykorzystują do promowania nowych technologii. Z drugiej jednak strony rzeczywiście istnieje coraz większy pakiet produktów, który do owego obszaru zaczyna pasować - np. czujniki z modułami sieciowymi, bramki sieciowe do sterowników niewyposażonych w możliwości komunikacji sieciowej czy przykładowo napędy, które nie wymagają tradycyjnego kablowania.

Sądzę, że właśnie możliwości komunikacji i wymiany danych w sieci najbardziej odróżniają tradycyjną automatykę od tej zaliczanej do Przemysłu 4.0. W naszym przypadku nowości obejmują m.in. sterowniki FP-7 z funkcjami "webowymi", dzięki którym można je łatwo integrować z praktycznie dowolnymi innymi systemami, a także panele operatorskie w standardzie wyposażone są w serwery OPC UA. Zmiany zachodzą też w obszarze software'owym. Oprogramowanie FP Win Pro do programowania sterowników stało się globalnym standardem dla naszych PLC, dostarczamy również szereg bibliotek przeznaczonych do zastosowań w konkretnych obszarach aplikacji.

Podsumowując - na Przemyśle 4.0 nie skupiamy się jako na koncepcji, aczkolwiek na pewno jest ona dla nas nieobca i zachodzące zmiany traktujemy jako element naszego ewolucyjnego rozwoju.

- Jakie branże obsługujecie najczęściej?

Ze względu na posiadane portfolio możemy obsługiwać bardzo wiele branż, jednak koncentrujemy się na wybranych, precyzyjnie określonych rynkach, profilując oferty pod potrzeby tamtejszych klientów. Takimi są przede wszystkim producenci maszyn, w szczególności działający w sektorze spożywczym oraz opakowaniowym. Poszukujemy aplikacji precyzyjnych, gdzie wymagana jest duża niezawodność, chętnie też obsługujemy niewielkie firmy mające specyficzne potrzeby.

Zdajemy sobie sprawę, że produkty japońskie nie są w Europie wyrobami standardowymi, które w naturalny sposób są akceptowane przez duże przedsiębiorstwa OEM. Stąd też nasz pomysł na rozwój rynku wiąże się ze specjalizacją i wyszukiwaniem tematów niekoniecznie u topowych producentów maszyn, a już na pewno nie tam, gdzie ma miejsce jedynie walka cenowa.

Na rynku działamy wielotorowo - niektórych klientów obsługujemy w zakresie napędów, innych w obszarze techniki czujnikowej, itd., a do tego mamy jeszcze pewne bardzo specjalizowane grupy produktów. Takimi są neutralizatory ładunków elektrostatycznych, z których korzystają m.in. producenci elektroniki, branża papiernicza i tekstylna.

Innymi są urządzenia do utwardzania ultrafioletowego, które mogą zastępować energochłonne lampy rtęciowe. Ich oferowanie wymaga jednak działania na rynku poprzez dystrybutorów innych niż w przypadku automatyki - przykładowo w obszarze neutralizatorów ładunków współpracujemy z firmą Renex.

- Porozmawiajmy jeszcze o znakowarkach laserowych*), których ofertę ostatnio silnie rozwijacie. Jakie są zastosowania tych urządzeń?

Znakowarki mogą być wykorzystywane w różnych branżach przemysłowych, aczkolwiek skupiamy się na tej najbardziej wymagającej, jaką jest motoryzacja. W tym sektorze wymagania klientów w zakresie jakości i trwałości oznaczeń są bardzo wysokie, istnieją tutaj też liczne standardy w zakresie oznaczania, które należy spełniać.

Panasonic oferuje urządzenia zaprojektowane stricte dla sektora automotive, które zapewniają możliwości znakowania określonych materiałów, w tym o różnych, nieregularnych kształtach, a także cechują się odpowiednią budową. Chodzi tutaj o wykorzystanie olejoodpornych głowic o stopniu ochrony IP67G, dzięki którym systemy znakujące cechują się dużą niezawodnością i możliwością pracy w trybie 24/7.

W oferowanych znakowarkach stosujemy unikatowe źródła światła, którymi są lasery włóknowe. Jest to technologia opracowana przez firmy Panasonic oraz IPG, która zapewnia bardzo dużą stabilność temperaturową - lepszą niż w przypadku urządzeń konwencjonalnych oraz hybrydowych. Poza samymi produktami zapewniamy też wszystko inne, co jest wymagane przez klientów - m.in. serwis, wsparcie techniczne oraz gwarancję dostarczenia urządzenia zamiennego w przypadku awarii.

- Czy urządzenia takie jak omawiane można wykorzystywać w innych branżach - np. spożywczej?

Tak, naturalnie, aczkolwiek w wymienionym sektorze kluczowym wyznacznikiem przy wyborze urządzenia znakującego jest cena jego zakupu, przez co najczęściej stosuje się tu konwencjonalne drukarki. W motoryzacji natomiast, oprócz samej czytelności, cecha musi być naniesiona w sposób zestandaryzowany i bardzo trwały.

Dodam, że w przypadku korzystania z drukarek konieczne jest stosowanie materiałów eksploatacyjnych. Gdyby porównać całkowite ich koszty i zakupu drukarki z ceną znakowarki, to ta ostatnia okazuje się często niższa. Żywotność źródeł światła w naszych urządzeniach to minimum 100 tys. godzin, co przy ciągłej pracy oznacza około 11 lat praktycznie bezobsługowego działania. Utrzymanie bieżące sprowadza się do wymiany filtrów powietrza i czyszczenia soczewki zewnętrznej.

- Co jest istotne w oferowaniu omawianych produktów na rynku?

Klienci chcą zazwyczaj sprawdzić jakość oznaczania ich własnych produktów, przez co kluczowe staje się zapewnienie możliwości wykonania prób i dopasowania znakowarki do danej aplikacji. W Niemczech już od wielu lat istnieje bardzo profesjonalne laboratorium, które umożliwia wykonywanie takich testów. Podobne, choć w mniejszej skali, powstanie niebawem w Polsce.

Pomiędzy znakowarkami a innymi naszymi produktami występuje pewna synergia. Znakowarki można bowiem zintegrować np. z czytnikami kodów czy sterownikami, tworząc większe systemy typu track & trace. Umożliwia to kompleksowe zarządzanie produkcją i znakowaniem produktów.

Oprócz urządzeń do znakowania laserowego oferujemy również te służące do zgrzewania laserowego tworzyw sztucznych. Wykorzystywana jest tutaj metoda skanowania powierzchni materiału, przy czym trajektoria projektowana jest oprogramowaniu. Umożliwia to szybkie przezbrajanie systemów i zapewnia elastyczność aplikacyjną. Tego typu zgrzewarki również są przeznaczone głównie do zastosowań w branży motoryzacyjnej

- Dziękujemy za rozmowę.

*) Informacji dotyczących znakowarek i zgrzewarek laserowych udzielił Daniel Leszczewicz, który w Panasonic Electric Works Polska odpowiada za wymienione grupy produktów.