- Jakie są najczęstsze zastosowania robotów współpracujących na polskim rynku?

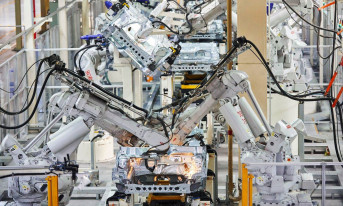

Z naszych danych wynika, że za 80% wdrożeń robotów współpracujących odpowiadają trzy obszary wdrożeń: paletyzacja, spawanie oraz obsługa maszyn CNC. Pokazują nam one, że szeroko pojęta branża wytwórcza jest na ten moment głównym odbiorcą cobotów. Jeżeli chodzi o produkty firmy Universal Robots, wypracowały one taką renomę, że znajduje nabywców wśród małych zakładów (dla których coboty to pierwsza styczność z robotyzacją) oraz wśród dużych podmiotów, u których automatyzacja i robotyzacja jest wykonana na poziomie state-of-art (np. zakłady z branż automotive).

- Jakie są cechy charakterystyczne cobotów? Jakie powinny być te maszyny?

Współczesny cobot powinien mieć trzy podstawowe cechy:

- Zapewnienie bezpieczeństwa wymaganego do współpracy z człowiekiem w myśl norm ISO 10218-1, 10218-2 oraz specyfikacji technicznej ISO/TS 15066 – dopiero wtedy maszynę możemy nazwać cobotem.

- Elastyczność i szybkość wdrożenia. Sektor MŚP, szczególnie zakłady bez rozbudowanych struktur automatyzacji (zarówno w kontekście technicznym, jak i przeszkolonej kadry), wymaga szybkiego wdrożenia maszyny, sprawnego przeszkolenia pracowników oraz bardzo wysokiej elastyczności aplikacji, tak aby niezależnie od liczby i typów zleceń otrzymywanych przez zakład, cobot mógł być maksymalnie wykorzystywany.

- Jakość urządzenia oraz precyzja działania – cobot, pod względem swojego wykonania, funkcjonalności oprogramowania, wymagań środowiskowych oraz uzyskiwanej powtarzalności ruchów i niezawodności nie może w najmniejszy sposób odbiegać od typowych robotów przemysłowych.

Ponadto dostawca cobota powinien zapewniać klientom wsparcie w zakresie wyboru rozwiązania (nie tylko modelu cobota, ale również wszelkich urządzeń peryferyjnych), szkoleń pracowników, pomocy technicznej przy wdrożeniu oraz obsłudze posprzedażowej związanej z monitorowaniem stanu maszyny i ewentualnym podejmowaniu zleceń serwisowych. Tylko tak rozbudowane i kompleksowe podejście ze strony dystrybutora oraz integratora pozwala na osiągnięcie sukcesu przy wdrożeniu. Cobotyzacja nie jest robotyzacją na skróty – jest to równie złożony proces!

- Co zmieniły roboty współpracujące, szczególnie w kontekście robotyzacji w niewielkich przedsiębiorstwach oraz firmach, które dotychczas nie stosowały w ogóle robotów? Jaka jest ich percepcja przez pracowników?

Cobot jest maszyną „demokratyzującą” robotyzację i automatyzację. Roboty współpracujące dzięki swojej charakterystyce pozwalają automatyzować procesy, w których nie sprawdzą się roboty typowo przemysłowe, a także w miejscach, gdzie pełna robotyzacja nie jest możliwa ze względu na koszty, braki kadrowe bądź zmienną charakterystykę pracy.

Cobot nie zastępuje pracowników. Sprawia on, że ich praca staje się lżejsza, a kompetencje wzrastają. Dobrym przykładem jest tutaj proces spawania – dużo łatwiej jest nauczyć dobrego spawacza programowania robotów niż programistę technologii spawalniczej. Przy takim podejściu spawacz-operator robota wykorzystuje swoją wiedzę branżową, ale nie musi godzinami obsługiwać palnika – instruuje oraz nadzoruje coboty (jeden spawacz-operator może nadzorować np. cztery cele spawalnicze), które robią to za niego.

- Jakie są perspektywy dla omawianych robotów oraz ich dostawców i integratorów?

Dojrzałe, sprawdzone konstrukcje obronią się same i będą stopniowo zwiększać swoje udziały w rynku. Na barkach dostawców oraz integratorów rozwiązań spoczywa teraz ciężar edukacji rynku, poszukiwanie kompleksowych rozwiązań do najpopularniejszych zastosowań oraz, co najważniejsze, zapewnienie niezbędnego wsparcia dla klientów, którzy wdrożyli coboty. Szczególnie dla małych firm jakość takiego wsparcia może decydować o tym, czy inwestycja się zwróci w zakładanym horyzoncie czasowym.

Drugą kwestią są zdolności serwisowe dostawców. Pierwsze wdrożone w Polsce coboty mają już ponad 10 lat. Naturalnie, wraz z wiekiem następuje zużycie komponentów. Dystrybutor, mając własny serwis oraz siatkę integratorów, jest w stanie znacznie sprawniej rozwiązywać problemy klientów.

- Jakie były ostatnie dwa lata na omawianym rynku w Polsce? Czego spodziewać się w najbliższych miesiącach i latach?

Z raportu World Robotics 2023 wykonanego przez International Federation of Robotics możemy dowiedzieć się, że obecnie coboty stanowią już 10% rynku wszystkich robotów przemysłowych. Rynek polski adaptuje się poniżej średniej z regionu CEE, wynikać może to z wielu kwestii: mniejszy poziom ogólnej robotyzacji, opóźniony niż demograficzny względem regionu oraz bliskość silnej niemieckiej gospodarki (która w tym samym rankingu pozycjonowana jest jako 5. na świecie pod względem liczby instalacji robotów).

Natomiast plany inwestycyjne związane z odblokowanymi środkami z KPO, trend na powrót produkcji lokalnej związanej z napięciami w sferze geopolitycznej a także rosnące koszty zatrudnienia pozwalają na wysnucie nieśmiałych prognoz nakierowanych na wzrost poziomu robotyzacji.

- Dziękujemy za rozmowę.

Redakcja magazynu APA