POWSTAWANIE OBRAZU W PROCESIE ZNAKOWANIA LASEROWEGO

Fot. 1. Przykład laserowo oznaczonego produktu (źródło: NKE)

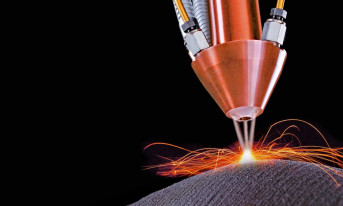

Reakcja materiału poddanego na oddziaływanie wiązki laserowej jest uzależniona od rodzaju materiału, na który pada wiązka laserowe i długości fali promieniowania laserowego (współczynnika absorpcji promieniowania laserowego) oraz parametrów zastosowanej obróbki laserowej (moc wiązki laserowej, średnica plamki ogniska wiązki, prędkość przesuwu wiązki, częstotliwość powtarzania impulsów laserowych).

Poprzez odpowiedni dobór powyższych parametrów możliwe jest usunięcie określonej warstwy materiału, grawerowanie, obróbka cieplna, odbarwienie, spienienie.

SPOSOBY POWSTAWANIA OBRAZU W PROCESIE ZNAKOWANIA LASEROWEGO

Proces znakowania stosowany do materiałów z różnorodnymi pokryciami. Odpowiednio dobrane parametry znakowania pozwalają bardzo precyzyjnie usunąć (odparować) tylko warstwę pokrycia, odsłaniając materiał podłoża. Uzyskuje się wysoki kontrast i wysokie prędkości znakowania.

Proces stosowany do znakowania np. anodowanego aluminium, materiałów z pokryciami malarskimi czy day&night design. Wysoka

Usunięcie określonej warstwy materiału

Grawerowanie

|

Obróbka cieplna - hartowanie

|

Odbarwienie

|

Spienianie

|

Proces ten cechuje się brakiem uszkodzeń powierzchni oznakowanych przedmiotów i wysokim kontrastem. Praca oznakowanych materiałów w podwyższonych temperaturach może spowodować usunięcie oznakowania. Dla wybranych materiałów syntetycznych wiązka laserowa oddziałując na pojedyncze molekuły tworzywa, zmienia ich własność optyczne. Proces ten cechuje się brakiem uszkodzeń powierzchni przedmiotów oznakowanych.

Dla wybranych materiałów syntetycznych wiązka laserowa powoduje silne uplastycznienie materiału i absorpcję gazów z powietrza w głąb uplastycznionego materiału. Po ponownym zastygnięciu pęcherze gazowe zostają uwięzione w materiale, powodując wzrost jego objętości - spienienie. Na powierzchni znakowanego materiału objawia się to wypukłym oznaczeniem.

Dr inż. Lech Boruc Dr inż. Lech Boruc

Prezes Zarządu Solaris Laser S.A.

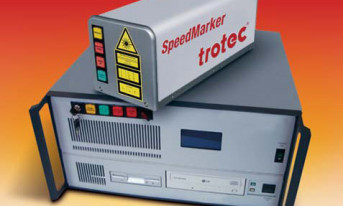

Znakowanie laserowe zdominowane jest dzisiaj przez technologię znakowania wektorowego. Kreślenie przez promień lasera kolejnych odcinków prostych oraz łuków okazuje się najdoskonalsze ze względu na czytelność i estetykę powstałych znaków oraz możliwość tworzenia indywidualnych oznaczeń na każdym wyrobie. Technologia ta jest stosowana ze względu na dużą wydajność procesu (do kilku tysięcy znaków alfanumerycznych na sekundę) oraz możliwość znakowania praktycznie wszystkich powierzchni materiałów.

Nie bez znaczenia jest też fakt, że technologia znakowania wektorowego może być również stosowana do obiektów znajdujących się w ruchu. Istotnymi powodami jej rozprzestrzeniania się, są stosunkowo niska cena zakupu urządzeń, bezobsługowa, wieloletnia ich praca oraz brak materiałów eksploatacyjnych.

- Jakie są typowe zastosowania znakowania laserowego?

Znakowanie laserowe dawno przestało być technologią "egzotyczną". Jest ono racjonalnie wybierane przez klientów z różnych branż. Lasery znakujące trafi ają do dwóch obszarów - pierwszy i najbardziej znany to przemysł maszynowy, elektroniczny i elektrotechniczny oraz budowlany. Typowe aplikacje z tego obszaru to znakowanie narzędzi i oprzyrządowania, narzędzi pomiarowych, części samochodowych i lotniczych, komponentów elektronicznych, podzespołów elektrotechnicznych, kabli, rur, profili budowlanych i wiele innych.

Drugi obszar to branża opakowaniowa, gdzie lasery skutecznie wypierają m.in. kłopotliwe drukarki atramentowe. Coraz więcej laserów pracuje w przemyśle rozlewniczym, farmaceutycznym czy spożywczym. Należy przy tym pamiętać, że coraz częściej wśród oznaczeń występują kody, w tym odmiany kodu 2D.

- Kiedy klienci decydują się na zastąpienie systemu tradycyjnego znakowania laserowym?

Potrzeba lasera pojawia się zawsze wtedy, gdy dotychczasowa technologia nie spełnia jakiegoś rodzaju wymagań. Najbardziej typowe powody to szybkość nanoszenia oznaczeń, ich zmienna zawartość, trwałość, wysoka estetyka oraz unikalność efektu. Obecnie dostarczane rozwiązania laserowe składają się z tak wielu elementów, że nie można podejmować ryzyka, aby klient sam dokonywał wyboru. To dostawca wspólnie z odbiorcą powinien rozpoznać potrzeby tego ostatniego, tak aby zaoferować rozwiązanie optymalne.

|

ZALETY ZNAKOWANIA LASEROWEGO

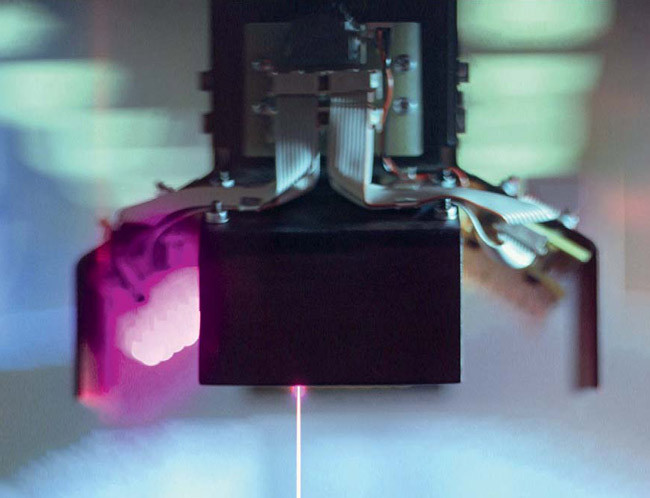

Fot. 2. Lasery wykorzystywane są w przemyśle nie tylko do znakowania – na zdjęciu maszyna do wycinania laserowego firmy Trumpf

W ostatnich latach znaczący rozwój generatorów promieniowania laserowego, systemów prowadzenia i ogniskowania wiązki laserowej oraz systemów sterowania i programowania przemieszczaniem się wiązki laserowej na przedmiocie obrabianym spowodował znaczący wzrost udziału technologii laserowych w znakowaniu przemysłowym.

Zwiększona produkcja tego typu urządzeń, nowe rozwiązania techniczne powodują, że znakowarki laserowe są coraz tańsze. Znakowanie laserowe świetnie wpisuje się w obecne trendy stosowania elastycznych, uniwersalnych, a zarazem bardzo precyzyjnych i niezawodnych urządzeń.

Proste, intuicyjne oprogramowanie, często wspomagające standardowe systemy kodowania (np. kody kreskowe, kody Datamatrix), umożliwiające zliczanie i nadawanie kolejnych numerów wg określonego systemu oznaczania lub pobieranie informacji z innych systemów linii produkcyjnej pozwala na zaadaptowanie systemu znakowania laserowego nawet do bardzo specyficznych i rzadkich systemów produkcji.

W porównaniu do innych technologii znakowania, znakowanie laserowe cechuje:

- doskonała elastyczność technologii znakowania,

- wysoka jakość i powtarzalność znakowania,

- trwałość oznakowania

- wysoka wydajność znakowania,

- możliwość nanoszenia znaków o dowolnej geometrii,

- bezdotykowość procesu znakowania,

- łatwość oznakowania w trudnodostępnych miejscach,

- rozwinięte systemy sterowania i oprogramowania,

- łatwość obsługi,

- integracja z istniejącym systemem produkcji,

- trwałość urządzenia,

- niskie koszty jednostkowe znakowania.

Grzegorz Chrobak

Dr inż. Lech Boruc

Dr inż. Lech Boruc