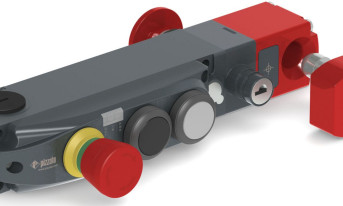

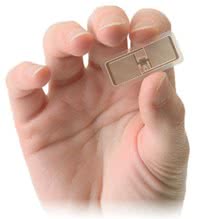

System RFID tworzą znaczniki (tagi, transpondery) oraz czytniki (patrz rys. 1). Te pierwsze zbudowane są z układu elektronicznego z pamięcią, w której zapisywane są informacje identyfikujące dany produkt oraz anteny nadającej i odbierającej sygnały radiowe.

System RFID tworzą znaczniki (tagi, transpondery) oraz czytniki (patrz rys. 1). Te pierwsze zbudowane są z układu elektronicznego z pamięcią, w której zapisywane są informacje identyfikujące dany produkt oraz anteny nadającej i odbierającej sygnały radiowe.

Komponenty te są przytwierdzane do wykonanej z tworzywa sztucznego płytki lub taśmy montowanej na lub wbudowywanej w monitorowany obiekt (na przykład opakowanie, paletę, kartę zbliżeniową).

Informacje ze znaczników są prezentowane na ekranie czytnika lub za jego pośrednictwem są przesyłane do centralnego systemu. Następnie, w zależności od zastosowania, są na przykład zapisywane w bazie danych lub dalej analizowane z wykorzystaniem specjalistycznego oprogramowania.

ZNACZNIKI PASYWNE

Rys. 1. Komponenty systemu RFID

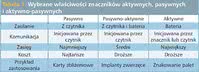

Znaczniki RFID dzieli się na grupy ze względu na sposób zasilania, częstotliwość transmisji oraz funkcjonalność. W pierwszym przypadku wyróżnia się trzy rodzaje tagów - pasywne, pasywno-aktywne oraz aktywne (patrz tabela 1). Znaczniki pasywne nie mają baterii.

W zamian energię do zasilania układu scalonego i przesyłania informacji zwrotnej czerpią z pola elektromagnetycznego wytwarzanego przez czytnik. Ma to ogromny wpływ na właściwości transponderów tego typu. Tagi pasywne działają wyłącznie w obecności czytnika i tylko wówczas, gdy emituje on wystarczająco silny sygnał.

Z tego powodu do nawiązania transmisji wymagana jest odpowiednia odległość między znacznikiem i czytnikiem. Dlatego tagi tego typu w porównaniu do pozostałych mają mały zasięg, a w warunkach niekorzystnych (interferencje, sąsiedztwo wody, metali) mogą działać nieprawidłowo.

Ponadto zwykle mają pamięć o małej pojemności. Jednocześnie transpondery pasywne są lekkie, łatwo można je też wbudować w znakowany obiekt. Są też tanie. Ponieważ nie wymagają wymiany zużytej baterii, charakteryzuje je bardzo długa żywotność.

Z tych powodów są wykorzystywane głównie do znakowania pojedynczych produktów występujących w dużych ilościach, na przykład towarów w sklepach. Niski koszt tych znaczników sprawia też, że są one używane częściej niż pozostałe.

RFID w kopalni

Składa się on z tagów zamontowanych w chodnikach, w miejscach, z których maszyny wywożą skały. Znaczniki są również zainstalowane w szybach, przy których skały są wyładowywane. W transponderach zapisane są unikalne numery identyfikujące poszczególne chodniki oraz szyby. Każda z maszyn jest wyposażona w czytnik RFID, który skanuje znaczniki w chodnikach i szybach w celu uzyskania informacji o swojej aktualnej lokalizacji. Po otrzymaniu instrukcji od pokładowego komputera przesyłanej z centralnego systemu kierujący maszyną wjeżdża w odpowiedni tunel, mijając kolejne znaczniki RFID. Informacja o tym jest zapisywana w komputerze. Po skończonej pracy i opuszczeniu chodnika dane z pokładowego komputera są przesyłane do centralnego systemu. Dzięki temu wiadomo, gdzie skały już zostały zebrane. Pozwala to oszacować wydajność wydobycia oraz lepiej rozplanować dalsze prace. W kopalni tej początkowo działał system wykorzystujący tagi aktywne. Niedawno jednak zastąpiono je znacznikami pasywnymi EPC Gen 2 działającymi w paśmie UHF. Zdecydowano się na tę zmianę, ponieważ nowe znaczniki są tańsze w eksploatacji oraz zgodne z międzynarodowym standardem. |

TAGI AKTYWNE I PASYWNO-AKTYWNE

Tabela 1. Wybrane właściwości znaczników aktywnych, pasywnych i aktywno-pasywnych

Znaczniki aktywne wyposażone są w baterie. Dzięki temu mogą nawiązywać łączność z czytnikiem lub innymi tagami, mają też większy zasięg niż te pasywne. Jest to przydatne m.in. w znakowaniu obiektów, które mogą się zgubić, na przykład w czasie transportu.

Znaczniki aktywne ponadto są odporniejsze na interferencje, mają też zwykle pamięć o większej pojemności oraz mikroprocesor o większej mocy obliczeniowej. To ostatnie pozwala zrealizować szybszą transmisję oraz zastosować szyfrowanie danych.

Transpondery aktywne są też często wyposażane na przykład w czujniki. Niestety są droższe niż pasywne, a wszelkie dodatkowe funkcje jeszcze zwiększają ich cenę. W związku z koniecznością wymiany baterii mają również ograniczoną żywotność. Zalety oraz wady znaczników obu typów łączą w sobie transpondery pasywno-aktywne.

Tagi tego rodzaju są wyposażone w baterię, która jest wykorzystywana tylko do zasilania układu scalonego. Energię potrzebną do nawiązania łączności znaczniki pobierają z czytnika.

Tagi RFID klasyfikuje się również pod względem zakresu częstotliwości nadawanego i odbieranego sygnału radiowego. Parametr ten wpływa na jakość transmisji, zwłaszcza w warunkach niesprzyjających propagacji fal radiowych oraz na konstrukcję anteny, a przez to na wymiary znacznika.

RFID w samolotach

Mogą to być m.in. informacje o tym, kiedy ostatnio i dlaczego była ona naprawiana oraz jak długo jest już eksploatowana. W czasie rutynowych przeglądów dane te będą odczytywane oraz aktualizowane przez obsługę naziemną. Usprawni to proces konserwacji podzespołów oraz ograniczy błędy, które występują, gdy analogiczne informacje są rejestrowane manualnie. Wykorzystywane będą dwa rodzaje znaczników: "zwykłe" o pojemności do 64 kB oraz specjalne, o wymiarach umożliwiających ich zamocowanie na komponentach małych lub o kształcie niepozwalającym na zamontowanie standardowych tagów. Obsługa wyposażona będzie natomiast w podręczne czytniki z możliwością odczytu i zapisu danych, które bezprzewodowo będą przesyłać dane ze znaczników do centralnego systemu. W tym ostatnim zainstalowane zostanie specjalne oprogramowanie. Posłuży ono do opracowania wizualizacji danych z transponderów na ekranie czytnika. Przykładowo wyświetlany może być plan samolotu z podświetlonymi na czerwono częściami, które wymagają natychmiastowej wymiany, przeglądu lub naprawy. Obecnie system, którym objęto komponenty silnika oraz elementy wirujące, wyposażenia kokpitu i podwozia, jest w fazie testów. Sprawdzany jest głównie wpływ na bezpieczeństwo lotów oraz wytrzymałość znaczników na ekstremalne warunki, w jakich będą eksploatowane. |

ZNACZNIKI LFID, HFID, UHF I MIKROFALOWE

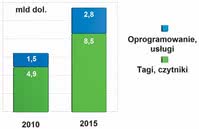

Rys. 2. Wartość rynku związanego z RFID w roku 2010 i prognoza na 2015

Transpondery RFID mogą pracować w przedziale niskich częstotliwości - od 125 do 135 kHz (tagi LFID), wysokich częstotliwości -13,56 MHz (tagi HFID), w paśmie UHF - 433 MHz oraz 860 - 960 MHz oraz mikrofalowym, czyli 2,45 GHz lub 5,8 GHz.

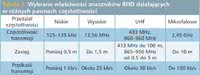

Im większa jest częstotliwość, tym większy zasięg oraz prędkość transmisji. W przypadku LFID jest to odpowiednio poniżej 0,5 m (zwykle od 10 do 20 cm) i poniżej 1 kb/s, w HFID do 1,5 m i około 25 kb/s, w wypadku transmisji UHF i mikrofalowej do kilkudziesięciu metrów oraz do 100 kb/s (patrz tabela 2).

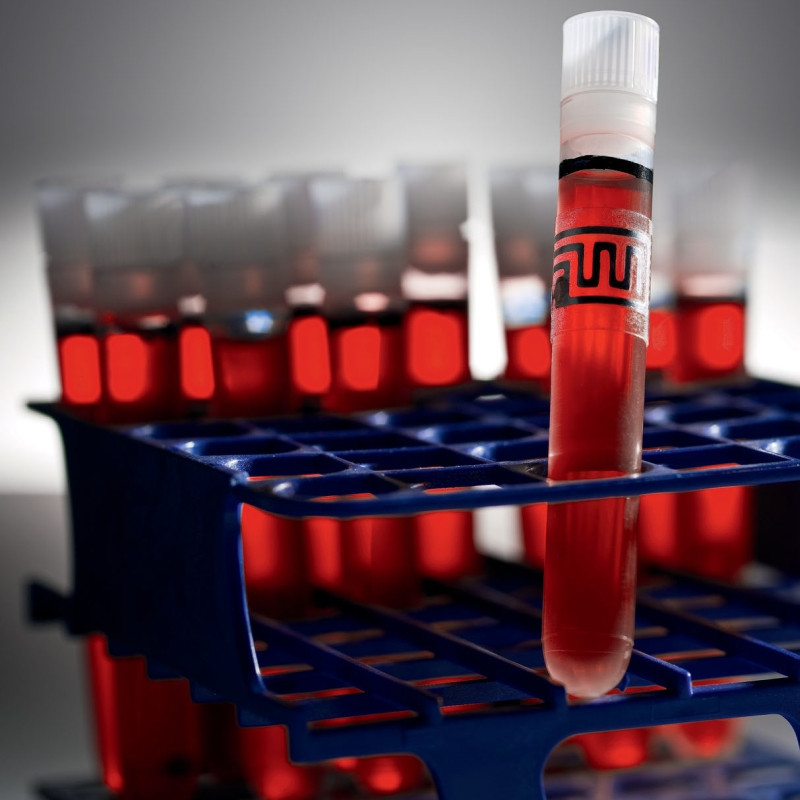

Transpondery LFID to zwykle tagi pasywne. Znaczniki tego typu sprawdzają się w trudnych warunkach otoczenia, mogą na przykład pracować w pobliżu metali oraz wody. Dlatego są używane m.in. w implantach wszczepianych zwierzętom i do znakowania narzędzi lub pojazdów, a także tam, gdzie nie jest wymagany duży zasięg, na przykład w systemach kontroli dostępu.

Z kolei znaczniki w paśmie UHF są ze względu na zasięg najczęściej używane do śledzenia obiektów w logistyce. Nie sprawdzają się one natomiast, podobnie jak znaczniki HFID, w zastosowaniach wymagających pracy w sąsiedztwie metali. Mogą też zakłócać pracę innych urządzeń elektronicznych.

Znaczniki działające w paśmie mikrofalowym to natomiast z reguły tagi aktywne oraz pasywno-aktywne. Są one zwykle droższe, ale też mniejsze niż pozostałe. Zużywają również więcej energii. Dodatkowo problemem w ich przypadku mogą być interferencje z sieciami bezprzewodowymi, na przykład Wi-Fi.

Gdzie wykorzystuje się identyfikację radiową, w szczególności w przemyśle? W jakich aplikacjach dominuje RFID, a w jakich stosowane są kody 1D, 2D i inne?

Dzięki RFID pojazd nie musi każdorazowo zatrzymywać się przed szlabanem - czytnik automatycznie go identyfikuje i umożliwia przejazd. Kolejnym sektorem, który od wielu lat korzysta z dobrodziejstwa technologii RFID, jest logistyka. Olbrzymia liczba transponderów wykorzystywanych w tej branży wymaga, aby proces radiowej identyfikacji był zintegrowany z wydajnymi systemami informatycznymi zapewniającymi przechowywanie i szybkie przetwarzanie danych. RFID jest coraz częściej wykorzystywane również do automatyzacji przemysłu w celu kontroli i optymalizacji procesów produkcyjnych. Specyfika zastosowań przemysłowych wiąże się często z koniecznością stosowania czytników RFID wyposażonych w algorytmy antykolizyjne zapobiegające zakłóceniom pochodzącym od sąsiednich czytników bądź transponderów nieznajdujących się w polu działania danego czytnika. W ograniczaniu tych zakłóceń istotne jest również precyzyjne dostosowanie zakresu odczytu w różnych punktach, które uzyskuje się dzięki wykorzystaniu odpowiednich anten (bliskiego, średniego lub dalekiego zasięgu).

Jednocześnie w niektórych aplikacjach stosowanie kodów 1D lub 2D jest niepraktyczne lub wręcz niemożliwe. Naniesione kody łatwo jest uszkodzić, często są one nieodporne na wysokie temperatury i, przede wszystkim, nie można na nich swobodnie i wielokrotnie zapisywać danych.

Liczba wdrożeń RFID w tym sektorze jest bowiem nadal niewielka. Warto wiedzieć, czym różnią się rozwiązania RFID od tych opartych na kodach kreskowych. Te pierwsze są całkowicie zautomatyzowane, wszystkie czynności odbywają się w czasie rzeczywistym i bez udziału człowieka. Z kolei aplikacje oparte na kodach 1D i 2D są półautomatyczne i do ich prawidłowego funkcjonowania niezbędny jest operator, który odpowiednio skanuje dane. W kwestii implementacji RFID należy wymienić dwa przypadki. Pierwszy z nich - mniej skomplikowane wdrożenie, co ma miejsce wtedy, gdy mamy do czynienia z nowa fabryką, zakładem, w którym trzeba zbudować infrastrukturę IT od początku (tzw. inwestycja green field). Drugi rodzaj wdrożenia to takie, w którym zmieniamy istniejące rozwiązania oparte na kodach kreskowych na RFID. Jest to o wiele większe wyzwanie, gdyż wymusza przeprojektowanie procesów biznesowych - od wdrożenia nowego oprogramowania, modułów, na sprzęcie kończąc.

W ostatnich latach uznaliśmy, że czas poważnie zainwestować w trzeci filar, którym jest RFID w wykonaniu przemysłowym. Dziś mamy pełny asortyment tego typu produktów, dzięki czemu każde wyzwanie jest dla nas osiągalne. Flagowymi aplikacjami stały się hybrydowe systemy lotniskowe o stuprocentowej skuteczności odczytu oraz identyfikacja karoserii samochodowych w procesie montażu, tzw. body ID.

Jednym z nich jest śledzenie przepływu materiałów - m.in. w zautomatyzowanych procesach montażu, które jest często określane bardzo dobrze znanym z logistyki pojęciem - tracebility. Jest to nic innego jak śledzenie i, co najważniejsze, dokumentowanie każdego kroku w procesie - od dostawy do zakończenia produkcji. Wdrożenie systemów identyfikacji w takich obszarach pozwala na ciągły nadzór nad procesem wytwarzania i bardzo szybką reakcję na ewentualne błędy. W wielu aplikacjach, które wdrażaliśmy wraz z naszymi klientami, cały przebieg procesu dokumentowany jest na nośniku danych RFID, co jest bardzo istotne m.in. z punktu widzenia kontroli jakości. W tym obszarze przewaga RFID nad kodami 1D lub 2D związana jest przede wszystkim z możliwością przenoszenia informacji wraz z produktem. Pozwala to na uniknięcie tworzenia rozbudowanych centralnych baz danych. Kolejnym obszarem jest zarządzanie narzędziami, formami i całym oprzyrządowaniem wykorzystywanym w procesie produkcji. Użycie systemów RFID pozwala w tym przypadku na lepsze wykorzystywanie zasobów. Przykładowo identyfikacja radiowa zapewnia znaczące usprawnienie pracy systemów zarządzania narzędziami dzięki wprowadzeniu elektronicznego obiegu informacji pomiędzy maszynami pomiarowymi a obrabiarkami. RFID to jednak nie tylko skomplikowane systemy wykorzystywane w zarządzaniu produkcją. Seria rozwiązań EasyID pozwala na stosowanie systemów RFID do prostego kodowania w miejscach, gdzie poprzednio użytkownicy stosowali np. kodowanie mechaniczne. Warto dodać, że kody kreskowe oraz 2D są ciągle bardzo popularne przy znakowaniu produktów końcowych. Wynika to przede wszystkim z dwóch powodów - oczywiście kosztów, oraz standaryzacji, a raczej jej braku, w przypadku systemów RFID. W tym obszarze dopiero technologia UHF wprowadza uniwersalny standard danych w postaci kodu EPC. |

FUNKCJONALNOŚĆ RFID

Tabela 2. Wybrane właściwości znaczników RFID działających w różnych pasmach częstotliwości

W najprostszym przypadku w znacz niku nie są zapisywane żadne dane, ponieważ służy on wyłącznie do przekazywania czytnikowi informacji o obecności oznakowanego obiektu. Tagi tego typu prawie zawsze są pasywne - dodatkowy koszt baterii w tym przypadku nie znajduje bowiem uzasadnienia przy tak ograniczonej funkcjonalności.

Elementy te są głównie wykorzystywane w handlu. Transpondery, w których są zapisywane informacje, na przykład ich unikatowe identyfikatory lub kody produktów, dzieli się na trzy grupy. Do pierwszej zaliczane są znaczniki, zwykle pasywne, z których dane można tylko odczytywać.

Informacje są wprowadzone do nich jednorazowo na etapie produkcji. Dostępne są też transpondery do wielokrotnego odczytu oraz zapisu. Trzecią grupę stanowią znaczniki łączące możliwości dwóch pozostałych.

W takim tagu na stałe zapisywane są pewne informacje, ale do jego pamięci można także wprowadzić dodatkowe dane. Bardziej zaawansowane konstrukcje to znaczniki, które są wyposażone w sensory lub transpondery, które mogą komunikować się między sobą.

Producent opon zwiększa wydajność dzięki RFID

W rezultacie w razie problemów ze zlokalizowaniem pojazdów z brakującymi komponentami występowały przestoje lub opóźnienia w produkcji, a tym samym zmniejszała się jej wydajność. Wraz z szybkim rozwojem firmy oraz coraz większą liczbą zamówień nie można było sobie na to dłużej pozwolić. Dlatego na wózkach zamontowano aktywne znaczniki 2,4 GHz RFID, a w wybranych punktach hali produkcyjnej rozmieszczono czytniki. Dzięki temu trasa, jaką pojazdy te pokonują, przemieszczając się między magazynem i stanowiskami produkcyjnymi oraz między tymi ostatnimi, jest na bieżąco śledzona. Specjalne oprogramowanie zainstalowane w centralnym systemie analizuje dane z czytników, nanosząc aktualną pozycję poszczególnych wózków na mapę hali. Taki stale aktualizowany plan jest wyświetlany na monitorach na wszystkich stanowiskach montażowych. Dzięki temu pracownicy w każdej chwili mogą szybko zlokalizować odpowiedni pojazd. |

CZYTNIKI

Tabela 3. Znaczniki RFID kontra kody kreskowe

Czytniki RFID, podobnie jak znaczniki, można podzielić na grupy. Do pierwszej zaliczane są urządzania, które wyłącznie odczytują dane zapisane w tagach. Dostępne są też czytniki, które zapisują informacje w znacznikach.

Technologia czytników RFID w ostatnim czasie bardzo się rozwinęła. Obecnie są to coraz bardziej zaawansowane urządzania wyposażone w różne interfejsy komunikacyjne pozwalające na szybkie oraz efektywne przesyłanie danych, również bezprzewodowo.

Zwykle czytnik RFID jest wykonywany jako urządzenie przenośne przypominające skanery kodów kreskowych używane w sklepach. Coraz częściej są też one wbudowywane w urządzenia przenośne, m.in. palmtopy oraz telefony komórkowe.

Używane są stacjonarne czytniki RFID, na przykład montowane w specjalnych bramkach lub w drzwiach. Czasem są one także ukrywane, przykładowo wbudowywane w ściany lub sufit. Dostępne są również znaczniki, które mogą odczytywać dane z innych tagów.

RFID w systemach bezpieczeństwa

Aby zmniejszyć liczbę wypadków z udziałem tych pojazdów, wyznacza się dla nich trasy niekolidujące z tymi, którymi najczęściej przemieszczają się pracownicy. Dynamika pracy zakładów produkcyjnych sprawia jednak, że nie można ich całkowicie odseparować. Alternatywą jest wykrywanie możliwości wystąpienia takiej kolizji z takim wyprzedzeniem, aby kierowca lub przechodzień zdążyli zareagować. W jednej z brytyjskich fabryk wdrożono system bezpieczeństwa tego typu wykorzystujący technologię RFID. W wózkach widłowych zainstalowano czytniki, natomiast wszystkim pracownikom rozdano breloczki z aktywnymi znacznikami RFID (z baterią litową) działającymi na częstotliwości 2,4 GHz. Czytniki można regulować tak, by reagowały na tagi w odległości od 0,5 m do 6,5 m z tyłu lub z przodu pojazdu oraz do 4 m po jego bokach. Gdy znacznik zostanie wykryty, uruchamiany jest sygnał dźwiękowy lub świetlny, w niektórych modelach wózków automatycznie zmniejszana jest również prędkość. Jako dodatkowe zabezpieczenie breloczki wyposażono w specjalny przycisk, którego naciśnięcie aktywuje zabezpieczenie w wózku przy większej odległości niż wcześniej ustalona wartość progowa. Operatorzy wózków widłowych, którzy również otrzymują breloczki RFID w czasie prowadzenia tych pojazdów, muszą je umieszczać w specjalnych dezaktywujących uchwytach zamontowanych w kabinie. |

STANDARDY

W związku z rosnącą popularnością technologii RFID konieczna stała się normalizacja zasad, według których systemy tego typu są realizowane. Wytyczne te są zawarte w różnych specyfikacjach, w opracowanie których zaangażowało się kilka międzynarodowych organizacji.

W związku z rosnącą popularnością technologii RFID konieczna stała się normalizacja zasad, według których systemy tego typu są realizowane. Wytyczne te są zawarte w różnych specyfikacjach, w opracowanie których zaangażowało się kilka międzynarodowych organizacji.

Największą aktywnością w tym zakresie wykazały się dotychczas ISO, EPCglobal, ETSI (European Telecommunications Standards Institute) oraz FCC (Federal Communications Commission).

Normy przez nie opracowane standaryzują takie kwestie, jak komunikacja między znacznikami i czytnikami (interfejs radiowy), format danych i metody ich kodowania, sposoby testowania zgodności z danym standardem oraz metody zapewniające interoperacyjność różnych aplikacji i systemów RFID. Przykładem jest grupa specyfikacji z serii ISO 18000.

Składa się ona z siedmiu norm, w których scharakteryzowano interfejs radiowy dla różnych pasm częstotliwości. Oprócz tego ISO opracowało też standardy normujące znakowanie zwierząt (ISO 11785 i ISO 11784) oraz zastosowanie technologii RFID w kartach zbliżeniowych (ISO 14443 oraz ISO 15693). Powszechnie stosuje się również m.in. wytyczne standardu EPC Gen 2 opracowanego przez EPCglobal dla technologii RFID w paśmie UHF.

W ostatnich dwóch latach, a więc po czasie dekoniunktury, przemysł wrócił do inwestowania - jak wpłynęło to na omawianą branżę? Czy polskie firmy inwestują w RFID?

Technologia RFID stała się realną alternatywą dla tradycyjnych etykiet "optycznych", szczególnie gdy nastąpił istotny spadek ceny znaczników przy masowych zastosowaniach, choć czynnik kosztowy znaczników wydaje się nadal kluczowy dla dalszego wzrostu branży. Obserwujemy, że mimo upływu już wielu lat od powstania, systemy RFID często są nadal postrzegane jako nowinka, z wszystkimi tego konsekwencjami. Do nich należy efekt wstępnego przeszacowania możliwości i realiów technicznych, a także zbyt późne wykonanie kalkulacji zwrotu z inwestycji. Finalnie wybory inwestorów są oparte na rzetelnych analizach, gdzie przeważają argumenty zachowawcze i konserwatywne, efektem czego są tradycyjne aplikacje z kodami kreskowymi lub 2D (głównie sektor motoryzacyjny i elektroniczny).

Niestety, proces decyzyjny jest nadal wydłużony za sprawą kosztów, jakie trzeba ponieść w początkowych etapach inwestycji.

Oczywiście nie bez znaczenia są też nowe technologie, które pozwalają na udoskonalanie istniejących rozwiązań. Odbiorcy przemysłowi zaczynają dostrzegać korzyści płynące z inwestycji w RFID, aczkolwiek są oni cały czas ostrożni w podejmowaniu decyzji. Wprawdzie więc widać zainteresowanie, ale czy przełoży się ono na wdrożenia i aplikacje - czas pokaże. |

ZALETY I WADY TECHNOLOGII RFID

Największą konkurencję dla opisywanej technologii stanowią kody kreskowe, dlatego to w zestawieniu z nimi najłatwiej można przedstawić jej główne zalety oraz wady (patrz tabela 3). Jedną z najważniejszych zalet RFID jest to, że odczyt i zapis nie wymagają zapewnienia bezpośredniej widoczności między znacznikiem i czytnikiem.

Największą konkurencję dla opisywanej technologii stanowią kody kreskowe, dlatego to w zestawieniu z nimi najłatwiej można przedstawić jej główne zalety oraz wady (patrz tabela 3). Jedną z najważniejszych zalet RFID jest to, że odczyt i zapis nie wymagają zapewnienia bezpośredniej widoczności między znacznikiem i czytnikiem.

Dzięki temu operacje te można zautomatyzować, a także zrealizować szybciej. Ponieważ w przypadku kodów kreskowych bezpośrednia widoczność jest konieczna, możliwości w zakresie rozmieszczenia etykiet są ograniczone. Wpływa to na projekt produktu. Przykładem są płytki drukowane.

Ewentualność ich oznakowania kodem paskowym należy uwzględnić na wczesnym etapie projektu, tzn. już w czasie planowania położenia poszczególnych komponentów elektronicznych. Niektóre z nich, zwłaszcza te o dużych rozmiarach (przykładowo radiatory) lub o nietypowych kształtach, mogą bowiem zasłaniać etykietę.

Z tego powodu nie można też używać kodów kreskowych do oznaczania produktów, które będą umieszczone w obudowach lub w paczkach. Dyskwalifikuje to tę metodę znakowania w wielu zastosowaniach.

Jakiego typu systemy i znaczniki RFID są u nas wykorzystywane najczęściej? Co wchodzi w skład takich systemów, patrząc ze strony dostawcy? Jakie są nowości?

Systemy takie są najczęściej integrowane w układach sterowania maszyn czy całych linii przemysłowych, a komunikacja odby wa się za pośrednictwem standardów sieci przemysłowych, takich jak Profibus, Profinet czy EthernetIP. Systemy UHF, które jeszcze ciągle nazwać można nowością, stanowią obecnie mniejszość wśród wdrażanych rozwiązań, jednak ze względu na swoje parametry, czyli odległość działania do kilku metrów oraz bardzo niskie koszty nośników w formie etykiet, widzimy dla tych systemów wiele możliwości zastosowań w przyszłości.

Pierwszym z nich są modele stacjonarne, czyli mocowane na stałe w określonych miejscach, przez które przejeżdża towar - na przykład na bramach wjazdowych w magazynach lub przy taśmach produkcyjnych. Drugi typ rozwiązań to komputery mobilne wyposażone w czytnik RFID. Z racji swoich konstrukcji i niewielkich gabarytów pełnią one funkcję wygodnych przenośnych terminali, z których korzystają pracownicy poruszający się po terenie zakładów. Przy wyborze rozwiązań sprzętowych do rejestrowania danych bardzo ważne jest zwrócenie uwagi na szereg parametrów urządzeń i odpowiednie ich dopasowanie do środowiska, w którym będą pracowały. Czynnikami, które warto wziąć pod uwagę, są: wydajność, skuteczność i liczba odczytów, także, co bardzo ważne, odporność na wysokie/niskie temperatury i uszkodzenia mechaniczne, które zdarzają się w trudnym i wymagającym środowisku przemysłowym.

Dostawca, oferując kompletny system, dostarcza oprócz nośników: głowice czytająco/zapisujące informacje, system komunikacyjny integrujący system RFID z systemem nadrzędnym. Obecnie wykorzystywane do tego celu są przede wszystkim protokoły sieciowe, jak Profibus-DP, Profinet, Modbus-TCP, Ethernet/IP, DeviceNet.

Przy integracji z systemami nadrzędnymi wykorzystuje się tę samą platformę sprzętowo-programową, jak dla wszystkich technologii automatycznej identyfikacji SICK w ramach koncepcji ID-Pro. Dzięki temu mamy całkowitą wymienność i uniwersalność podłączeń oraz możliwość łączenia RFID z kodami kreskowymi i 2D. Dostępne są wszystkie uznane standardy i platformy komunikacyjne w przemyśle, choć przyszłe trendy wyznaczają już te z "ether" i/lub "net" w nazwie.

Znaczenie ułatwia to obsługę urządzeń - nie ma konieczności instalacji i zakupu dodatkowego oprogramowania narzędziowego. Część producentów oferuje też gotowe biblioteki do integracji ze sterownikami PLC. W zakresie transponderów i anten również pojawiają się nowe rozwiązania. Dla pasywnych rozwiązań dostępne są na rynku anteny pozwalające osiągnąć coraz większe zasięgi (do 15 m) oraz transpondery z poszerzonym zasięgiem (np. do 8 m). Specjalne wykonania umożliwiają zastosowania w trudnych warunkach środowiskowych (np. stopień ochrony IP69K, temperatury do 160°C, odczyt obiektów szybko poruszających się, czy możliwość mocowania na powierzchniach metalowych). |

RFID A KODY KRESKOWE

Kody kreskowe są ponadto drukowane zwykle na papierowych etykietach i dlatego są podatne na zniszczenie (poplamienie, zatarcie, podarcie itp.). Wówczas stają się nieczytelne. Odczyt kodu jest też utrudniony, jeżeli etykieta zostanie umieszczona w nietypowym miejscu lub w nietypowej orientacji.

Kody kreskowe są ponadto drukowane zwykle na papierowych etykietach i dlatego są podatne na zniszczenie (poplamienie, zatarcie, podarcie itp.). Wówczas stają się nieczytelne. Odczyt kodu jest też utrudniony, jeżeli etykieta zostanie umieszczona w nietypowym miejscu lub w nietypowej orientacji.

Kolejnym problemem jest to, że informacji zapisanej w kodzie kreskowym nie można zaktualizować. W razie takiej potrzeby, na przykład gdy dane zostaną błędnie zakodowane lub wystąpi zmiana wersji, nazwy lub ceny produktu, trzeba zastąpić starą etykietę nowym kodem z obowiązującymi informacjami.

Ograniczenia te nie dotyczą znaczników RFID, co w zastosowaniach wymagających dużej elastyczności i odporności na trudne warunki otoczenia jest dużą zaletą. Niestety na ich działanie negatywnie mogą wpływać m.in. zaburzenia elektromagnetyczne, wilgotność oraz bliskość metali.

Zaletą technologii RFID jest również możliwość zastosowania różnych metod ochrony danych, na przykład zabezpieczenia dostępu do pamięci znaczników hasłem. Kody kreskowe natomiast, nawet zaszyfrowane, zawsze można skopiować.

Ponadto wraz z postępem miniaturyzacji transpondery RFID zajmują coraz mniej miejsca, można też zapisywać w nich więcej informacji. Ich wadą pozostaje jednak wciąż koszt, który jest większy w porównaniu do ceny kodów paskowych, zwłaszcza w przypadku znaczników o większej funkcjonalności.

Jakie warunki na dostawców i oferowane przez nich produkty nakładają klienci przemysłowi? Jak istotna jest odpowiednia integracja systemu i jego dopasowanie do aplikacji klienta?

Parametry pozostałych komponentów systemu RFID (głowice, interfejsy) nie są tak ważne, jednakże klient chętniej wybierze to rozwiązanie, które zapewnia łatwiejszą integrację oraz elastyczność przy rozbudowie. Głównym czynnikiem jest wciąż cena, chociaż powoli się to zmienia. Klienci coraz częściej zdają sobie sprawę, że pewne początkowe nakłady finansowe, nawet te wysokie, szybko przyniosą zwrot kosztów dzięki bardziej wydajnej produkcji. Integracja systemu i jego dopasowanie do aplikacji klienta powinno odbyć się w miarę "bezboleśnie", możliwie jak najmniej ingerując w obecną strukturę produkcji.

Transponder jest nośnikiem istotnej informacji - jeśli zastosowano jego nieodpowiedni rodzaj lub sam system ma ograniczenia, może to powodować więcej problemów, niż przynosić korzyści. Coraz istotniejszą rolę odgrywa też oprogramowanie narzędziowe służące do konfiguracji i diagnostyki. Spotkałem się z użytkownikiem, który nie pozwalał na instalowanie dodatkowych aplikacji na komputerze służb utrzymania ruchu. Proces dopuszczenia aplikacji narzędziowej przez służby IT trwał zbyt długo i kosztował zbyt drogo - produkt musiał mieć interfejs WWW. Jeżeli zaś chodzi o wymagania stawiane przez odbiorców przemysłowych, to zależą one od aplikacji. W niektórych zastosowaniach w zupełności wystarczają proste transpondery, w innych należy stosować wersje w wykonaniach specjalnych. Te ostatnie cechują się podwyższonym zakresem temperatur pracy, wysokim stopniem IP oraz możliwością montażu na powierzchniach metalowych. Istotne są też możliwości samych czytników - nie zawsze podstawowe wersje urządzeń mogą spełnić wymagania klienta. Liczy się również kompletne portfolio produktów obejmujące czytniki, anteny i transpondery. W zakresie transponderów zdarzają się aplikacje "łączone", gdyż nie wszyscy producenci mają całą gamę produktów. Wtedy na etapie doboru sprzętu należy przetestować kompletne rozwiązanie.

W niektórych przypadkach niezbędne wykonanie specjalnych atestów dopuszczających urządzenia do pracy w określonych środowiskach - np. linia urządzeń Kathrein RFID dla kopalń i petrochemii ma certyfikaty na zgodność z dyrektywą ATEX (ATmospere EXplosibles) dopuszczające stosowanie ich w strefach zagrożonych wybuchem. W przypadku zastosowań przemysłowych często ważna jest też możliwość wykonania przez dostawcę sprzętu komputerowych symulacji wpływu danego otoczenia na łączność radiową pomiędzy transponderem i anteną. Dzięki takim symulacjom można ustalić optymalne położenie i rodzaj transponderów, ograniczając do niezbędnego minimum kosztowne testy w warunkach rzeczywistych. |

RFID W PRZEMYŚLE

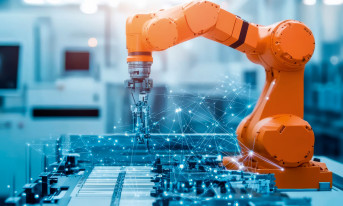

Technologia RFID jest coraz częściej wykorzystywana nie tylko w logistyce, handlu oraz kontroli dostępu, ale również w przemyśle. Systemy tego rodzaju stanowią często łącznik między środowiskiem produkcyjnym i systemami biznesowymi. Te ostatnie, śledząc przepływ oznakowanych materiałów, półproduktów i gotowych produktów między kolejnymi etapami ich przetwarzania, mogą na bieżąco monitorować przebieg poszczególnych procesów.

Technologia RFID jest coraz częściej wykorzystywana nie tylko w logistyce, handlu oraz kontroli dostępu, ale również w przemyśle. Systemy tego rodzaju stanowią często łącznik między środowiskiem produkcyjnym i systemami biznesowymi. Te ostatnie, śledząc przepływ oznakowanych materiałów, półproduktów i gotowych produktów między kolejnymi etapami ich przetwarzania, mogą na bieżąco monitorować przebieg poszczególnych procesów.

Ułatwia to synchronizację różnych etapów produkcji, realizowanych często w kilku halach oraz w obrębie wielu linii produkcyjnych. Pozwala to m.in. zachować ciągłość dopływu surowców do produkcji, a tym samym ograniczyć przestoje, które w skrajnych wypadkach mogą nawet wstrzymać pracę całego zakładu.

Wpływa to również na efektywność zarządzania powierzchnią magazynową oraz terminowość realizacji zleceń. Systemy RFID są też używane do monitorowania przepływu różnych zasobów zakładu, na przykład maszyn lub narzędzi wypożyczanych przez różne działy oraz poszczególnych pracowników.

Dzięki temu szybko można je zlokalizować, gdy są pilnie potrzebne w innej części fabryki lub uzupełnić braki w wypadku zgubienia lub uszkodzenia konkretnego narzędzia. Znaczniki RFID, zwykle wielokrotnego użytku, mogą również pełnić funkcję przenośnych baz danych.

W takim wypadku zapisuje się w nich różne informacje, na przykład instrukcję montażu oznakowanej w ten sposób części. Informacje te są później odczytywane na stanowisku produkcyjnym, gdzie na przykład pozwalają odpowiednio zaprogramować robota lub stanowią podpowiedź dla pracowników wykonujących dane zadanie.

PODSUMOWANIE

Według BCC Research wartość rynku systemów RFID (łącznie znaczników, czytników oraz oprogramowania), która w 2010 roku wyniosła ponad 6 mld dol., zwiększy się do ponad 11 mld dol. w 2015, a roczny wzrost wyniesie średnio 12% (patrz rys. 2).

Popyt na te produkty będzie zwiększał się głównie dzięki temu, że technologia ta rozwija się równolegle ze wzrostem oczekiwań odbiorców, co zachęca do jej wykorzystywania w coraz to nowych zastosowaniach. Postęp dotyczy zwłaszcza obniżania się kosztów wdrażania takich systemów, zwiększania prędkości transmisji oraz pojemności pamięci znaczników.

Rozwijane są również metody zwiększające niezawodność oraz bezpieczeństwo transmisji danych. Istotny jest ponadto postęp w zakresie standaryzacji, która zwykle sprzyja upowszechnianiu się dobrych praktyk wśród producentów. Dzięki temu z czasem z rynku znikają produkty niekompatybilne, których wymiana w razie awarii lub uszkodzenia jest trudna oraz kosztowna.

Monika Jaworowska

Jednym z etapów wydobycia kopalin jest umieszczenie ładunków wybuchowych w otworach w ścianie chodnika. Po eksplozji skały należy przewieźć do miejsca składowania z użyciem specjalistycznego sprzętu. W celu poprawy wydajności tego procesu w pewnej kopalni w Skandynawii wdrożono system RFID.

Jednym z etapów wydobycia kopalin jest umieszczenie ładunków wybuchowych w otworach w ścianie chodnika. Po eksplozji skały należy przewieźć do miejsca składowania z użyciem specjalistycznego sprzętu. W celu poprawy wydajności tego procesu w pewnej kopalni w Skandynawii wdrożono system RFID. Jeden z producentów samolotów pracuje nad systemem RFID do identyfikacji podzespołów tych pojazdów. Jego głównym komponentem będą znaczniki zgodne ze standardem EPC Gen 2, w których zapisywane będą najważniejsze dane na temat każdej części.

Jeden z producentów samolotów pracuje nad systemem RFID do identyfikacji podzespołów tych pojazdów. Jego głównym komponentem będą znaczniki zgodne ze standardem EPC Gen 2, w których zapisywane będą najważniejsze dane na temat każdej części. Sławomir Bieńkowski, Kathrein Poland

Sławomir Bieńkowski, Kathrein Poland Piotr Żukowski, HARTING

Piotr Żukowski, HARTING Tomasz Dzideczek, Motorola Solutions

Tomasz Dzideczek, Motorola Solutions Sławomir Demianiuk, Sick

Sławomir Demianiuk, Sick Daniel Oszczęda, Balluff

Daniel Oszczęda, Balluff Jeden z europejskich producentów opon w ramach modernizacji zakładu zdecydował się wdrożyć system RFID. Celem było usprawnienie przepływu materiałów do produkcji. Dotychczas bowiem pracownicy musieli samodzielnie odnajdywać na terenie zakładu wózki, które są używane do transportu materiałów i półproduktów między różnymi stanowiskami montażowymi.

Jeden z europejskich producentów opon w ramach modernizacji zakładu zdecydował się wdrożyć system RFID. Celem było usprawnienie przepływu materiałów do produkcji. Dotychczas bowiem pracownicy musieli samodzielnie odnajdywać na terenie zakładu wózki, które są używane do transportu materiałów i półproduktów między różnymi stanowiskami montażowymi. Potrącenia przez wózki widłowe to jedna z częstych przyczyn urazów pracowników hal produkcyjnych i magazynowych. Do takich zdarzeń dochodzi nieumyślnie, zwykle z powodu nieuwagi kierujących lub przechodniów. Ich występowaniu sprzyja również wysoki poziom hałasu, jaki panuje w takich miejscach.

Potrącenia przez wózki widłowe to jedna z częstych przyczyn urazów pracowników hal produkcyjnych i magazynowych. Do takich zdarzeń dochodzi nieumyślnie, zwykle z powodu nieuwagi kierujących lub przechodniów. Ich występowaniu sprzyja również wysoki poziom hałasu, jaki panuje w takich miejscach. Bartłomiej Besz, Turck

Bartłomiej Besz, Turck