WYBÓR SILNIKA

Rys. 7. Średni moment oporowy wyznacza się na podstawie wartości momentu w różnych fazach ruchu

W kolejnym kroku parametry silnika przeanalizować należy pod kątem następujących parametrów aplikacji: maksymalnej prędkości oraz maksymalnego Tmax i średniego momentu oporowego TRMS. Pierwszy z nich można wyznaczyć na podstawie przyjętego profilu ruchu.

Następnie należy obliczyć maksymalny moment oporowy Tmax = Ta + Tc, który jest sumą dwóch składników: iloczynu Ta bezwładności systemu Js i przyspieszenia a oraz momentu oporowego Tc zależnego od sił grawitacji, tarcia lub innych sił zewnętrznych. Bezwładność systemu oblicza się z kolei jako sumę bezwładności obciążenia silnika oraz bezwładności jego wirnika, czyli Js = Jo + Jr.

Wyobraźmy sobie układ napędowy, w którym silnik ma wprawić w ruch obrotowy element w kształcie dysku. W celu obliczenia bezwładności Jo tego ostatniego należy najpierw wyznaczyć jego masę W według zależności:

W = π ⋅ (D/2)² ⋅ L ⋅ ρ,

gdzie D to średnica dysku, L - grubość dysku, a ρ - gęstość materiału z jakiego wykonano ten element. Do wyznaczenia bezwładności dysku służy z kolei formuła:

J0 = (W ⋅ r²)/(2 ⋅ g),

gdzie r - promień dysku, natomiast g - przyspieszenie ziemskie. Po zsumowaniu wartości tej wielkości z bezwładnością wirnika i przy założeniu, że tarcie przy obrocie dysku jest pomijalnie małe można wyznaczyć maksymalny moment oporowy (Tmax = Ta).

Druga wymagana wartość TRMS charakteryzuje średni moment oporowy, jaki może wystąpić w całym cyklu pracy układu napędowego. Jego wyznaczenie jest trudniejsze. W tym celu wymagana jest bowiem znajomość wartości następujących wielkości (rys. 7): momentu w czasie przyspieszania Ta, momentu podczas pracy ze stałą prędkością Tc, momentu w czasie zwalniania Td, momentu w czasie zatrzymania Th oraz długości przedziałów czasowych, w których prędkość: rośnie ta, pozostaje niezmienna tc, maleje td oraz jest równa zero th. Moment znamionowy można obliczyć, korzystając z zależności:

Druga wymagana wartość TRMS charakteryzuje średni moment oporowy, jaki może wystąpić w całym cyklu pracy układu napędowego. Jego wyznaczenie jest trudniejsze. W tym celu wymagana jest bowiem znajomość wartości następujących wielkości (rys. 7): momentu w czasie przyspieszania Ta, momentu podczas pracy ze stałą prędkością Tc, momentu w czasie zwalniania Td, momentu w czasie zatrzymania Th oraz długości przedziałów czasowych, w których prędkość: rośnie ta, pozostaje niezmienna tc, maleje td oraz jest równa zero th. Moment znamionowy można obliczyć, korzystając z zależności:

TRMS = √[(Ta² ⋅ ta + Tc² ⋅ tc + Td² ⋅ td + Th² ⋅ th)/(ta + tc + th)]

Po wyznaczeniu parametrów obciążenia w odniesieniu do nich przeprowadzić należy analizę parametrów silnika według schematu przedstawionego na rysunku 8.

Przykładowe produkty

Wybierając silnik, należy pamiętać, że na jego całkowity koszt składa się cena zakupu, wydatki ponoszone na naprawy i konserwację oraz koszty operacyjne, głównie wydatki na zasilającą go energię elektryczną. Ich udział wynosi średnio odpowiednio 2%, 2% oraz aż 96%. W większości przypadków można założyć, że mniejszy moment napędowy można uzyskać w silniku o mniejszych wymiarach, a zatem tańszym. Takie urządzenie zużywa też mniej energii oraz wymaga stosowania wzmacniacza o mniejszym poborze mocy i w mniejszej cenie. Należy zatem unikać przewymiarowywania parametrów silnika, chociaż warto przy tym zachować ich rozsądny zapas. Przede wszystkim trzeba pamiętać o tym, że komponenty mechaniczne (sprzęgła, łożyska, itp.) z czasem się zużywają. Oprócz naturalnego zużycia materiału przyczyniają się do tego m.in. warunki pracy. W rezultacie rośnie moment oporowy obciążenia silnika. Ponadto odpowiedni zapas parametrów umożliwi w przyszłości rozbudowanie systemu napędowego lub zmianę jego obciążenia bez konieczności wymiany silnika. Za dopuszczalne uznaje się przewymiarowanie nieprzekraczające 20%. PRZETWORNIKI RUCHU

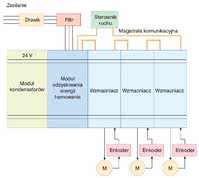

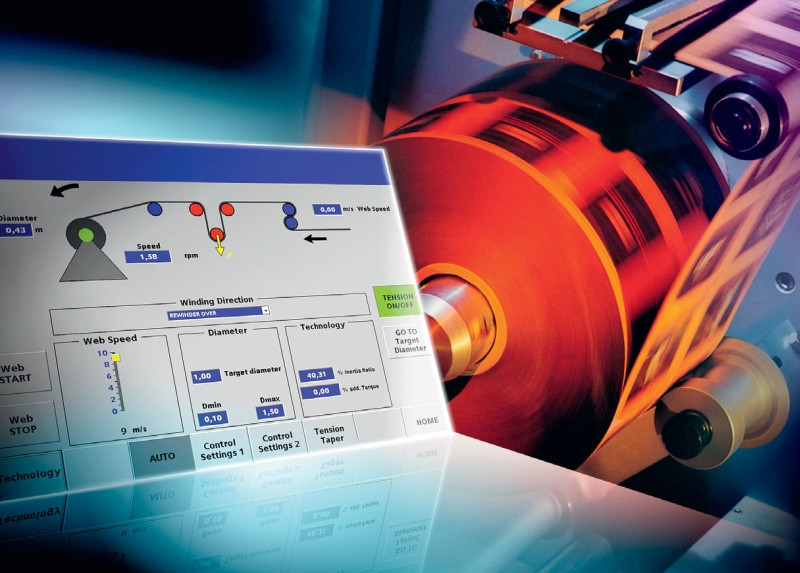

Rys. 8. Wybór silnika to proces wieloetapowy Elementem pomiarowym w serwonapędach mogą być przetworniki ruchu różnego typu. Najpopularniejsze z nich to: resolwery i enkodery. Te pierwsze to przetworniki indukcyjne, które składają się z wirnika i stojana. Napięcia indukowane w uzwojeniach stojana są proporcjonalne do kąta obrotu wirnika, a sygnał wyjściowy jest analogowy. Rozdzielczość przetworników tego typu zależy zatem od rozdzielczości przetwornika analogowo-cyfrowego (zwykle 14-bitowego). Resolwery charakteryzuje duża wytrzymałość na trudne warunki otoczenia, w tym wibracje, zapylenie oraz wysokie temperatury - ich wadą jest natomiast mniejsza dokładność pomiaru w porównaniu do Rys. 9. Serwonapęd wieloosiowy Najważniejsze parametry wzmacniaczy serwosystemów, które należy porównać z wymaganiami aplikacji, to: moc oraz zakresy napięć i prądów wejściowych i wyjściowych. Zbyt duże natężenie prądu wyjściowego może uszkodzić silnik, natomiast zbyt małe nie pozwoli na wytworzenie wymaganego momentu napędowego. Zbyt niskie napięcie uniemożliwi z kolei uzyskanie maksymalnej prędkości silnika. Oprócz tego niektóre aplikacje wymagają specyficznych rozwiązań. Na przykład w wypadku napędów do sterowania silnikami bezszczotkowymi ważną kwestią jest także rodzaj komutacji elektronicznej, jaką dany wzmacniacz realizuje. Najczęściej jest to jedna z dwóch metod: sześciostopniowa lub sinusoidalna. W pierwszej klucze tranzystorowe przełączające prąd do poszczególnych uzwojeń silnika są sterowane przebiegami prostokątnymi, a w drugiej - przebiegiem sinusoidalnym. Zaletą komutacji pierwszego typu jest łatwość realizacji, a wadą - mniejsza dokładność sterowania oraz większe pulsacje momentu obrotowego, zwłaszcza przy małych prędkościach. Bardziej złożone maszyny wymagają sterowania wieloosiowego. W takim wypadku najlepsze są systemy zintegrowane, w których jeden wzmacniacz zasila kilka silników (rys. 9). Tymi ostatnimi steruje jeden kontroler, który synchronizuje pracę poszczególnych osi. Taka konfiguracja ma liczne zalety. Jedną z nich jest oszczędność energii zasilającej dzięki wykorzystaniu energii hamowania. Mimo że zależy to od specyfiki maszyny, istnieje bowiem duże prawdopodobieństwo, że równocześnie część silników będzie przyspieszać, pobierając energię, a część będzie hamować, wytwarzając ją. Zasilanie wszystkich elementów serwosystemu z jednego źródła ogranicza również wydatki na sprzęt (pojedyncze złącza, kable, filtry, itp.). CZĘŚĆ III - INTEGRACJA I APLIKACJEW drugiej części artykułu omówione zostaną przykładowe aplikacje serwonapędów oraz różne kwestie związane z ich komunikacją, bezpieczeństwem i integracją w systemach. Monika Jaworowska Ilustracja tytułowa: Oprogramowanie Converting Toolbox firmy Siemens zawierające funkcje software’owe związane z różnymi aplikacjami serwonapędowymi - na zdjęciu wizualizacja pracy nawijarki/odwijarki.

Powiązane treści

Napędy kompatybilne elektromagnetycznie

Motion control. Jak tworzyć systemy serwonapędowe? Część 2

Nowoczesne i wytrzymałe zaciski firmy Zimmer

Kompletne rozwiązania sterowania ruchem

Kompletny serwonapęd w terminalu EtherCAT. Rewolucja w dziedzinie techniki serwonapędowej

Ezi-SERVO-PR - napędy sterowane przez sieć

Serwonapędy napędzają biznes

CDM - zarządzanie konserwacją. Zielone światło dla Twojej produkcji

Pozycjonowanie ze sterowaniem programowym w falowniku Lenze 8400 TopLine

Multiprojekt szkoli z programowania PLC, paneli i serwonapędów

Serwomechanizmy elektrohydrauliczne Część 2: modelowanie i regulacja

Serwomechanizmy elektrohydrauliczne część 1

Serwonapędy dla inżyniera

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Serwokontroler AC DigitAX ST

Serwokontroler AC DigitAX ST Serwosilniki MCS

Serwosilniki MCS Serwonapędy i serwosilniki Accurax G5

Serwonapędy i serwosilniki Accurax G5 Serwosilniki synchroniczne z serii CMP

Serwosilniki synchroniczne z serii CMP Serwowzmacniacze z serii MR-E-A/AG i serwosilniki HF-KE

Serwowzmacniacze z serii MR-E-A/AG i serwosilniki HF-KE Serwonapędy z serii Acopos mini

Serwonapędy z serii Acopos mini Serwonapędy z serii SINAMICS S110

Serwonapędy z serii SINAMICS S110 Moc wyjściowa: 100 W - 3,5 kW. Komunikacja w sieci Ethernet, za pośrednictwem różnych protokołów sieciowych (Sercos III, Profinet IO, EtherNet/IP and EtherCat) i Profibus. Interfejs wieloenkoderowy. Zintegrowany rezystor hamowania i funkcje bezpieczeństwa.

Moc wyjściowa: 100 W - 3,5 kW. Komunikacja w sieci Ethernet, za pośrednictwem różnych protokołów sieciowych (Sercos III, Profinet IO, EtherNet/IP and EtherCat) i Profibus. Interfejs wieloenkoderowy. Zintegrowany rezystor hamowania i funkcje bezpieczeństwa. Serwonapęd MicroFlex e150

Serwonapęd MicroFlex e150 Biorąc pod uwagę liczbę modeli serwosilników i napędów dostępnych na rynku, analiza w opisany sposób każdej możliwej kombinacji serwonapęd-obciążenie zajęłaby bardzo dużo czasu. Dlatego najczęściej na tym etapie korzysta się ze specjalnego oprogramowania, które automatyzuje ten proces, przyspiesza go i pozwala porównać większą liczbę urządzeń.

Biorąc pod uwagę liczbę modeli serwosilników i napędów dostępnych na rynku, analiza w opisany sposób każdej możliwej kombinacji serwonapęd-obciążenie zajęłaby bardzo dużo czasu. Dlatego najczęściej na tym etapie korzysta się ze specjalnego oprogramowania, które automatyzuje ten proces, przyspiesza go i pozwala porównać większą liczbę urządzeń.