CZĘŚĆ 2. SPAWANIE BLACH

SPAWANIE - PRZEGLĄD TECHNIK

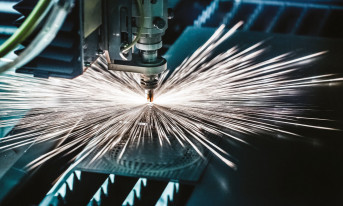

Wstępnie ukształtowane arkusze blach łączy się, spawając je ze sobą. Polega to na ich miejscowym stopieniu i zestaleniu. Złącze wypełnia się spoiwem, które stapia się wraz z materiałem rodzimym. Wyróżnia się kilka metod spawania, m.in. gazowe i elektryczne.

Wstępnie ukształtowane arkusze blach łączy się, spawając je ze sobą. Polega to na ich miejscowym stopieniu i zestaleniu. Złącze wypełnia się spoiwem, które stapia się wraz z materiałem rodzimym. Wyróżnia się kilka metod spawania, m.in. gazowe i elektryczne.

W spawaniu gazowym źródłem ciepła jest płomień palnika powstający w wyniku spalania gazu, zazwyczaj acetylenu, rzadziej wodoru albo propanu. Do zalet tej metody zalicza się: szybkość, wydajność, możliwość łączenie zarówno blach cienkich, jak i grubych, i niższą cenę urządzeń w porównaniu z innymi technikami. Niestety pewnych materiałów nie da się w ten sposób spawać albo jest to utrudnione. Problem ten dotyczy stali o wyższej zawartości węgla, tych odpornych na korozję oraz aluminium. Ponadto spoiny są mniej estetyczne od tych wykonanych pozostałymi metodami.

W kolejnej metodzie źródłem ciepła jest łuk elektryczny. Odmianą tej techniki jest spawanie w osłonie gazowej. Można je zrealizować na kilka sposobów.

|

Jakość obróbki elementów ze stali powinna być sprawdzana. Kontroli poddawane muszą być m.in.: wykończenie krawędzi, gładkość powierzchni, kształt oraz wymiary. W tym celu używane są różne metody inspekcji i pomiarowe. Przykładem są systemy wizyjne. Inspekcja wizyjna części samochodowych

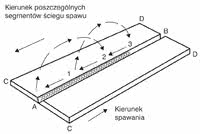

Każdy z nich jest oznakowany Rys. 6. Spawanie techniką backstep zapobiega wypaczaniu blach Gdy gorąca spoina chłodzi się, zastygając kurczy się. Powoduje to ściągnięcie połączonych krawędzi blachy, co ją wypacza. Cienkie arkusze są na to podatniejsze, podobnie jak stal nierdzewna, która w porównaniu do stali węglowych ma większy współczynnik rozszerzalności cieplnej oraz mniejszą przewodność termiczną. Chociaż skrzywiania się blach nie da się całkiem uniknąć, można je zminimalizować. W tym celu przykładowo powinno się unikać przewymiarowywania spoin - im większa spoina, tym silniej będzie się kurczył. Ponadto zamiast ciągłych spoin trzeba wykonywać przerywane. Arkusze warto także spawać z obu stron, wówczas bowiem siły wypaczające blachę wzajemnie się niwelują. Połączenie należy wykonywać w postaci mniejszej liczby większych spoin, zamiast większej liczby tych mniejszych, bowiem efekt kurczenia się każdej z nich kumuluje się. Można również, przede wszystkim w spawaniu niezautomatyzowanym, ścieg spoiny wykonać specjalną techniką (backstep) (rys. 6). Ponadto warto dobrze zaplanować sekwencję wykonywania kolejnych spoin w taki sposób, by kurczenie się spoiny w jednym miejscu przeciwdziałało temu w innym. Najczęściej stosowanym rozwiązaniem jest jednak unieruchomienie arkuszy w czasie spawania przy użyciu zacisków albo innych mocowań. ROBOTYZACJA SPAWANIA

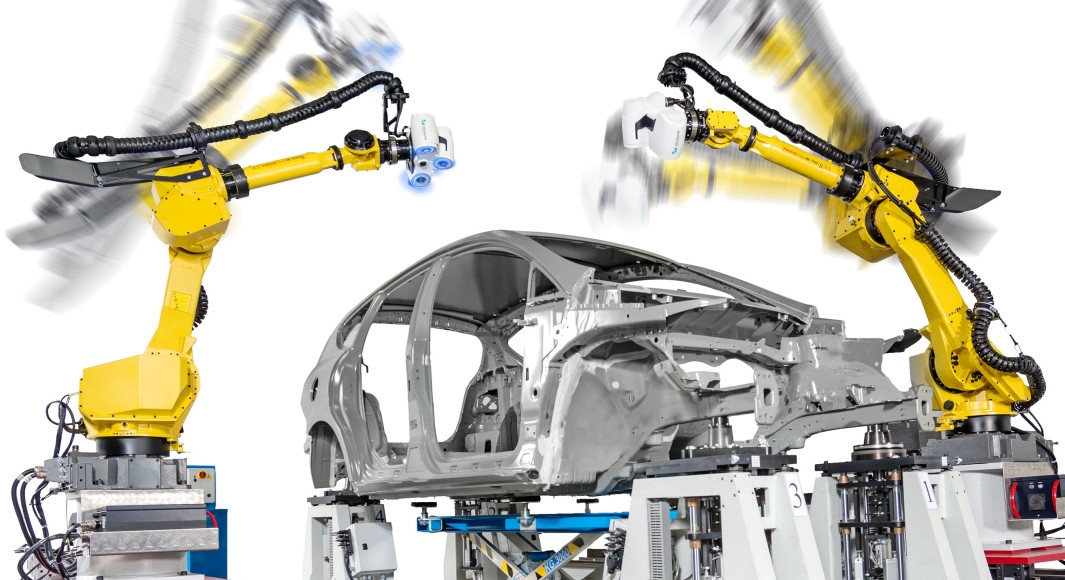

Z drugiej strony automatyzacja tego procesu ma liczne zalety. Są to m.in. większa wydajność oraz powtarzalność, które mają szczególne znaczenie w produkcji na masową skalę. Ciągłość i jakość produkcji nie jest ponadto uzależniona od dostępności i kwalifikacji operatorów. Wyręczenie tych ostatnich robotami poprawia również ich bezpieczeństwo. Zastąpienie człowieka nie jest jednak proste. Podobnie jak operatora, także robota trzeba "nauczyć" spawania, aby wykonywał to zadanie w sposób powtarzalny. W wypadku tych maszyn cel ten jest osiągany przez ich programowanie. Wyróżnia się dwie metody programowania tych urządzeń: online i offline. JAK NAUCZYĆ ROBOTA SPAWANIA?

Rys. 7. Przykład ścieżki ruchu robota spawalniczego Pierwsza z nich polega na programowaniu robota na jego stanowisku pracy przez "nauczenie" go właściwej kolejności ruchów. Zadanie to należy do operatora. Za pomocą panelu sterującego albo joysticka porusza on ramieniem robota. Układ sterujący zapisuje współrzędne kolejnych punktów wyznaczających tory poszczególnych przemieszczeń albo współrzędne pozycji docelowej, jeżeli sposób jej osiągnięcia nie jest ważny. Do wad tej metody zalicza się: długi proces programowania, wymóg dostępności robota, a tym samym jego wyłączenie z realizacji innych zadań produkcyjnych i konieczność zaangażowania doświadczonego operatora. Rysunek 7 przedstawia przykład ścieżki ruchu. Pierwszy z jej punktów oznacza pozycję wyjściową. W tym położeniu ramię robota znajduje się w bezpiecznej odległości od stołu. W pozycji numer dwa przysuwa się ono trochę bliżej arkuszy, które zostaną połączone, ale wciąż na tyle daleko, by mieć pewność, że nie uderzy ono w nie. Położenie numer trzy jest pierwszym punktem właściwej ścieżki spawania. W kroku numer 4 włączana jest spawarka.

ZALETY I WADY PROGRAMOWANIA OFFLINEOba segmenty ścieżki są liniami prostymi. W kroku numer 8 spawarka jest wyłączana. Przejście z pozycji numer 8 na pozycję 9 pozwala na wycofanie ramienia robota na bezpieczną odległość od połączonych blach. Następnie wraca ono do położenia wyjściowego. Programowanie offline odbywa się poza stanowiskiem roboczym robota, w specjalnym programie symulacyjnym, w którym trajektorie wyznacza się na podstawie modeli cyfrowych przedmiotów malowania oraz modeli kinematycznych robotów. Zaletą tej metody jest możliwość przetestowania programu przez wizualizację procesu w komputerze. Ponadto wielokrotnie modyfikować można wcześniejsze programy. W komputerze łatwiej jest też przedstawić bardziej skomplikowane ruchy, korzystając z różnych funkcji danego oprogramowania. Co prawda koszt zakupu takiej aplikacji jest wysoki, jest to jednak wydatek jednorazowy. Zwykle zwraca się on dość szybko, ponieważ robot w trakcie prac nad programem nie musi być wyłączony z dotychczasowych zadań.

ADAPTACYJNE STEROWANIE ROBOTEM

Do znalezienia początku złącza albo krawędzi arkusza używane są przede wszystkim czujniki dotykowe i zbliżeniowe. Sensor dotykowy realizuje się, doprowadzając napięcie na przykład do dyszy, którą dostarczany jest gaz osłonowy, drutu spawalniczego albo dodatkowego próbnika. Kiedy końcówka tego elementu dotknie blachy, zwarcie jest wykrywane przez sterownik robota. Sensory zbliżeniowe to zwykle sensory indukcyjne. Do śledzenia przebiegu oraz wyznaczania wymiarów złącza używane są natomiast głównie systemy wizyjne i skanery laserowe. Monika Jaworowska

Spis treści

Powiązane treści

Nowa inwestycja firmy Schlegel

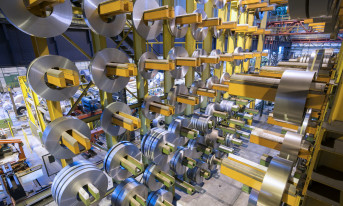

Przyszłość rynku blach elektrotechnicznych

Zrobotyzowane systemy spawalnicze Kawasaki - konfiguracja i programowanie

Roboty bezpieczne i niezawodne. Część 1

Mocne połączenie

Ruch robota z wyczuciem

System napędowy frezarki

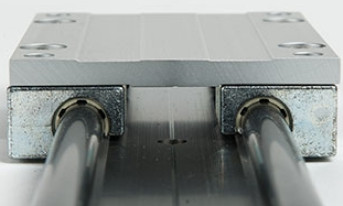

Toczenie i ślizg: hybrydowe łożyska liniowe igus w nowych rozmiarach

Absolutni specjaliści w dziedzinie spawania - perfekcyjne roboty KUKA do zadań specjalnych

Obróbka laserowa zyskuje na popularności

System SmartWire-DT firmy Eaton w praktyce - maszyna do spawania detali

Zrobotyzowane spawanie tworzyw sztucznych

Już za tydzień kolejne seminarium na temat zrobotyzowanego spawania

Unikalny robot spawalniczy za ćwierć miliona euro

Spawanie laserowe w teorii i w praktyce

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

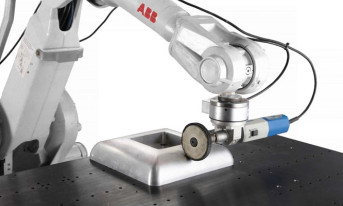

W pewnym zakładzie, w którym produkowane są podzespoły do samochodów, szukano sposobu na skrócenie czasu kontroli jakości spawanych komponentów instalacji odprowadzania spalin. Części te powinny ściśle spełniać wytyczne norm regulujących ich wymiary i stopień szczelności. Do tej pory pomiary tych wielkości wykonywane były ręcznie, na oddzielnych stanowiskach. Trwało to średnio około 15 minut dla każdego elementu, kilka razy dłużej niż proces jego spawania. Aby pomiar ten skrócić, zautomatyzowane stanowisko spawania zostało uzupełnione o stanowisko automatycznej inspekcji. Komponenty poddawane badaniom są do niego dostarczane na przenośniku.

W pewnym zakładzie, w którym produkowane są podzespoły do samochodów, szukano sposobu na skrócenie czasu kontroli jakości spawanych komponentów instalacji odprowadzania spalin. Części te powinny ściśle spełniać wytyczne norm regulujących ich wymiary i stopień szczelności. Do tej pory pomiary tych wielkości wykonywane były ręcznie, na oddzielnych stanowiskach. Trwało to średnio około 15 minut dla każdego elementu, kilka razy dłużej niż proces jego spawania. Aby pomiar ten skrócić, zautomatyzowane stanowisko spawania zostało uzupełnione o stanowisko automatycznej inspekcji. Komponenty poddawane badaniom są do niego dostarczane na przenośniku.

Ręczne spawanie z kilku powodów wciąż jest popularne. Przede wszystkim operator szybciej niż system zautomatyzowany adaptuje się do zmiennych warunków. Na przykład po wstępnej ocenie jakości krawędzi, które ma połączyć, jest on w stanie, wykonując kolejne fragmenty spoiny, na bieżąco regulować ustawienia spawarki. Jeżeli zauważy jakiś ubytek na krawędzi, przez który arkusze dzieli większa szczelina, wykonuje grubszą spoinę. Jeśli z kolei z powodu nierówności brzegi są zbyt blisko siebie, wykona on spoinę odpowiednio cieńszą.

Ręczne spawanie z kilku powodów wciąż jest popularne. Przede wszystkim operator szybciej niż system zautomatyzowany adaptuje się do zmiennych warunków. Na przykład po wstępnej ocenie jakości krawędzi, które ma połączyć, jest on w stanie, wykonując kolejne fragmenty spoiny, na bieżąco regulować ustawienia spawarki. Jeżeli zauważy jakiś ubytek na krawędzi, przez który arkusze dzieli większa szczelina, wykonuje grubszą spoinę. Jeśli z kolei z powodu nierówności brzegi są zbyt blisko siebie, wykona on spoinę odpowiednio cieńszą. Tomasz Nowak

Tomasz Nowak Aby robot - podobnie jak człowiek - również dostosowywał się do zmiennych warunków, kontroler tej maszyny powinien stosownie modyfikować parametry ruchu ramienia spawającego. Realizuje się to poprzez sterowanie adaptacyjne na podstawie informacji z czujników, w jakie wyposaża się robota. Ich zadaniem jest m.in.: detekcja krawędzi złącza, śledzenie jego przebiegu, żeby odpowiednio do niego zmieniało się położenie płomienia palnika oraz pomiar szerokości złącza w celu wykrycia wszelkich nieregularności i nieciągłości krawędzi.

Aby robot - podobnie jak człowiek - również dostosowywał się do zmiennych warunków, kontroler tej maszyny powinien stosownie modyfikować parametry ruchu ramienia spawającego. Realizuje się to poprzez sterowanie adaptacyjne na podstawie informacji z czujników, w jakie wyposaża się robota. Ich zadaniem jest m.in.: detekcja krawędzi złącza, śledzenie jego przebiegu, żeby odpowiednio do niego zmieniało się położenie płomienia palnika oraz pomiar szerokości złącza w celu wykrycia wszelkich nieregularności i nieciągłości krawędzi.