Oprogramowanie wizualizacyjne

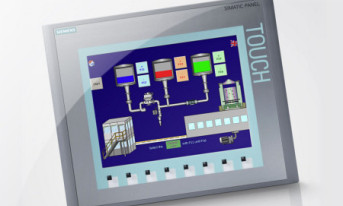

Podstawowe parametry pracy urządzenia albo systemu, który jest sterowany albo nadzorowany za pośrednictwem HMI, można wizualizować, korzystając z oprogramowania fabrycznie dostępnego w panelu operatorskim. Zazwyczaj producent zapewnia właściwe narzędzia, co oznacza brak konieczności ponoszenia dodatkowych kosztów przez użytkowników. Podstawowe parametry pracy urządzenia albo systemu, który jest sterowany albo nadzorowany za pośrednictwem HMI, można wizualizować, korzystając z oprogramowania fabrycznie dostępnego w panelu operatorskim. Zazwyczaj producent zapewnia właściwe narzędzia, co oznacza brak konieczności ponoszenia dodatkowych kosztów przez użytkowników.

Możliwości omawianych rozwiązań są ograniczone - zwykle obsługują one co najwyżej kilka okienek i niewiele zmiennych. W związku z tym podejście to sprawdza się przede wszystkim wtedy, kiedy za pośrednictwem panelu operatorskiego wydawane będą proste polecenia, a oczekiwania w zakresie prezentacji wyników są niewielkie.

W przeciwnym wypadku lepiej wybrać oprogramowanie wizualizacyjne, które można uruchamiać na komputerze przemysłowym albo urządzeniu panelowym. Jego zaletą jest niezależność od sprzętu - na przykład rozmiarów ekranu albo interfejsów komunikacyjnych. Ponadto ma ono więcej opcji konfiguracyjnych, zaimplementowaną obsługę różnych urządzeń i możliwość wymiany danych z innymi systemami, na przykład zarządzania bazami danych albo procesami produkcyjnymi i jest skalowalne (aplikacje jednostanowiskowe, klient-serwer). Oczywiście funkcje zależą każdorazowo od samego pakietu programowego i różnią się pomiędzy środowiskami różnych producentów.

W dedykowanym oprogramowaniu wizualizacyjnym dostępne są również rozbudowane biblioteki gotowych elementów graficznych. Wadą tego rozwiązania jest konieczność dodatkowego zakupu licencji na oprogramowanie, której koszt uzależniony może być od liczby stanowisk czy zmiennych.

Przykłady oprogramowania HMI

Wonderware InTouch

Pozwala na wymianę danych z innymi systemami przemysłowymi, ma bibliotekę gotowych obiektów graficznych, w tym zgodnych z Situational Awareness Library, komunikacja ze sterownikami PLC i urządzeniami stosowanymi w przemyśle. Występuje również w wersji mobilnej (InTouch Access Anywhere). Pozwala na wymianę danych z innymi systemami przemysłowymi, ma bibliotekę gotowych obiektów graficznych, w tym zgodnych z Situational Awareness Library, komunikacja ze sterownikami PLC i urządzeniami stosowanymi w przemyśle. Występuje również w wersji mobilnej (InTouch Access Anywhere).

Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe. Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe.

W przeciwieństwie do klasycznych, wykrywających pojedynczy punkt dotknięcia, nowe wersje wykrywają i interpretują dotknięcie w wielu miejscach jednocześnie. Pozwala to sterować wyświetlaczem za pomocą gestów, co jest bardziej intuicyjne i szybsze. Poza tymi zaletami, które już dawno temu docenili użytkownicy elektroniki użytkowej, w przypadku HMI w przemyśle wielodotyk ma dodatkowe walory.

Umiejętność korzystania z ekranów wielodotykowych, tak obecnie powszechna wśród dzieci i młodzieży, zaprocentuje w przyszłości skróceniem czasu uczenia nowych pracowników obsługi HMI. Dzięki temu dłużej będzie można szkolić ich w zakresie samego procesu produkcyjnego. Poza tym programując panel operatorski tak, żeby wykonanie określonych operacji wymagało wykonania konkretnych gestów, będzie się zapobiegać niezamierzonym uruchomieniom.

Może to poprawić bezpieczeństwo operatorów. Jeżeli na przykład do włączenia niebezpiecznej maszyny trzeba będzie koniecznie użyć obu rąk, jest to element ochrony przez nieszczęśliwym wypadkiem. Ponieważ ekrany dotykowe można obsługiwać w specjalnych rękawiczkach, a niektóre nawet w zwykłych (np. te, które wykorzystują detekcję promieniowania podczerwonego), operatorzy nie muszą ich zdejmować, co bywa konieczne przy korzystaniu z klawiatury. Zapewnia to oszczędność czasu, a ręce przez cały czas pozostają chronione.

Mobilne HMI

W przemyśle coraz częściej używa się przenośnych paneli operatorskich, których funkcję pełnią palmtopy, smartfony i tablety. Korzystając z nich, operator ma dostęp do systemu bez względu na to, gdzie się znajduje i może zdalnie nadzorować pracę instalacji. Jest to szczególnie korzystne w przypadku pracy w strefie zagrożonej wybuchem, tam gdzie panują ekstremalne temperatury albo istnieją wymogi co do sterylności. Ponadto dodatkowe wyposażenie smartfonów i tabletów - takie jak kamera i nawigacja GPS - można wykorzystać do tworzenia dokumentacji technicznej i lokalizowania operatora w celu udostępnienia mu tylko tych informacji, których w danej chwili potrzebuje.

Jak unikać problemów z przenośnymi HMI?

Aby zapobiec niespodziewanemu rozładowaniu się baterii panelu operatorskiego, trzeba kontrolować poziom ich naładowania i zaplanować harmonogram ładowania (warto rozważyć zakup wersji z dwoma kompletami baterii). Z kolei aby zabezpieczyć się na wypadek kradzieży albo zgubienia przenośnego HMI, należy ograniczyć osobom niepowołanym dostęp do zasobów zakładu, na przykład sprowadzając jego rolę do funkcji tzw. cienkiego klienta i chronić go i jego oprogramowanie hasłem.

Co cechuje przemysłowe HMI?

W przemyśle najlepiej sprawdzają się wzmocnione panele i tablety. Są one szczelne (IP42 do IP68), zakres temperatur ich pracy wynosi od -30 do 60°C. Są to urządzenia bezwentylatorowe, chronione przed uszkodzeniem mechanicznym gumowymi narożnikami i osłonami na krawędziach. Ekrany są zabezpieczone nakładkami przed zarysowaniem, zaś ich podświetlenie dostosowuje się do warunków otoczenia. Tego typu urządzenia są pokryte często powłoką antyrefleksyjną. Przenośne HMI spełniają zwykle wymagania normy MIL-STD 810G dla sprzętów wojskowych.

Jeżeli panel operatorski nie będzie używany w trudnych warunkach, można rozważyć stosowanie prywatnych urządzeń, czyli wykorzystać metodologię Bring Your Own Device (BYOD).

Wady i zalety BYOD

Pozwalając pracownikom używać własnych smartfonów i tabletów, pracodawca uzyskuje dostęp do sprzętu za darmo i nie musi przeprowadzać szkoleń z jego obsługi. Nie martwi się o aktualizację, rozbudowę i naprawy tych urządzeń. Aby uniknąć problemów z zapewnieniem każdemu odpowiedniego oprogramowania i fachowej pomocy lepiej wcześniej ustalić listę typów prywatnych urządzeń dopuszczonych do użytku w danym zakładzie. te znajdujące się poza terenem zakładu, powinno się automatycznie wylogowywać z sieci firmowej.

Niestety właścicielom sprzętu przenośnego nie można zabronić instalowania aplikacji do użytku prywatnego. Trudno też codziennie sprawdzać, czy urządzenie nie zostało zawirusowane. Dlatego BYOD raczej nie sprawdzi się w przypadku HMI z dostępem do głównych instalacji zakładu. W pozostałych przypadkach można rozważyć, czy zalety tego rozwiązania rekompensują jego wady.

|

OPROGRAMOWANIE I KOMUNIKACJA

Oprogramowanie narzędziowe jest bardzo ważnym aspektem tematyki wizualizacji w przemyśle. Nowoczesne środowiska software’owe obsługują m.in. technologię XML i wektorową grafikę, co znacząco poprawia jakość wizualizacji. Platforma programowa powinna również umożliwiać intuicyjne tworzenie aplikacji oraz przenoszenie ich pomiędzy HMI z wyświetlaczami o różnych rozmiarach. O oprogramowaniu piszemy w ramce zamieszczonej w artykule.

Inną istotną kwestią, która powinna być uwzględniona przy wyborze panelu operatorskiego, jest dostępność interfejsów komunikacyjnych. Warto poszukać takich modeli HMI, które obsługują jednocześnie wiele protokołów. Do tych standardowych należą dzisiaj interfejsy Ethernet oraz USB, a także cały czas popularny RS-232/485.

Grzegorz Ingielewicz Grzegorz Ingielewicz

B&R Automatyka Przemysłowa

- Jak zmieniają się technologie paneli operatorskich i jakie cechy tych urządzeń są istotne dla klientów?

Jedną z tendencji jest tu ukierunkowanie rozwoju na otwarte technologie znane ze świata IT, które wyznaczają trendy, oczekiwania i przyzwyczajenia użytkowników. Z drugiej strony oferują one ogrom rozwiązań ułatwiających przygotowywanie aplikacji, a także wychodzenie "poza zakłady przemysłowe".

Najlepszym przykładem mogą być wizualizacje wykonane w technologii HTML, które są dostępne poprzez telefony komórkowe. Taki zdalny dostęp, możliwy m.in. dzięki serwerom i przeglądarkom VNC, umożliwia znaczne zwiększenie funkcjonalności, jeżeli istnieje możliwość zróżnicowania treści prezentowanych lokalnie przy maszynie i zdalnie poprzez VNC. Ta druga wizualizacja ukierunkowana jest raczej na przedstawianie informacji niż sterowanie maszyną. Może ona też stać się tańszą alternatywą dla rozwiązań typu SCADA.

Nie do przecenienia stają się możliwości zdalnego dostępu w przypadku konieczności diagnozowania awarii. Dostępne są już technologie umożliwiające przeprowadzenie takiej diagnostyki poprzez przeglądarkę internetową.

Aby usatysfakcjonować wszystkich, należałoby wspomnieć o udogodnieniach dla personelu zajmującego się okablowaniem maszyn. Ukłonem w ich stroną może być np. standard SDL, który pozwala połączyć komputer przemysłowy z monitorem tylko jednym kablem.

- Co ze zróżnicowaniem technologii HMI w przypadku różnych użytkowników?

Operator maszyny nie musi, a nawet nie powinien oglądać tego samego, co osoba nadzorująca produkcję. Odpowiedzią na takie potrzeby jest szeroki zakres dostępnych HMI, o różnych rozdzielczościach i wielkościach ekranu, z przyciskami i bez nich, itd. O ile w przypadku urządzeń do wizualizacji znajdujących się z dala od maszyny, a służących np. do kontroli produkcji, oczekuje się dużych rozdzielczości i coraz częściej funkcji wielodotykowych, o tyle w HMI montowanych bezpośrednio w maszynie funkcja wielodotyku traci na znaczeniu, a nawet staje się wręcz niepożądana. W tym przypadku istotne stają się raczej wymiary dopasowane do potrzeb i duża odporność na warunki środowiskowe.

|

JAKA POWINNA BYĆ TRWAŁOŚĆ HMI?

Jeżeli panel sterowniczy zostanie wykonany z materiałów i podzespołów, które nie będą przystosowane do warunków przemysłowych, czas jego życia może się znacznie skrócić. Szczególnie uciążliwe dla HMI warunki to: możliwość kontaktu z substancjami chemicznymi i zbierania się zanieczyszczeń, takich jak oleje, skroplona wilgoć oraz pyły, występowanie ekstremalnych temperatur, a w przypadku pracy na zewnątrz - długotrwałe oddziaływanie promieni słonecznych.

Warto się przy tym zastanowić, jaka żywotność HMI jest rzeczywiście wymagana. Zwykle powinna wynosić co najmniej tyle, ile spodziewany czas pracy całego urządzenia. Na przykład w wysokiej klasy sprzęcie medycznym jest to 10 lat i dłużej, co jest spowodowane długim oczekiwaniem na zwrot z inwestycji w jego zakup. Inaczej jest w przypadku kiosków informacyjnych użytku publicznego, które wymienia się częściej. Nietrafioną inwestycją będzie więc tańszy, mniej trwały HMI w tomografie, jak i super trwały w kiosku.

Materiał obudowy panelu operatorskiego i sposób wykończenia jej powierzchni wpływają na trwałość urządzenia. W kolejnych rozdziałach porównujemy właściwości metali oraz tworzyw sztucznych paneli operatorskich oraz stosowane metody obróbki.

Przykłady produktów

Panele operatorskie Astraada HMI Panel Panele operatorskie Astraada HMI Panel

Dowolnie konfigurowalne ekrany operatorskie o przekątnych od 3,5" do 15", z interfejsami: RS-232/422/485, Ethernet, USB oraz MicroSD. Mają wzmocnione matryce dotykowe, cechują się stopniem ochrony IP66 od frontu panelu. Zapewniają zdalny dostęp przez FTP i VNC, producent dostarcza bezpłatne oprogramowanie z biblioteką elementów graficznych i symulatorem, wsparciem dla skryptów i receptur, alarmów oraz logowania zdarzeń produkcyjnych.

Panele operatorskie SC103 Panele operatorskie SC103

Urządzenie z LCD TFT 3,5", panoramicznym ekranem True Flat, zapewniające szerokie kąty widzenia i rozdzielczość: 480×272 piksele. Interfejsy: Ethernet, USB, 2xRS-232/485/COM0, wbudowane sterowniki komunikacyjne do najpopularniejszych na rynku systemów sterowania. Obudowa z tworzywa ABS o stopniu ochrony IP65. HMI są programowane bezpłatnie dostępnym pakietem narzędziowym Polymath SmartClick.

Tablet przemysłowy Getac T800 Tablet przemysłowy Getac T800

Ekran 8,1" HD (1366×768), odporność na upadek z 1,8 m, wstrząsy i wibracje potwierdzona certyfikatem MIL-STD-810G. Urządzenie ma szczelną obudowę (IP65), pojemnościowy ekran dotykowy (opcjonalnie digitizer), wyposażone jest w procesor Intel Pentium N3530 2,16 GHz, 4 GB pamięci RAM, dysk SSD 64 / 128 GB oraz opcjonalnie GPS, interfejs 3G, RFID, a także możliwość instalacji dodatkowej baterii.

Do zalet stali węglowej zalicza się wytrzymałość na rozciąganie, twardość, łatwość obróbki oraz spawania. Jednocześnie jest to materiał porowaty, podatny na wnikanie wilgoci i korozję. W celu ochrony przed tą ostatnią stal pokrywa się powłoką ochronną, na przykład w procesie cynkowania lub chromowania. Czasem wystarczającym zabezpieczeniem okazuje się jej pomalowanie. Do zalet stali węglowej zalicza się wytrzymałość na rozciąganie, twardość, łatwość obróbki oraz spawania. Jednocześnie jest to materiał porowaty, podatny na wnikanie wilgoci i korozję. W celu ochrony przed tą ostatnią stal pokrywa się powłoką ochronną, na przykład w procesie cynkowania lub chromowania. Czasem wystarczającym zabezpieczeniem okazuje się jej pomalowanie.

W porównaniu do stali węglowej stal nierdzewna jest wytrzymalsza i twardsza, nawet w postaci cienkich paneli i w temperaturach kriogenicznych, oraz bardziej plastyczna. Jej wady to: wyższa cena, długa obróbka, trudne i drogie grawerowanie oraz trudność mocowania nakładek. Ze stali nierdzewnej wykonuje się cienkie ścianki, o grubości poniżej 1 mm, narażone na uszkodzenia i HMI, które podczas odkażania i mycia będą w kontakcie z chemikaliami oraz gorącą wodą pod dużym ciśnieniem, na przykład dla przemysłu spożywczego i farmaceutycznego.

Panele operatorskie wykonuje się również z materiałów kompozytowych. Przykładem jest dibond. Składa się on z dwóch aluminiowych płyt, pomiędzy którymi umieszczono wkładkę z polietylenu. Jego zalety to: lekkość, sztywność oraz odporność na korozję (aluminium może być anodowane). Trudno go jednak zginać i nie można spawać. Z dibondu wykonuje się na przykład płaskie panele operatorskie w maszynach.

Piotr Adamczyk Piotr Adamczyk

Menedżer produktów

ASTOR

- Jak ważna jest możliwość sterowania gestami w przypadku przemysłowych paneli operatorskich? Czy wraz z jej popularyzacją nasza branża przechodzi ze stosowania urządzeń z ekranami rezystancyjnymi na te pojemnościowe?

Technologia multi-touch dopiero zaczyna pojawiać się w świecie automatyki. Zeszłoroczne raporty sprzedaży jednoznacznie wskazują, że udział HMI z tego typu funkcjonalnością w całościowej liczbie dostarczanych paneli operatorskich rośnie, choć w dalszym ciągu stanowi niewielki procent. Powodem jest być może konieczność stosowania matryc pojemnościowych, których cena jest wyższa niż rezystancyjnych, oraz jeszcze stosunkowo niewielka ilość paneli obsługujących wielodotyk.

Obsługa multi-touch nie jest ponadto głównym kryterium branym pod uwagę przy wyborze urządzenia do wizualizacji. Zainteresowanie takimi produktami widać przede wszystkim u operatorów, dla których wykorzystanie panelu HMI nie ogranicza się wyłącznie do podglądu stanu pracy maszyn, ale oznacza częstą interakcję ze sterowanym układem.

W takich przypadkach obsługa podstawowych gestów jest wystarczająca do szybkiej i sprawnej obsługi aplikacji, należy jednak pamiętać o tym, że ergonomia obsługi w dużym stopniu zależy od sposobu przygotowania aplikacji. Pomimo, że buduje się je tak samo, jak w przypadku tradycyjnych paneli HMI, to kolejność umieszczania ekranów jest bardzo istotna szczególnie w przypadku nawigacji za pomocą gestów. Wymaga to od programisty aplikacji przewidywania zachowania operatorów w konkretnych przypadkach oraz budowania nawigacji tak, aby ułatwiała i przyspieszała obsługę systemu.

Wśród użytkowników w dalszym ciągu popularne są panele z matrycami rezystancyjnymi - ich przewagą do niedawna była możliwość obsługi panelu w rękawicach ochronnych. Teraz jest to możliwe również w panelach wyposażonych w matryce pojemnościowe, jednak różnica w cenie pomiędzy tymi technologiami powoduje, że w małych i prostych panelach dotykowych matryca rezystancyjna w dalszym ciągu jest wystarczająco dobrym rozwiązaniem. W przypadku dużych paneli technologia rezystancyjna coraz częściej ustępuje miejsca rozwiązaniom pojemnościowym - dzięki nim obsługa panelu staje się bardziej precyzyjna.

|

WADY I ZALETY WŁÓKNA WĘGLOWEGO I SZKLANEGO

Włókno węglowe charakteryzuje duży stosunek wytrzymałości do wagi - jest pięciokrotnie wytrzymalsze od stali i trzykrotnie od niej lżejsze. Nie jest jednak powszechnie używane z powodu wysokiej ceny oraz drogiej obróbki. Dlatego panele ergonomiczne, o opływowych kształtach, lekkie i wytrzymałe, z włókna węglowego są montowane głównie w droższych samochodach i samolotach.

Włókno szklane jest także lekkie i wytrzymałe. Materiał ten, chociaż nie tak twardy jak włókno węglowe, jest mniej kruchy i tańszy. Jego zaletą jest wytrzymałość na uderzenia, odporność na korozję, produkty petrochemiczne i tłuszcze. Jego upowszechnienie się hamuje jednak jego kosztowna obróbka.

Spośród tworzyw sztucznych do budowy paneli operatorskich używa się też na przykład tworzywa ABS. Do zalet tego materiału zalicza się łatwość obróbki i wytrzymałość na uderzenia, natomiast wadą jest słaba odporność na środki chemiczne.

Wojciech Znojek Wojciech Znojek

Sabur

- Kim są odbiorcy paneli operatorskich i jakie cechy tych urządzeń są dla nich najważniejsze?

Największą grupą klientów, którzy zaopatrują się u nas w panele operatorskie, są firmy integratorskie oraz producenci OEM. Trzecią grupę pod względem wielkości zakupów stanowią użytkownicy końcowi. Jeżeli zaś chodzi o wielkość urządzeń - najpopularniejsze są panele o przekątnej 7".

Z punktu widzenia klientów końcowych kluczowe jest wybranie takiego dostawcy HMI, który zagwarantuje długotrwały cykl życia urządzeń, a także możliwość naprawy sprzętu i dostęp do części zamiennych przez długie lata eksploatacji instalacji. To ostatnie oznacza przykładowo, że w przypadku uszkodzenia matrycy wymieniany jest tylko zepsuty komponent i nie ma potrzeby wymiany całego urządzenia. Koszty napraw są znacznie niższe niż wymiana całych paneli.

Dla użytkowników końcowych istotna jest również otwartość komunikacyjna paneli HMI pozwalająca na współpracę z innymi urządzeniami znajdującymi się w zakładzie przemysłowym. Klienci szukają paneli, które obsługują jednocześnie wiele protokołów komunikacyjnych, a nie tylko tych związanych z PLC i przemiennikami częstotliwości. Powinny być obsługiwane też takie urządzenia peryferyjne, jak drukarki, skanery, kamery, itd.

- Jakie są dodatkowe wymagania - przykładowo związane z różnymi rynkami końcowymi czy typem klientów?

W zależności od specyfiki branży pojawiają się różne dodatkowe wymagania wobec paneli operatorskich. Przykładowo do instalacji w zakładach w branżach spożywczej, chemicznej i farmaceutycznej, gdzie wymagane jest utrzymanie wysokiego poziomu higieny, klienci poszukują terminali operatorskich w wersjach Inox i TrueFlat, a często także zgodnych z wytycznymi normy FDA 21 CFR część 11. Nierzadko zdarza się również wymóg, aby wykorzystywane w tych branżach panele mogły pracować w strefach zagrożonych wybuchem. Stąd też użytkownicy szukają urządzeń z certyfikatem ATEX.

Niektóre panele operatorskie pozwalają dziś na bezpieczny, zdalny dostęp w trybie programowania do dowolnych urządzeń podłączonych do panelu po sieciach szeregowych i Ethernet. Taka możliwość nie tylko ogranicza koszty serwisu, ale też znacznie przyspiesza prace diagnostyczne i naprawcze, pozwala ograniczać wyjazdy serwisowe. Jest to funkcjonalność, którą szczególnie doceniają firmy integratorskie.

- Jakie zmiany obserwować można, jeżeli chodzi o technologie HMI - np. w zakresie integracji paneli ze sterownikami programowalnymi?

Panele HMI są nadal najlepszym i najpopularniejszym rozwiązaniem do wizualizacji stanu pracy w prostych aplikacjach do obsługi maszyn i linii technologicznych. Coraz częściej pełnią również dodatkowe funkcje - np. komunikacyjne albo związane z przetwarzaniem danych, nierzadko również sterowaniem - gdy w jednym urządzeniu pracuje panel i sterownik.

Wśród nowości w naszej ofercie pojawiły się panele z funkcjami sterowania zapewnianymi przez Soft PLC. Takie zintegrowane urządzenia bywają bardziej niezawodne, zajmują znacznie mniej miejsca i są tańsze w zakupie oraz eksploatacji. Stanowią one również alternatywę dla tradycyjnego połączenia sterownika PLC/PAC z panelem HMI, a potencjał ich zastosowania w niewielkich i średnich instalacjach automatyki jest bardzo duży.

|

SPOSOBY POKRYWANIA POWIERZCHNI

Do zabezpieczania i dekorowania powierzchni paneli operatorskich wykorzystywane są różne techniki. Przykładem jest malowanie na mokro i malowanie proszkowe.

Pierwszą metodą można barwić powierzchnie różnego rodzaju, w tym tworzywa sztuczne, na dowolny kolor, z efektem metalicznym i połyskiem, a do utwardzenia farby nie jest wymagana obróbka termiczna. Malowanie na mokro pozwala uzyskać cienkie powłoki, co jest istotne, jeśli wymagana jest mała tolerancja wymiarów łączonych elementów panelu.

Powłoki nałożone przez malowanie proszkowe są twardsze oraz odporniejsze na uderzenia niż te naniesione na mokro. Można w ten sposób nakładać powłoki o wysokim połysku (powyżej 15%), a po zmieszaniu proszków w różnych kolorach po utwardzeniu uzyskiwać specjalne efekty barwne w pojedynczej warstwie farby.

Malowanie proszkowe pozwala także na nanoszenie grubych powłok bez zacieków. Problemem jest natomiast nakładanie cienkich, gładkich warstw. Im mniejsza jest grubość, tym widoczniejszy jest efekt tzw. skórki pomarańczowej. Ponadto dla krótkich serii produktów malowanie proszkowe bywa znacznie droższe niż malowanie na mokro.

Alternatywą dla malowania proszkowego staje się elektroosadzenie. Nakładanie farby tą metodą na części o złożonych kształtach i produkty już zmontowane jest łatwiejsze. Powłoki elektroosadzane mają równomierną grubość i nie są porowate, technika ta jest też również bardziej przyjazna dla środowiska.

Aleksander Cupok Aleksander Cupok

JM elektronik

- Jak zmieniały się i jakie są obecnie technologie HMI?

Systematyczny rozwój rozwiązań HMI obserwujemy od około 30 lat, kiedy to na rynku pojawiły się pierwsze wizualizacje interfejsów wyświetlane na monitorach współpracujących z tradycyjnymi komputerami PC oraz panelami operatorskimi. W Polsce rozwój ten nastąpił z pewnym opóźnieniem ze względu na okres transformacji gospodarczej, lecz nabrał tempa wraz ze wzmożonymi inwestycjami zagranicznymi w sektor produkcyjny.

Przez te lata oprogramowanie HMI/SCADA ewaluowało w kierunku rozwiązań coraz bardziej zaawansowanych pod względem graficznym i funkcjonalnym, pozwalając operatorom oraz użytkownikom na zbieranie dużych ilości danych, ich przetwarzanie i wizualizację, przy coraz większej popularności zastosowania systemów operacyjnych Windows.

- Jakimi parametrami powinny cechować się panele operatorskie? Jakie są wymogi co do ich wytrzymałości, możliwości komunikacyjnych i parametrów samego ekranu?

Większość aplikacji przemysłowych HMI wymaga rozdzielczości 1024×768 lub wyższych, tak aby zapewnić operatorowi odpowiedni komfort użytkowania. Panele operatorskie i stacje robocze HMI pracują zazwyczaj w trudnych warunkach - stosowane są w wymagającym środowisku przemysłowym, w halach produkcyjnych czy wręcz są integrowane w maszynach.

Wymusza to użycie urządzeń o zwiększonej wytrzymałości, wyposażonych w panele dotykowe dostosowane do obsługi w rękawicach roboczych, które są odporne na zarysowania, pracę w wilgoci czy w intensywnym oświetleniu. Rekomendujemy tutaj naszym klientom zastosowanie paneli RockTouch.

Od komputerów przemysłowych wymaga się bezawaryjnej pracy, wytrzymałej, bezwentylatorowej konstrukcji, odporności na wstrząsy i wibracje, szerokiego zakresu dopuszczalnych temperatur, krzemowych dysków SSD.

Wraz z rozwojem Industry 4.0 coraz częściej wymagany i oczekiwany przez klientów jest zdalny dostęp do terminali HMI poprzez sieć Ethernet, Wi-Fi czy GSM. Dotyczy to dostępu dla operatorów, jak też osób koordynujących działanie kilku linii produkcyjnych czy nawet kilku zakładów w różnych lokalizacjach.

Wychodząc naprzeciw powyższym oczekiwaniom, polecamy rozwiązanie IRIS stosowane w komputerach IEI. Umożliwia ono zaawansowane zdalne zarządzanie komputerem przemysłowym, zdalną diagnostykę, rekonfigurację BIOS-u, upgrade oraz zmianę parametrów systemu operacyjnego czy oprogramowania użytkowego.

|

OZNACZENIA NA OBUDOWACH PANELI

Szeroko stosowaną metodą nanoszenia oznaczeń na panele operatorskie jest sitodruk. Do jego zalet zalicza się koszt, jakość druku i wszechstronność. Niestety, nadruki wykonane w ten sposób nie są odporne na zarysowania ani środki czyszczące. Dlatego nie zaleca się tą metodą nanosić oznaczeń w miejscach, które będą często dotykane. Nie jest ona również odpowiednia do znakowania paneli używanych na zewnątrz pomieszczeń.

Inne popularne metody to trawienie i znakowanie laserem. Napisy nanoszone pierwszą techniką są trwałe i dobrej jakości, a wykonuje się je szybko i tanio, bez deformacji i osłabienia struktury materiału. Przy użyciu znakowarek laserowych wykonuje się napisy trwałe i dobrej jakości. Do zalet tych urządzeń zalicza się też wysoką wydajność, łatwość znakowania powierzchni o nieregularnych kształtach i elementów złożonych w gotowy produkt (metoda bezkontaktowa), a także szybkość i powtarzalność.

Używa się ponadto nakładek z przezroczystych tworzyw sztucznych, na które nadrukowuje się napisy, a następnie przykleja się do panelu. Takie oznaczenia cechuje trwałość i odporność na wilgoć, promieniowanie słoneczne i środki chemiczne. Na nakładkach łatwo można nanieść wielokolorowe oznaczenie lub złożone grafiki. Aby uwypuklić granice, na przykład przycisków, można je wytłoczyć.

Zbigniew Piątek Zbigniew Piątek

Beckhoff Automation

- Czy na dojrzałym rynku paneli operatorskich ich producenci mogą czymś jeszcze klientów zaskoczyć?

Rynek paneli operatorskich jest rzeczywiście bardzo ciekawy. Z jednej strony mogłoby się wydawać, że na tym polu nie można zrobić wiele więcej niż bardziej przyjazna dla oka grafika, z drugiej zaś producenci tych urządzeń chwalą się coraz nowszymi funkcjami - choćby takimi jak modna dzisiaj "wielodotykowość".

Cena jest na pewno jedną z głównych cech wymienianych przez użytkowników końcowych. Zwłaszcza jeśli chodzi o rynek małych i średnich maszyn, który według naszych obserwacji wciąż dynamicznie się w Polsce rozwija, a panele mniejsze idealnie nadają się do obsługi tego typu aplikacji "wrażliwych na cenę".

Klienci zwracają też ogromną uwagę na możliwości komunikacyjne urządzeń. Zauważamy także ich rosnącą świadomość tego, że poza funkcjonalnością finalnego produktu, bardzo ważny jest także jego wygląd. Stąd też coraz więcej producentów maszyn wymaga dostarczenia dedykowanego komputera panelowego, który mógłby stać się wizytówką konkretnej marki bądź maszyny.

- Jakie są zalety wspomnianej technologii multi-touch?

Wielodotykowość na dobre zadomowiła się już w sprzęcie codziennego użytku. Gestów, których używamy do obsługi tabletu czy telefonu komórkowego, siłą przyzwyczajenia będziemy chcieli używać podczas obsługi maszyn. I właśnie ta intuicyjność jest jedną z głównych zalet wielodotykowości. Człowiek obsługujący maszynę nie zawsze musi być przecież wykwalifikowanym specjalistą!

Za intuicyjnością idą kolejne zalety - możliwość implementacji znanego choćby z pras sterowania dwuręcznego. Jest to wyraźny przykład przewagi ekranów wielodotykowych nad ich poprzednikami. Nowe komputery panelowe z ekranem pojemnościowym i funkcjonalnością wielodotyku są dodatkowo bardziej atrakcyjne cenowo - to właśnie one są częściej wybierane przez klientów. Ponieważ jednak wciąż wielu z nich decyduje się na ekrany rezystancyjne, niezbędne jest oferowanie obydwu.

- Jak ważne jest oprogramowanie narzędziowe?

Odgrywa ono moim zdaniem kluczową rolę w momencie wyboru odpowiedniego rozwiązania. Z naszych obserwacji wynika, że klienci przede wszystkim zwracają uwagę na to, aby całość systemu sterowania wraz z wizualizacją mogła być stworzona za pomocą jednego narzędzia. Współczesne platformy narzędziowe, zwykle zintegrowane z Visual Studio, pozwalają z jednej strony na skonfigurowanie systemu sterowania i stworzenie algorytmu PLC, a z drugiej na stworzenie HMI, które pozwoli na wizualizację danego procesu.

Takie podejście jest przede wszystkim wygodniejsze dla klienta i pozwala mu uniknąć potencjalnych problemów pojawiających się na styku dwóch systemów. Kolejnym, dynamicznie rozwijającym się kierunkiem jest mobilność i wieloplatformowość HMI, które napędzają rozwój Przemysłu 4.0. Możliwość uruchomienia wizualizacji na smartfonie, tablecie czy smartwatchu przestaje być już futurystyczną wizją, a zaczyna być realnym oczekiwaniem ze strony klientów.

- W jakim kierunku rozwija się, podsumowując, branża HMI?

Moim zdaniem dokładnie w tym samym, co cały rynek automatyki przemysłowej. Każde nowe urządzenie powinno mieć coraz więcej funkcji i charakteryzować się coraz większą mocą obliczeniową. Dlatego też dzisiejsze HMI są zwykle komputerami panelowymi, które umożliwiają nie tylko interakcję z operatorem, ale także realizację algorytmu PLC, lokalną archiwizację danych czy też wstępną ich obróbkę. Ten trend rozwoju rynku zostanie utrzymany z pewnością w najbliższych latach.

|

KONSTRUKCJE WZMOCNIONE

Panele operatorskie w przemyśle narażone są na wibracje oraz promieniowanie elektromagnetyczne emitowane przez urządzenia pracujące w pobliżu. Tak jest w przypadku HMI będących częścią maszyn, pracujących w pobliżu urządzeń silnie wibrujących oraz w pojazdach. Aby je zabezpieczyć przed uszkodzeniami, montuje się w nich m.in. podkładki, które tłumią drgania dużej częstotliwości, ale o małej amplitudzie, oraz izolatory chroniące przed silnymi uderzeniami. Odporniejsze na wstrząsy są też konstrukcje bezwentylatorowe z radiatorami. Panele operatorskie w przemyśle narażone są na wibracje oraz promieniowanie elektromagnetyczne emitowane przez urządzenia pracujące w pobliżu. Tak jest w przypadku HMI będących częścią maszyn, pracujących w pobliżu urządzeń silnie wibrujących oraz w pojazdach. Aby je zabezpieczyć przed uszkodzeniami, montuje się w nich m.in. podkładki, które tłumią drgania dużej częstotliwości, ale o małej amplitudzie, oraz izolatory chroniące przed silnymi uderzeniami. Odporniejsze na wstrząsy są też konstrukcje bezwentylatorowe z radiatorami.

Powtarzające się drgania oraz uderzenia mogą spowodować rozluźnienie się elementów łączących części obudowy HMI. Aby temu zapobiec, stosuje się specjalne konstrukcje samozatrzaskujące się, które po zamocowaniu nie mogą się przemieszczać, stając się integralną częścią łączonych powierzchni. Z kolei przed zaburzeniami elektromagnetycznymi chroni się, stosując ekranowanie. W tym celu wykorzystuje się farby, spoiwa i uszczelnienia przewodzące oraz metalowe folie.

Monika Jaworowska

Zobacz więcej w kategorii: Temat miesiąca

Zobacz więcej z tagiem: Artykuły

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

| |

Łącznikiem między operatorem a maszyną może być zarówno klawiatura z wyświetlaczem tekstowym lub graficznym, pulpit sterowniczy naszpikowany przyciskami, sygnalizatorami i przełącznikami, jak też wyświetlacz dotykowy integrujący funkcje wizualizacji i sterowania. Różnorodność dostępnych rozwiązań pozwala sprostać potrzebom różnych urządzeń oraz instalacji przemysłowych i innych. W każdym z przypadków warunek jest jeden - HMI musi być właściwie dobrany do aplikacji.

Łącznikiem między operatorem a maszyną może być zarówno klawiatura z wyświetlaczem tekstowym lub graficznym, pulpit sterowniczy naszpikowany przyciskami, sygnalizatorami i przełącznikami, jak też wyświetlacz dotykowy integrujący funkcje wizualizacji i sterowania. Różnorodność dostępnych rozwiązań pozwala sprostać potrzebom różnych urządzeń oraz instalacji przemysłowych i innych. W każdym z przypadków warunek jest jeden - HMI musi być właściwie dobrany do aplikacji.

Podstawowe parametry pracy urządzenia albo systemu, który jest sterowany albo nadzorowany za pośrednictwem HMI, można wizualizować, korzystając z oprogramowania fabrycznie dostępnego w panelu operatorskim. Zazwyczaj producent zapewnia właściwe narzędzia, co oznacza brak konieczności ponoszenia dodatkowych kosztów przez użytkowników.

Podstawowe parametry pracy urządzenia albo systemu, który jest sterowany albo nadzorowany za pośrednictwem HMI, można wizualizować, korzystając z oprogramowania fabrycznie dostępnego w panelu operatorskim. Zazwyczaj producent zapewnia właściwe narzędzia, co oznacza brak konieczności ponoszenia dodatkowych kosztów przez użytkowników. Pozwala na wymianę danych z innymi systemami przemysłowymi, ma bibliotekę gotowych obiektów graficznych, w tym zgodnych z Situational Awareness Library, komunikacja ze sterownikami PLC i urządzeniami stosowanymi w przemyśle. Występuje również w wersji mobilnej (InTouch Access Anywhere).

Pozwala na wymianę danych z innymi systemami przemysłowymi, ma bibliotekę gotowych obiektów graficznych, w tym zgodnych z Situational Awareness Library, komunikacja ze sterownikami PLC i urządzeniami stosowanymi w przemyśle. Występuje również w wersji mobilnej (InTouch Access Anywhere). Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe.

Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe. Grzegorz Ingielewicz

Grzegorz Ingielewicz Panele operatorskie Astraada HMI Panel

Panele operatorskie Astraada HMI Panel Panele operatorskie SC103

Panele operatorskie SC103 Tablet przemysłowy Getac T800

Tablet przemysłowy Getac T800 Do zalet stali węglowej zalicza się wytrzymałość na rozciąganie, twardość, łatwość obróbki oraz spawania. Jednocześnie jest to materiał porowaty, podatny na wnikanie wilgoci i korozję. W celu ochrony przed tą ostatnią stal pokrywa się powłoką ochronną, na przykład w procesie cynkowania lub chromowania. Czasem wystarczającym zabezpieczeniem okazuje się jej pomalowanie.

Do zalet stali węglowej zalicza się wytrzymałość na rozciąganie, twardość, łatwość obróbki oraz spawania. Jednocześnie jest to materiał porowaty, podatny na wnikanie wilgoci i korozję. W celu ochrony przed tą ostatnią stal pokrywa się powłoką ochronną, na przykład w procesie cynkowania lub chromowania. Czasem wystarczającym zabezpieczeniem okazuje się jej pomalowanie. Piotr Adamczyk

Piotr Adamczyk Wojciech Znojek

Wojciech Znojek Aleksander Cupok

Aleksander Cupok Zbigniew Piątek

Zbigniew Piątek Panele operatorskie w przemyśle narażone są na wibracje oraz promieniowanie elektromagnetyczne emitowane przez urządzenia pracujące w pobliżu. Tak jest w przypadku HMI będących częścią maszyn, pracujących w pobliżu urządzeń silnie wibrujących oraz w pojazdach. Aby je zabezpieczyć przed uszkodzeniami, montuje się w nich m.in. podkładki, które tłumią drgania dużej częstotliwości, ale o małej amplitudzie, oraz izolatory chroniące przed silnymi uderzeniami. Odporniejsze na wstrząsy są też konstrukcje bezwentylatorowe z radiatorami.

Panele operatorskie w przemyśle narażone są na wibracje oraz promieniowanie elektromagnetyczne emitowane przez urządzenia pracujące w pobliżu. Tak jest w przypadku HMI będących częścią maszyn, pracujących w pobliżu urządzeń silnie wibrujących oraz w pojazdach. Aby je zabezpieczyć przed uszkodzeniami, montuje się w nich m.in. podkładki, które tłumią drgania dużej częstotliwości, ale o małej amplitudzie, oraz izolatory chroniące przed silnymi uderzeniami. Odporniejsze na wstrząsy są też konstrukcje bezwentylatorowe z radiatorami.