Automatyka w silosach

Nie tylko w zbieraniu plonów rolnych automatyka zyskuje na znaczeniu, wiele zastosowań takie rozwiązania znajdują także na etapie ich magazynowania. Dużą rolę odgrywają na przykład w silosach, w których gromadzone są ziarna zbóż. W obiektach tych automatyzuje się m.in. zadanie przewietrzania ziarna, konieczne do jego schłodzenia albo osuszenia. Jest to alternatywą dla czaso- i pracochłonnego okresowego wysypywania części zboża, zazwyczaj jednej trzeciej, z silosu na zewnątrz, a następnie wsypywania go z powrotem.

Silosy wietrzy się powietrzem atmosferycznym w ramach instalacji z wymuszonym obiegiem powietrza. Składają się na nie zwykle: zespół wentylatorów, nagrzewnic, kanały wentylacyjne oraz otwory wylotowe. Dmuchawy są uruchamiane, kiedy temperatura i/lub wilgotność ziaren osiągają wartości graniczne, i pracują do czasu ich obniżenia do wartości optymalnych. Wyłączają się poza tym wówczas, gdy parametry powietrza z zewnątrz zasilającego system wentylacji nie gwarantują już skutecznego dalszego wietrzenia, chłodzenia albo osuszania zboża, na przykład jeśli jest ono za suche, zbyt wilgotne, za ciepłe lub zbyt zimne. Dlatego na przykład latem ziarna w silosach schładza się głównie nocą, o ile częścią systemu nie jest chłodziarka obniżająca temperaturę powietrza.

Konstrukcje heavy dutyPodstawowym zabezpieczeniem wyposażenia maszyn rolniczych i pojazdów specjalnych jest obudowa. Wykonuje się ją z materiałów o dużej wytrzymałości mechanicznej i odpornych na działanie czynników korozyjnych. Może to być stal nierdzewna, aluminium anodyzowane lub mosiądz, pokrywane dodatkowo powłokami ochronnymi. Aby zapobiec wnikaniu wody i zanieczyszczeń przez otwory, na złączach obudowy stosuje się wielostopniowe uszczelnienia albo wykonuje się ją w formie odlewu. Zakres temperatur pracy zwiększa się, wyposażając je w dodatkowy system chłodzenia albo podgrzewania. Kable zabezpiecza się przed uszkodzeniem specjalnymi osłonami, na przykład z PVC (polichlorku winylu), charakteryzującego się dużą wytrzymałością mechaniczną oraz odpornością na działanie środków chemicznych. Inne stosowane materiały to PE (polietylen) odporny na działanie wilgoci, PUR (poliuretan) o dużej wytrzymałości na ścieranie, chemikalia oraz skrajne temperatury. Aby z kolei zwiększyć bezpieczeństwo operatorów, stosuje się okablowanie w powłokach odpornych na płomienie (samogasnących). |

Pomiary w elewatorach

System sterowania instalacją wietrzenia silosów opiera się na pomiarach dwóch wielkości: temperatury i stopnia zawilgocenia ziarna. W tym celu wykorzystywane są przeważnie wielopunktowe przetworniki mierzące pionowy rozkład danej wielkości w zbiorniku. Mają one typowo postać metalowej rury albo węża, wewnątrz których umieszczane są sensory. Zadaniem osłony jest ochrona elementów pomiarowych.

Ponadto zapewnia wytrzymałość liny pomiarowej na zerwanie. Powierzchnia osłony powinna być jak najgładsza, żeby ziarna do niej nie przywierały. W przeciwnym razie, z czasem oblepiając rurę, zafałszowywałyby wyniki pomiaru. W dużych silosach korzysta się często z kilku lin wpuszczanych w głąb zbiornika w różnych miejscach. Punkty pomiarowe są wzdłuż ich długości rozmieszczone w jednakowych odległościach albo każda lina może sprawdzać temperaturę na innych głębokościach i w różnej liczbie punktów. Oprócz temperatury i stopnia zawilgocenia tego typu przetworniki mierzą także stężenie dwutlenku węgla. Wymienione wielkości są kontrolowane, ponieważ od ich prawidłowego poziomu zależy jakość i trwałość zbóż.

Po co mierzyć temperaturę i wilgotność?

W przypadku bowiem silnego zawilgocenia ziaren łatwiej rozwijają się grzyby, pleśnie, insekty. Poza tym sprzyja to oddychaniu i kiełkowaniu zboża. To ostatnie zachodzi szybciej, jeżeli w zbiorniku jest ciepło. W takich warunkach aktywniejsze są również owady, pleśnie oraz grzyby – w niższych temperaturach szkody przez nie czynione postępują wolniej. Jeżeli dopuści się do powstania gorących i wilgotnych skupisk ziaren, nasili się ich oddychanie, a wtedy jeszcze zwiększy się ilość wydzielanych przez nie w tym procesie ciepła i wilgoci. Więcej będą ich produkować również insekty oraz mikroorganizmy rozwijające się w zbożu.

Ponadto ogniska ciepła i wilgoci będą się rozszerzać na resztę zbiorów. Przyczynia się do tego konwekcja oraz to, że ziarno jest dobrym termoizolatorem. Efekt ten można zmniejszyć przez wymieszanie ziaren.

Stężenie dwutlenku węgla mierzy się natomiast dlatego, że nagły wzrost wartości tej wielkości jest ważnym objawem zwiększenia aktywności mikroorganizmów rozwijających się w zbożu. Świadczy to też o ogólnym pogorszeniu się jakości ziaren.

Pomiary poziomu w silosach

Kolejną wielkością, której czujniki są częścią systemów zarządzania pracą elewatorów, jest poziom ich wypełnienia, a dokładniej objętość zgromadzonego w nich ziarna. Na podstawie tej informacji nowo dostarczane zboże zostaje skierowane do silosów, w których jest jeszcze wystarczająco dużo wolnego miejsca.

Zapobiega to sytuacjom, w których ziarno próbowano by umieścić w zbiorniku, w którym się już w takiej ilości nie zmieści. Dzięki temu nie dochodzi do czasem katastrofalnych w skutkach, a w najlepszym razie tylko uciążliwych zdarzeń, jak przepełnienie zbiornika czy zablokowanie się ziaren w kanałach transportowych. Kontrolowanie poziomu wypełnienia silosów ułatwia także zarządzanie zapasami gromadzonych w nich zbóż.

W tym zastosowaniu wykorzystuje się czujniki ultradźwiękowe, radarowe oraz laserowe. Ostatnie pozwalają na przeskanowanie powierzchni kopca, który zwykle formuje wsypywane do elewatora ziarno. Oprócz monitorowania na tej podstawie ilości zboża, w połączeniu z oprogramowaniem o odpowiedniej funkcjonalności pozwala to na wykrycie nieregularności w rozkładzie ziaren, które mają tendencję do przylegania do ścian zbiornika, formowania mostków, stożków oraz obliczenie środka ciężkości.

Takie informacje są użyteczne w wykrywaniu nierównomiernego obciążenia i w analizie naprężeń w strukturze elewatora, które z biegiem czasu powodują pękanie i wybaczanie się jego ścian. Ignorowanie postępu takich uszkodzeń może prowadzić do zawalenia się silosu.

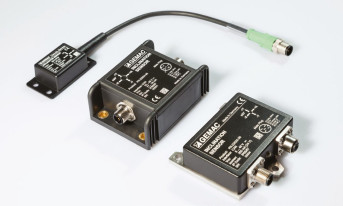

Konstrukcje heavy duty – ciąg dalszyW maszynach rolniczych i pojazdach specjalnych szczególnej uwagi wymagają podzespoły elektroniczne. Chroni się je przez hermetyzację i ekranowanie obudów. Kolejnym newralgicznym komponentem są łożyska. Jednym ze sposobów na zwiększenie ich wytrzymałości na obciążenia mechaniczne jest ich przewymiarowanie. Ich żywotność wydłuża się również, ograniczając zjawisko elektroerozji na skutek przepływu prądów z wału silnika. W tym celu używa się wkładek izolacyjnych. Odporność na wibracje oraz udary mechaniczne uzyskuje się poprzez zabezpieczenie elementów ruchomych, na przykład specjalnymi wkładkami tłumiącymi wstrząsy. Innym rozwiązaniem jest całkowite wyeliminowanie takich komponentów (przykładowo zamiast wentylatorów używa się radiatorów). Gdy nie jest to możliwe, zastępuje się je elementami o większej wytrzymałości. Takie podejście stosuje się m.in. w enkoderach optycznych heavy duty, w których zamiast szklanej tarczy z podziałką instaluje się dysk metalowy lub wykonany z tworzywa sztucznego. Niezawodność wyposażenia maszyn rolniczych i specjalnych zwiększa się też przez redundancję. Na przykład w pomiarach kluczowych wielkości korzysta się z podwójnych sensorów, które są umieszczane w jednej obudowie, ale z oddzielnym zasilaniem i portami komunikacyjnymi. W przypadku maszyn pracujących na zewnątrz trudne warunki tam panujące mogą się odbić negatywnie nie tylko na ciągłości ich działania i żywotności, ale również na komforcie ich użytkowania. Przykładowo zmienne światło naturalne wpływa na czytelność wyświetlaczy. Dlatego, żeby na przykład w przypadku paneli operatorskich uniezależnić ją od oświetlenia zewnętrznego, ich ekrany pokrywa się powłoką antyodblaskową. To pozwala na korzystanie z nich przy silnym nasłonecznieniu. Pracę w nocy ułatwia natomiast podświetlanie monitora. Przeważnie jest ono regulowane automatycznie, dzięki czujnikowi oświetlenia zainstalowanemu w panelu. Podświetlane są również przyciski klawiatury. Dodatkowo wyświetlacze są powlekane specjalnymi powłokami zapobiegającymi ich zaparowaniu. |

Ważenie i transport ziaren

Na koniec warto dodać, że jeszcze zanim ziarno trafido elewatora, przeważnie większość operacji związanych z jego odbiorem od dostawców, kontrolą jakości przed przyjęciem do magazynu oraz transportem jest już automatyzowana. Przykładem jest ważenie ziarna wymagane do rozliczenia się z dostawcą. Realizuje się to przykładowo przez ważenie pojazdów, którymi zboże jest przywożone, najpierw przy wjeździe do zakładu, a potem pustych, po wyładowaniu ziaren. W tym celu używa się zwykle elektronicznych wag z czujnikami tensometrycznymi. Zautomatyzowane jest również pobieranie próbek ziaren poddawanych następnie kontroli jakości.

W zakresie automatyzacji transportu ziaren z kolei popularne są dwa rodzaje metod: mechaniczne, na przykład przenośnikiem ślimakowym oraz pneumatyczne. Do zalet przenośników drugiego typu zalicza się m.in.: kompaktowość i to, że w mniejszym stopniu uszkadzają ziarna.