Bezpieczeństwo żywności to dla producentów priorytet, jeżeli bowiem dojdzie do zatrucia, poza konsekwencjami prawnymi nadszarpuje to ich reputację, a utrata zaufania konsumentów odbija się na spadku sprzedaży przez długie lata. Dotyczy to wszystkich gałęzi branży spożywczej. Przykład to mleczarska, w której kluczowa jest jakość mleka i przetworów mlecznych.

Źródła skażenia nabiału

Dbać o nią trzeba na wszystkich etapach, od gospodarstw, przez zakłady przetwórstwa mleka, po transport i magazynowanie. Zagrożenia mają charakter mikrobiologiczny (drobnoustroje chorobotwórcze przenoszone przez ludzi i zwierzęta) i chemiczny (antybiotyki, pestycydy). Patogeny w nabiale mogą pochodzić z: przetworów mlecznych skażonych po pasteryzacji lub świeżego mleka, które choć w wymionach zdrowej krowy jest wolne od drobnoustrojów, po przejściu przez kanał strzykowy ulega zanieczyszczeniu. By zmniejszyć ryzyko skażenia, ważne więc jest: zdrowie krów (czy nie chorują na zapalenie wymienia), higiena udoju (personelu, wymion), czystość zbiorników. Rozwój bakterii hamuje też szybkie schłodzenie mleka do temperatury +4°C i niższej – gdy opuszcza wymię, ma około +35°C, co zapewnia dobre warunki do namnażania się drobnoustrojów. W razie niespełnienia tych warunków w surowym mleku można znaleźć m.in. bakterie: Campylobacter (powodują ostre biegunki), listerii (listerioza), salmonelli (zatrucie pokarmowe), E. Coli, Staphylococcus aureus (gronkowiec złocisty) i Bacillus cereus (biegunki i wymioty, a nawet zgon).

GMP/GHP w udoju

Higiena produkcji nie może zależeć od zdolności przewidywania zagrożeń przez producenta i jego dobrej woli ich eliminacji, dlatego wytyczne w tym zakresie standaryzuje się i narzuca odgórnie jako GMP (Good Manufacturing Practice) i GHP (Good Hygiene Practice). Na przykład w gospodarstwach mleczarskich dobra praktyka produkcyjna i higieniczna dotyczą: zdrowia zwierząt, higieny udoju, żywienia zwierząt, ich ogólnego dobrostanu, środowiska. Odnośnie do pierwszego zaleca się: kupno krów tylko od sprawdzonych hodowców, kwarantannę nowo zakupionych, ich szczepienie, zapobieganie przenoszeniu chorób do gospodarstwa z zewnątrz, korzystanie z systemu identyfikacji krów, regularne kontrole stanu ich zdrowia, izolację tych chorych i ich mleka, stosowanie chemikaliów i leków weterynaryjnych. Higiena udoju obejmuje: identyfikację krów wymagających specjalnego postępowania, przygotowanie wymion, instalację i mycie sprzętu do dojenia, zasad higieny dla personelu dojącego, dbanie o czystość pomieszczeń dla krów i tych, gdzie są dojone i magazynowane jest mleko, chłodzenie go, mycie i dezynfekcję zbiorników po każdym odbiorze. Stosowanie dobrych praktyk GMP/GHP ułatwia automatyzacja dojenia – wykluczając personel, eliminuje się go jako źródło bakterii i zapobiega skażeniu mleka przez jego brak staranności w utrzymaniu czystości. W tym celu korzysta się z robotów udojowych.

HACCP w produkcji mleka

W branży spożywczej wdraża się też system analizy zagrożeń i krytycznych punktów kontroli HACCP (Hazard Analysis and Critical Control Point), który rozpoznaje zagrożenia w miejscu i czasie powstania. W tym celu analizuje się produkcję, wykrywając prawdopodobne problemy, jak skażenie, i surowce, sprzęt, zadania wymagające przez to większej uwagi oraz ściślejszego nadzoru. Krytyczne punkty kontrolne w produkcji mleka to m.in.: odbiór surowca, jeżeli był magazynowany i transportowany w niewłaściwych, kontrola jakości (zawartości antybiotyków, kwasowości, zawartości tłuszczu), chłodzenie i magazynowanie (niewłaściwa temperatura), filtracja (za wysoka temperatura, brudny zbiornik, zatkany filtr), normalizacja zawartości tłuszczu (przekroczenie progu zawartości tłuszczu).

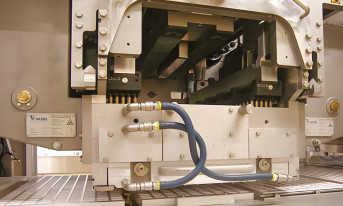

Następnie mleko poddaje się obróbce cieplnej podczas pasteryzacji przez krótkotrwałe ogrzanie do temperatury co najmniej +71°C przez minimum 15 sekund. Jeżeli po tym etapie kontrola jakości wykryje mikroorganizmy w postaci wegetatywnej, pasteryzację trzeba powtórzyć. W produkcji mleka UHT zniszczyć trzeba także mikroorganizmy w postaci przetrwalnikowej podczas sterylizacji w temperaturze +135°C... +150°C przez kilka sekund. Jej nieskuteczność może być skutkiem obróbki za krótkiej i/albo w zbyt niskiej temperaturze. Podczas pakowania źródła skażenia to: niezdezynfekowane opakowania i zanieczyszczone komponenty nalewarek i zakręcarek, na przykład nieusuniętymi resztkami produktu z poprzedniej serii, wyciekami, rozpryskami. Mleko może się też zepsuć, jeśli przed rozdystrybuowaniem będzie przechowywane i przewożone w niewłaściwych warunkach.

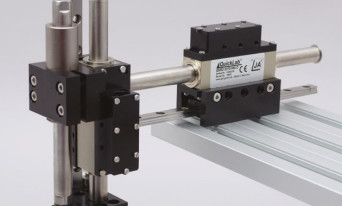

Aby uniknąć zagrożeń, w krytycznych punktach kontroli trzeba korzystać ze sprawnego sprzętu, który sam nie jest źródłem zarazków. W tym celu w przemyśle spożywczym wykorzystuje się urządzenia i podzespoły w wykonaniu higienicznym.

Paweł Piwnicki

|