Jak się produkuje igły?

Chyba żadna technologia medyczna nie przyczyniła się do ratowania ludzi i łagodzenia cierpienia bardziej, niż wprowadzanie leków podskórnie, domięśniowo lub dożylnie za pomocą strzykawki z igłą. W ten sposób podaje się środki tą drogą lepiej wchłanialne i nienadające się do spożycia oraz szczepionki. Igły i strzykawki wynaleziono w połowie XIX wieku. Przez lata je udoskonalano. Na przykład strzykawki wykonywano ze srebra, potem ze szkła i początkowo używano ich wielokrotnie. Pierwszą na świecie plastikową jednorazową strzykawkę opracowano dopiero w 1955 roku. Obecnie igły i strzykawki sprzedaje się w miliardach sztuk rocznie. Ich produkcja wymaga precyzji i specjalnych metod obróbki.

Igły też dawniej wykonywano z różnych materiałów. Współcześnie to stal nierdzewna, odpowiednio kształtowana, w procesach obróbki cieplnej i na zimno, aż do uzyskania wydrążonego pręta o określonej średnicy, kształcie końcówki, wytrzymałości.

Materiałem wyjściowym jest wąska taśma ze stali nierdzewnej, o jak najlepszej jakości wykończenia krawędzi, powierzchni i ich najwyższej czystości – to wymaga nie tylko przechowywania w odpowiednich warunkach, ale i uwagi w transporcie (w ręcznym trzeba nosić rękawiczki). Pasek stali podgrzewa się i zwija się go w rurkę. Jej brzegi zgrzewa się zwykle za pomocą lasera. Ciągłość spoiny sprawdza się metodą prądów wirowych. Następnie rurka jest w ramach obróbki na zimno formowana przez zmniejszanie wewnętrznej i zewnętrznej średnicy, do uzyskania żądanych wymiarów. Potem jest prostowana, przycinana na odpowiednią długość, a jej końcówka jest ścinana pod kątem, który zależy od zastosowania igły. W kolejnym kroku należy ją umieścić w oprawce z tworzywa sztucznego. Służą do tego specjalne automaty do obtrysku.

Normy jakości igiełOd igieł, mających bezpośredni kontakt z ciałem pacjenta, wymaga się najwyższej jakości wykonania, by zapewniały dokładne podawanie i pobieranie płynów, a pacjentom komfort. Powinny one w związku z tym być zgodne z dotyczącymi ich normami ISO 9626 oraz ISO 7864. Ich spełnienie może być monitorowane w trakcie produkcji w ramach inspekcji inline albo przeprowadzanej dla losowych próbek igieł. Normy dotyczą już samego materiału – w przypadku stali nierdzewnej obowiązujący dokument to ISO 15510. Następnie sprawdzane jest wykończenie powierzchni, która powinna być gładka i wolna od wad, bez pozostałości metalu i obróbki oraz czysta. Igła powinna być prosta i jednolicie okrągła. Znormalizowane są również wymiary – średnica zewnętrzna oraz grubość ścianek, od których zależą natężenie przepływu oraz siła potrzebna do pobrania i podania płynu oraz długość igły. Sprawdzenia wymaga również jakość wykończenia ostrego końca – powinien być wolny od zadziorów na krawędziach tnących, w przeciwnym razie wkłucie powoduje większy ból i dłuższe gojenie się śladu po nim. Weryfikuje się też kąt skosu końcówki, od którego zależy ostrość igły. To ostatnie sprawdzają testy nakłucia, w których przekłuwa się nią materiał imitujący skórę. Testy zginania z kolei określają prawdopodobieństwo jej trwałego wygięcia, zniekształcenia, złamania. Ponadto sprawdza się odporność na korozję. Weryfikowany jest także kolor oprawki, którym różnią się igły różnych typów oraz rozmiary otworu, w który wkłada się wylot strzykawki. |

Maszyny specjalistyczne w produkcji igieł

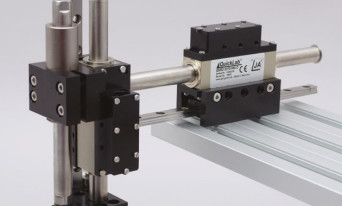

Obtrysk zyskuje popularność ze względu na liczne zalety. Jest to technika bezklejowa. Łatwo ją zautomatyzować. W efekcie jest szybsza, wydajniejsza, dokładniejsza i dzięki wyeliminowaniu obecności ludzi i kleju czystsza niż ręczne wkładanie i wklejanie igły do oprawki. Ponadto tego typu automaty są często uniwersalne, czyli projektowane tak, aby nadawały się do obtrysku też innych produktów podobnych do igieł.

W przykładowej realizacji pierwszy w ciągu automatu do formowania oprawek jest lej samowyładowczy. Z niego igły są pojedynczo podawane na linię montażową. Następnie ramię robota wyposażone w specjalnie zaprojektowany chwytak podnosi każdą po kolei. Wtedy zestaw kamer rejestruje ich obraz poddawany analizie przez system inspekcji wizyjnej sprawdzający, czy igła nie jest wygięta a jej końce nie są uszkodzone. Ze względu na to, że ma ostry i tępy koniec, wymagana jest jej właściwa orientacja – aby ją uzyskać, chwytak robota odkłada i podnosi igłę kilkakrotnie, aż do skutku. Następnie wkłada ją do formy wyposażonej w pozycjonujące prowadnice, zapobiegające jej przesuwaniu się. Przed włączeniem pompy tworzywa sensor laserowy sprawdza jeszcze czy igła jest na miejscu. Po uformowaniu oprawki przeprowadzana jest kontrola jakości – system wizyjny weryfikuje, czy igła pozostała prosta, czy tępy koniec został zalany tworzywem, a ostry nie został uszkodzony. W ostatnim etapie w specjalnym uchwycie sprawdzana jest drożność igły – w tym celu przepompowuje się przez nią odmierzoną ilość powietrza.

Wyzwania w produkcji strzykawek

Współcześnie strzykawki jednorazowe wykonuje się z polipropylenu we wtryskarkach. Następnie domontowuje się do nich igły w oprawkach i cały zespół sterylizuje tlenkiem etylenu, a potem pakuje w blistry. Wyzwaniem w produkcji strzykawek jest wykonanie formy do wytłaczania, która musi spełniać specjalne wymagania. Chodzi przede wszystkim o precyzję wymiarową.

Ta jest szczególnie istotna, gdyż strzykawki są dwuczęściowe i nie mają uszczelnienia tłoka, które odkształcając się, sprężyście kompensowałoby niedokładności w dopasowaniu tłoka do cylindra. Dlatego nawet małe odchyłki wymiarów mogą stać się przyczyną problemów ze szczelnością i wpływać na siłę wymaganą do przesunięcia tłoka, w skrajnych przypadkach czyniąc strzykawkę niezdatną do użytku. Forma musi być także tak zaprojektowana, by możliwe było równomierne wypełnienie wszystkich wnęk. To jest konieczne do eliminacji ugięcia pod wpływem ciśnienia topnienia. Dzięki temu unika się owalności cylindra na skutek nierównomiernej grubości jego ścianek.

Kontrola jakości ampułkostrzykawek

Oprócz pustych strzykawek z igłą używane są ampułkostrzykawki, czyli wstępnie wypełnione, gotowe do natychmiastowego użycia. Mają one kilka zalet, z punktu widzenia personelu medycznego i pacjenta.

Są łatwiejsze w użytku, dzięki czemu zastrzyk można zrobić szybciej – wystarczy go podać pacjentowi, a nawet może on go sobie zrobić sam. Oprócz tego eliminują błędy ludzkie, na przykład podanie niewłaściwego leku, w nieodpowiedniej ilości albo przy użyciu niewłaściwej igły.

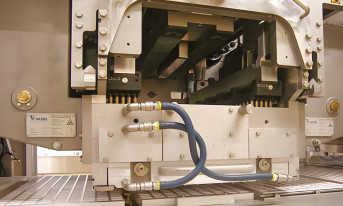

W przypadku strzykawek tego typu kontrola jakości musi być dwuetapowa. Najpierw sprawdza się stan pustych opakowań, żeby już na wstępie wyeliminować te, które są uszkodzone i nie spełniają standardów. To pozwala uniknąć strat leku. Następnie po napełnieniu ampułki trzeba ponownie zweryfikować stan jej i zawartości. Realizuje się to w ciągach technologicznych, mogących w przykładowej realizacji składać się ze stanowiska kontroli jakości i etykietowania.

Pierwszą maszyną jest automat inspekcyjny, sprawdzający jakość ampułkostrzykawek układanych na przenośniku przez robota pick and place przekładającego je na niego z pojemników zbiorczych. Wykorzystuje on system wizyjnym składający się z sześciu niezależnych jednostek kontroli. Kamera pierwszej sprawdza jakość cylindra – ampułkostrzykawki z wadami, jak pęknięcia, odpryski, rysy, są odrzucane. Na kolejnych dwóch stanowiskach strzykawki są sprawdzane pod kątem obecności ciał obcych – te z zanieczyszczoną zawartością uznaje się za wadliwe. Dla większej efektywności inspekcji ampułki są przed kamerami obracane z dużą prędkością (kilku tysięcy obrotów na minutę), gdyż cząstki obce w ruchu są łatwiej wykrywalne. Czwarta kamera weryfikuje poziom napełnienia, a kolejna obecność i położenie uszczelnienia, a także wykrywa wycieki płynu. Szósta sprawdza estetykę korpusu, a ostatnia integralność kołnierza. Strzykawki odrzucone na poszczególnych etapach są gromadzone w oddzielnych pojemnikach – dzięki temu można stwierdzić, który defekt powtarzał się najczęściej i wprowadzić rozwiązania zapobiegające mu w przyszłości. Te, które przeszły testy pomyślnie, są transportowane do drugiej maszyny, gdzie wkładany jest w nie tłok i są etykietowane.