Jaką pompę i przenośnik wybrać?

Niezbędny element linii produkcyjnych tytułowych branż stanowią systemy transportu. Zależnie od stanu skupienia surowców, półproduktów i gotowych wyrobów do ich przenoszenia używane są różne urządzenia. Produkty ciekłe, jak zupy, syropy, koncentraty, soki, oleje, mleko i wino pompuje się, podobnie jak te półpłynne (ciasta), zmielone (wsady kiełbas) i sypkie (cukier). Wybór typu pompy jest uwarunkowany ich konsystencją, gęstością i lepkością.

Do transportu cieczy lepkich zalecane są pompy membranowe, zwłaszcza te z podwójną membraną oraz zębate. Do pompowania produktów płynnych z cząstkami stałymi, jak jogurty z kawałkami owoców, nadają się pompy krzywkowe. Pompy śrubowe sprawdzają się w transporcie produktów o dużej gęstości, np. mielonego mięsa, serów i ciast. W przypadku płynów o małej lepkości lepiej korzystać z pomp odśrodkowych.

Surowce, półprodukty i gotowe wyroby, luzem i spakowane, transportuje się też na przenośnikach. Najpopularniejsze są te poziome, pionowe są natomiast używane na stanowiskach o ograniczonej powierzchni. Oszczędność miejsca zapewniają też taśmociągi łukowe.

Wybór typu powierzchni nośnej zależy od właściwości produktu. Znaczenie mają wymiary, waga, temperatura (produkty gorące, mrożone, schładzane), stabilność struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (mokra lub tłusta powierzchnia), sposób pakowania (bez osłony, opakowania jednostkowe, zbiorcze), typ opakowania (szklane, metalowe, papierowe). Przykładowo, przenośniki łańcuchowe są zalecane do transportu obiektów ciężkich i szerokich, rolkowe – dużych i ciężkich, modułowe – gorących.

Case study – Roboty w produkcji gumowych rękawiczek

Rękawiczki gumowe chronią ręce przed szkodliwymi czynnikami i zakażeniem w razie zagrożenia biologicznego. Są używane w służbie zdrowia, produkcji spożywczej, gastronomii, laboratoriach. Zależnie od zastosowania są jednorazowe, wielokrotnego użytku, sterylne, niesterylne, pudrowane (łatwiej je założyć na spocone ręce), bezpudrowe, gładkie, teksturowane na opuszkach palców albo na całej powierzchni. Wykonuje się je z lateksu z kauczuku naturalnego, odpornego na większość kwasów, zasad, ale przepuszczalnego dla niektórych rozpuszczalników. Dzięki dużej rozciągliwości rękawiczki z lateksu są wygodne. Zapewnia on też dopasowanie i czucie, ale uczula. Alternatywą dla alergików jest kauczuk butadieno-nitrylowy, dodatkowo odporniejszy chemicznie. Nie uczula również poliizopren, popularny materiał rękawiczek chirurgicznych. Te z winylu są tanie, ale mało odporne mechanicznie i chemicznie.

W produkcji rękawiczek używa się ceramicznych form w kształcie dłoni. W każdym cyklu są one myte w kąpielach kwasowej i zasadowej, płukane w gorącej wodzie i suszone w piecu. Następnie zanurza się je w roztworze środków wpływających na właściwości rękawiczek i możliwość ich oddzielenia od form. W kolejnym kroku zanurza się je w materiale wykonania, np. w płynnym lateksie. Czas zanurzenia ma wpływ na grubość rękawiczek. Później są one myte w gorącej wodzie z dodatkiem chloru, suszone, utwardzane i zdejmowane z form.

W pewnym zakładzie podczas testów nowych receptur materiałów i procedur produkcyjnych formy w kadziach z chemikaliami i lateksem zanurzali pracownicy. Nie gwarantowało to powtarzalności i długo trwało. Konsekwencją były opóźnienia we wprowadzaniu do produkcji nowych modeli rękawiczek, ludzi zastąpiono więc robotem. Do jego ramienia pracownicy mocują formę. Robot zanurza ją w kolejnych kadziach. Po utwardzeniu rękawiczki są poddawane kontroli jakości. W zależności od jej wyniku modyfikuje się parametry, takie jak czas i kąt zanurzania, które weryfikuje kolejny test. Powtarzalność zapewniana przez robota pozwala szybciej i wiarygodniej sprawdzać wpływ, jaki na wyrób końcowy ma skład materiału i proces jego obróbki. Gdy osiąga się zakładane efekty, produkcja danego modelu rękawiczek uruchamiana jest na masową skalę.

Pakowanie

Na końcu linii produkcyjnych znajduje się zwykle stanowisko pakowania, gdzie gotowe wyroby są umieszczane w opakowaniach jednostkowych i zbiorczych. Przykładem pierwszych są torebki. Do umieszczania w nich produktów służą pakowarki. Zasada ich działania jest następująca – formują rękaw z elastycznego materiału (folii, papieru), który wypełniają produktem, a następnie zamykają go przez zgrzewanie brzegów. Wyróżnić można pakowarki poziome i pionowe. Drugie zajmują mniej miejsca, dzięki czemu można dostępną przestrzeń wykorzystać efektywniej.

Ich najważniejsze komponenty to: rolka z nawiniętym materiałem opakowania, układ prowadnic, którymi jest on rozwijany i prowadzony do kołnierza formującego torebkę, wsyp, którym podawany jest opakowywany produkt i zgrzewarka. Ostatnia łączy brzegi opakowania. Torebki wytworzone w pionowych pakowarkach typowo mają trzy szwy: biegnący wzdłuż, który powstał przez złączenie brzegów folii, zazwyczaj na zakładkę, dolny, który zamyka spód torby, i górny, uszczelniający ją od góry.

Pakowarki pionowe pakują artykuły spożywcze lite, jak ciastka, sypkie, jak zmielona kawa i mleko w proszku, ziarna czy granulaty oraz produkty półpłynne (ketchup, majonez). Są popularne ze względu na uniwersalność. Łatwo je przestawić na produkcję zgrzewanych torebek różnego rodzaju – ta sama maszyna bez problemu może pakować chipsy w nieprzezroczyste i z obu stron zadrukowane torebki oraz ciastka w opakowania z przezroczystym wierzchem. Poza tym są szybkie.

Case study – Roboty w pakowaniu gipsu dentystycznego

Producent gipsu do wykonywania odcisków i modeli dentystycznych uzupełnił linię jego produkcji o robota paletyzującego. W związku z warunkami na tym stanowisku konieczna była modyfikacja konstrukcji silników w jego nadgarstku w celu zwiększenia ich ochrony przed wnikaniem pyłów. Wymagany był też niestandardowy chwytak – na potrzeby tej aplikacji opracowano wielofunkcyjne narzędzie do podnoszenia worków z gipsem, ich układania i dociskania w opakowaniu zbiorczym.

Na stanowisko paletyzacji opakowania jednostkowe są transportowane na przenośnikach z linii pakowania gipsu w worki, po 20 kg każdy. Równocześnie z drugiej linii, której częścią jest maszyna do składania pudełek, docierają kartonowe opakowania zbiorcze. Robot wkłada do nich worki z gipsem. Aby zapobiec ich przemieszczaniu się w czasie transportu, odpowiednio je układa i ściska. Następnie kartony są zaklejane.

Dzięki dużemu udźwigowi i krótkiemu czasowi cyklu robota wydajność paletyzacji znacząco wzrosła, do około 120 kartonów na godzinę. Pozwoliło to na zaspokojenie popytu w ramach dwuzmianowego systemu pracy, zamiast trzech zmian wcześniej, i odciążenie personelu.

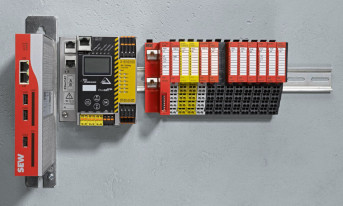

Sterowanie wsadowe i czujniki

Ważną rolę w tytułowych branżach odgrywa kontrola jakości surowców, półproduktów i wyrobów gotowych. W obrębie linii technologicznych są też zbierane dane wejściowe systemów sterowania m.in. robotami, napędami przenośników, nalewarek i innych maszyn specjalistycznych oraz procesami wsadowymi.

Te ostatnie przebiegają przez określony czas, typowo w jednym urządzeniu, zgodnie z ustaloną sekwencją kroków. Receptura zakłada zwykle załadowanie surowców do zbiornika (kotła, reaktora, mieszalnika), a następnie ich przetwarzanie w kontrolowanych warunkach (temperaturze, ciśnieniu). Przykładem jest fermentacja. Sterowanie procesami wsadowymi wymaga uwzględnienia wielu czynników i synchronizacji wielu urządzeń (dozowników, regulatorów). Błędy są kosztowne, ponieważ procesów tych zwykle nie można zatrzymać, by odzyskać surowce.

Linie produkcyjne żywności i leków stanowią też nagromadzenie czujników. Są to np. laserowe sensory odległości. Wykrywają one obecność obiektów na taśmie (np. butelek na tabletki), zliczają je, kontrolują ich położenie (np. wkładek w strzykawkach) i mierzą wielkości geometryczne (przykładowo, średnicę bel z folią do pokrywania spodów blistrów). Inny przykład to sensory kontrastu, montowane m.in. na linii zgrzewania brzegów tubek z maściami, gdzie określają współrzędne znaczników na tych opakowaniach. Dane te są przesyłane do sterownika zgrzewarki, aby uniknąć zniszczenia nadruku na tubie w pobliżu zgrzewu.

Jeśli chodzi o zmienne procesowe, preferowane są ich pomiary inline, zapewniające wyniki w czasie rzeczywistym, zamiast okresowego pobierania próbek i ich testowania w laboratoriach. Są tańsze, szybsze, nie powodują przestojów, pozwalają na badanie całej partii oraz reakcję na bieżąco w razie odchyleń. Inline mierzone są: pH, przewodność cieczy, zawartość rozpuszczonego tlenu, stężenie chloru, temperatura, natężenie przepływu. Monitoruje się także parametry, od których zależą cechy produktu, takie jak zawartość cukrów w sokach, która ma wpływ na ich smak. Do jej badania używa się refraktometrów, które mierzą współczynnik załamania światła zależny od typu i stężenia substancji rozpuszczonych w danym roztworze.