Jak nie przewymiarować silnika?

Przykład urządzeń często przewymiarowanych stanowią silniki. Tradycyjnie, wybierając konkretny model spośród tych zapewniających wymagany moment obrotowy oraz prędkość, jeżeli inercja silnika i obciążenia nie spełniały warunku dopasowania 1:1, dany model zastępowano silnikiem o większej bezwładności. Mimo że rzeczywiście najefektywniej moc silnika jest przekazywana obciążeniu w przypadku dopasowania inercji, równocześnie rośnie wówczas zużycie energii.

Instalacje sprężonego powietrza

Instalacje sprężonego powietrza są zazwyczaj jednymi z bardziej energochłonnych w zakładzie. Ich działanie można zoptymalizować na różnych etapach, od użytkowania, przez dystrybucję, po przechowywanie oraz przetwarzanie tego medium. Najpierw trzeba przeanalizować rzeczywiste zapotrzebowanie na nie. Pozwala to zidentyfikować procesy, takie jak np. czyszczenie, chłodzenie czy osuszanie, w których sprężone powietrze da się zastąpić tańszym medium.

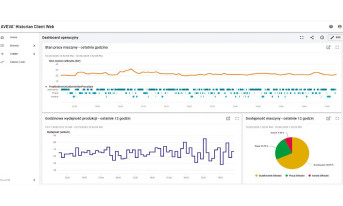

Jeżeli jednak nie można z niego zrezygnować, warto sprawdzić, czy użytkuje się je efektywnie. Nie jest tak np., gdy średnie zapotrzebowanie na nie stanowi ułamek tego szczytowego. To oznacza, że sprężarka została przewymiarowana, a więc nie pracuje z najwyższą wydajnością. To z kolei oznacza marnotrawstwo energii. W takim przypadku lepiej wymienić sprężarkę na taką o mniejszej wydajności, lecz ze zbiornikiem o większej pojemności, odpowiedniej do szczytowego zapotrzebowania. Instalacja sprężonego powietrza działa też efektywniej, gdy profil obciążenia jest równomierny. Oznacza to, że większe obciążenia najlepiej załączać naprzemiennie, unikając w ten sposób kumulowania się zapotrzebowania.

Głównym źródłem strat w instalacjach sprężonego powietrza są wycieki tego medium. Mogą one wystąpić w wielu miejscach, np.: w wężach i złączkach, w rurach i na złączach rurowych, w regulatorach ciśnienia, w otwartych zaworach, w uruchomionym i niezaizolowanym sprzęcie, na złączach gwintowanych bez odpowiedniego uszczelnienia albo brudnych.

Z drugiej strony, im większe jest niedopasowanie bezwładności, tym bardziej odczuwalny staje się wpływ niedoskonałości mechanicznych komponentów układu przenoszenia mocy. Ponieważ nie są one idealnie sztywne, wprowadzają luzy. Skutkuje to rozbieżnościami między informacją zwrotną o parametrach ruchu wału silnika a rzeczywistym przemieszczeniem obciążenia i w konsekwencji niestabilnością. Dawniej, gdy układy regulacji dostrajano ręcznie, było to poważnym problemem. Obecnie jednak, wraz z rozwojem zaawansowanych technik automatycznego strojenia napędów, dopasowanie inercji traci na znaczeniu.

W zamian sprawdza się, czy dany model zapewni wystarczającą prędkość oraz odpowiedni moment obrotowy. W tym celu dla konkretnego obciążenia oraz profilu ruchu trzeba wyznaczyć wymagane wartości średniego oraz maksymalnego momentu obrotowego. Następnie powinno się je porównać z wartościami znamionowego i szczytowego momentu siły w karcie katalogowej silnika. Te ostatnie można również odczytać z charakterystyki momentu obrotowego silnika w funkcji jego prędkości, zazwyczaj dostępnej w dokumentacji.

Na wykresie tym można oprócz tego wyróżnić obszary pracy ciągłej i chwilowej. Jeżeli wymagana kombinacja momentu siły i prędkości wypadnie w obszarze pracy ciągłej, oznacza to, że będzie osiągalna bez obaw np. o przegrzanie silnika w czasie normalnego działania. Gdy jednak wypadnie ona w drugim obszarze, wówczas silnik jest w stanie ją zapewnić tylko przez krótki czas, zanim zacznie się przegrzewać. Można na to pozwolić w czasie rozpędzania i hamowania, jeśli później napęd przez odpowiednio długi czas pozostaje w spoczynku albo pracuje z małym momentem obrotowym. Najlepiej zatem, jeżeli średni wymagany moment siły mieści się w zakresie pracy ciągłej, a maksymalny w zakresie pracy chwilowej. Jeśli z kolei ten drugi wypada w zakresie pracy ciągłej, silnik prawdopodobnie został przewymiarowany.

W przypadku silników cena ich zakupu zazwyczaj stanowi zaledwie 2% całkowitego kosztu. Pozostałe 98% to wydatki ponoszone na energię elektryczną, którą silnik pobiera przez okres eksploatacji. Dlatego znaczące przewymiarowanie szybko przekłada się na wymierne straty, choć z drugiej strony, jeżeli jest niewielkie, zmniejsza zużycie komponentów silnika. Dlatego ostatecznie celem przy doborze silnika powinno być osiągnięcie kompromisu między zużyciem energii a żywotnością. Ważne jest także, by napęd kompletować, pamiętając o tym, że jego poszczególne komponenty mają wpływ na wypadkową efektywność energetyczną.

Silniki energooszczędne

Kolejnym sposobem na poprawę efektywności energetycznej zakładu jest zainstalowanie energooszczędnych silników. W Unii Europejskiej stało się to w przypadku niektórych typów tych maszyn o tyle ułatwione, że już od dłuższego czasu obligatoryjnym warunkiem wprowadzenia ich na rynek jest zagwarantowanie odpowiedniej sprawności energetycznej. Obowiązującym aktem prawnym narzucającym taki obowiązek jest rozporządzenie Komisji Europejskiej w sprawie silników elektrycznych i przemienników częstotliwości 2019/1781, które weszło w życie 1 lipca 2021 r., zastępując rozporządzenie w sprawie ekoprojektu dla silników elektrycznych 640/2009.

Ma ono zastosowanie do silników elektrycznych asynchronicznych bez szczotek, komutatorów, pierścieni ślizgowych i połączeń elektrycznych z wirnikiem, przystosowanych do działania przy napięciu sinusoidalnym o częstotliwości 50, 60 lub 50/60 Hz. W tej kategorii urządzeń dotyczy ono jedynie tych, które mają: dwa, cztery, sześć lub osiem biegunów, napięcie znamionowe powyżej 50 V, ale nie większe niż 1000 V, moc znamionową od 0,12 do 1000 kW włącznie, o parametrach znamionowych określanych na podstawie ciągłej eksploatacji oraz przystosowanych do bezpośredniej eksploatacji w trybie online.

Jeżeli natomiast chodzi o przemienniki częstotliwości, rozporządzenie to obejmuje te z wejściem trójfazowym, które: są przystosowane do pracy z jednym silnikiem, którego dotyczy niniejsza regulacja przy jego mocy znamionowej od 0,12 kW do 1000 kW, mają napięcie znamionowe prądu przemiennego o wartości większej niż 100 V, ale nieprzekraczającej 1 kV, i mają wyłącznie jedno wyjście prądu przemiennego.