Wymienniki ciepła

Spore oszczędności energii można również uzyskać dzięki wymiennikom ciepła. Pozwalają one na ponowne użycie energii termicznej, która w przeciwnym razie zostałaby zmarnowana. Znacząco poprawia to wydajność procesów oraz redukuje zużycie paliwa. W celu zwiększenia efektywności energetycznej wymienniki ciepła są wykorzystywane w kilku zastosowaniach.

Podstawowym jest odzysk ciepła odpadowego. W tym przypadku wymienniki ciepła odzyskują ciepło z procesów przemysłowych i zużywają je ponownie do podgrzania wstępnego płynów, tym samym zmniejszając zapotrzebowanie na dodatkową energię. Przykładem jest wychwytywanie ciepła z gazów wylotowych instalacji grzewczych i wykorzystanie go do wstępnego podgrzewania wody na wejściu kotłów.

Jak oszczędzać wodę?

Oprócz energii elektrycznej na całkowitą efektywność energetyczną zakładu wpływ ma też zużycie mediów użytkowych, np. wody. Jej pobór można zmniejszyć na kilka sposobów.

Gdy jest surowcem w danej linii produkcyjnej, jej dopływ należy automatycznie odcinać w razie zatrzymania produkcji. Gdzie to możliwe, warto zainstalować ograniczniki oraz regulatory przepływu. Regularnie trzeba również sprawdzać dysze pod kątem zatkania.

Znaczący wkład w straty wody wnoszą wycieki. Można je wcześnie wykryć na podstawie danych pomiarowych z wodomierzy. By im zapobiegać, należy m.in. wymienić zużyte uszczelki, naprawić albo wymienić nieszczelne rury i zawory oraz monitorować zbiorniki pod kątem przepełniania się. Trzeba również dbać o to, by krany były zakręcone, gdy nie są używane.

Wodochłonnym procesem jest również mycie. Sposobami na zmniejszenie związanego z nim poboru wody są: korzystanie z wody technologicznej z innych obszarów w czyszczeniu sprzętu, wstępne usuwanie zanieczyszczeń, o ile to możliwe i nie wymaga zbyt dużych nakładów pracy, za pomocą np. skrobaków, tam, gdzie jest możliwe mycie w wannach, a nie przez spłukiwanie bez zamkniętego obiegu wody, stosowanie alternatywnych sposobów czyszczenia, np. strumieniem powietrza pod wysokim ciśnieniem, używanie dysz wysokociśnieniowych, korzystanie z węży wyposażonych w pistolety uruchamiane za pomocą spustu.

Z kolei w systemach chłodzenia wymienniki ciepła zwiększają efektywność energetyczną poprzez optymalizację rozpraszania ciepła. Przykłady to: instalacje wody lodowej w systemach klimatyzacji i chłodnictwa przemysłowego, chłodnie kominowe, odzysk ciepła z obiegu czynnika chłodniczego.

Wymienniki ciepła znajdują także zastosowanie w instalacjach przemysłowych wykorzystujących parę do ogrzewania i w różnych procesach. Poprawiają one efektywność jej użycia przez: odzysk gorącego kondensatu zawracanego do kotłów, zastosowanie pary niskociśnieniowej do ogrzewania wtórnego oraz magazynowanie nadmiaru ciepła do wykorzystania później, co zmniejsza szczytowe zapotrzebowanie na energię. W wielu branżach wymienniki umożliwiają optymalizację zarządzania ciepłem, np. w przetwórstwie spożywczym są wykorzystywane, by zwiększyć efektywność energetyczną procesów pasteryzacji i sterylizacji.

Chcąc zmaksymalizować wydajność wymienników ciepła, trzeba je regularnie konserwować i czyścić. Dzięki temu można zapobiec gromadzeniu się zanieczyszczeń, kamienia i rozwojowi korozji i w ten sposób, przez utrzymanie powierzchni styku płynów o różnych temperaturach w czystości, zapewnić efektywną wymianę ciepła oraz uniknąć spadków ciśnienia i blokad przepływu cieczy, które również pogarszają przepływ energii termicznej. Ważny jest też wybór odpowiedniego typu wymiennika ciepła. Przykładowo, modele płaszczowo-rurowe sprawdzą się w warunkach wysokiego ciśnienia i w wysokich temperaturach, z kolei płytowe są kompaktowe i bardzo wydajne w umiarkowanych temperaturach.

Instalacje użytkowe

Oprócz instalacji procesowych, także te użytkowe są znaczącymi odbiornikami energii w zakładach przemysłowych. Przykładem jest oświetlenie. W dużych magazynach, zwłaszcza tych działających całodobowo, i w halach produkcyjnych, szczególnie w zakładach z pracą zmianową, udział wydatków na oświetlenie w całkowitych kosztach utrzymania może sięgnąć nawet kilkudziesięciu procent. Da się go jednak ograniczyć, wybierając lampy energooszczędne.

Oprócz bezpośrednich oszczędności, jakie zapewnia wymiana np. świetlówek na diody LED, energooszczędne źródła światła mogą się również – w przypadku pomieszczeń o specjalnym przeznaczeniu – pośrednio przełożyć na niższy rachunek za prąd. Przykładem są magazyny-chłodnie, w których oświetlenie stanowi dodatkowe obciążenie termiczne instalacji chłodniczej. Jest ono tym mniejsze, im lampy mniej się nagrzewają w wyniku strat energii zasilającej na ciepło. Podobnie dzieje się w przypadku pomieszczeń, w których dla utrzymania określonej (np. wymogami procesu) stałej temperatury ciągle pracuje klimatyzacja. Silnie nagrzewające się lampy stanowią dla niej dodatkowe obciążenie, przez które rosną koszty jej działania.

Krzysztof Gosławski

F&F Filipowski

Jakie działania służą najlepiej redukcji zużycia energii i mediów w zakładach produkcyjnych?

Można podzielić je na trzy grupy. Pierwsza, jedna z najskuteczniejszych, dotyczy optymalizacji procesów technologicznych – grzewczych i chłodniczych oraz harmonogramów produkcji, jak też popularyzacji technologii energooszczędnych. Druga wiąże się z modernizacją infrastruktury, czyli budynków i instalacji, zwłaszcza oświetlenia i systemów sprężonego powietrza, włącznie z termomodernizacją obiektów. Trzecia to racjonalne zarządzanie mediami i energią, obejmująca także regularne audyty obu dziedzin.

Które obszary w typowych instalacjach przemysłowych generują największe straty energii lub mediów?

W systemach sprężonego powietrza są to nieszczelności w instalacji. Ubytki powietrza w przewodach, złączach i urządzeniach końcowych mogą odpowiadać nawet za 20–30% strat energii. W systemach grzewczych i chłodniczych jest to niewystarczająca izolacja rurociągów, zbiorników, pieców i innych urządzeń. W oświetleniu – niestosowanie automatyki, m.in. odpowiedniej klasy czujników, powodująca niedopasowanie oświetlenia do potrzeb. Wszystkich tych obszarów dotyczy brak monitorowania zużycia energii w czasie rzeczywistym, co uniemożliwia szybkie zidentyfikowanie problemów.

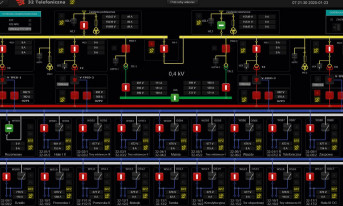

Jakie technologie automatyki najbardziej wspierają optymalizację zużycia energii i mediów?

Najważniejsze są systemy monitorowania i zarządzania energią (EMS), zaś fundamentem zbierania danych z maszyn i instalacji jest rozbudowana sieć czujników i mierników funkcjonująca w ramach Internetu Rzeczy. Wszystko to powinno być spięte predykcją danych i sztuczną inteligencją. Algorytmy uczenia maszynowego analizują dane historyczne i bieżące, aby prognozować zapotrzebowanie na energię, identyfikować źródła strat oraz dostosowywać parametry procesów.

Czy oferujecie rozwiązania bezpośrednio wspierające efektywność energetyczną procesów przemysłowych?

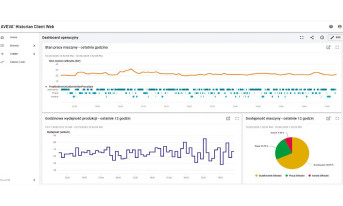

Tak, jest to system Meternet-EnMS, czyli zaawansowane narzędzie, które przekształca surowe dane w działania optymalizacyjne, pozwalające przedsiębiorstwom na stałe redukowanie kosztów operacyjnych, zwiększanie efektywności i zmniejszanie negatywnego wpływu na środowisko. Zapewnia on wsparcie dla certyfikacji ISO 50001, dostarczając dane i narzędzia, wymagane do jej uzyskania i utrzymania. Wspiera też efektywność energetyczną poprzez: kompleksowy monitoring zużycia mediów, zaawansowaną analitykę i predykcję, automatyzację i optymalizację procesów, a także wizualizację i alarmowanie.

Jak duże znaczenie w ograniczaniu zużycia energii mają cyfryzacja i wykorzystanie danych procesowych?

Kolosalne i przyszłościowe. Służą poprawie efektywności energetycznej i działań na rzecz zrównoważonego rozwoju. Można dzięki nim nie tylko śledzić zużycie w czasie rzeczywistym, ale także identyfikować źródła strat, optymalizować procesy oraz podejmować świadome decyzje, co prowadzi do znacznych oszczędności.

Czy rośnie świadomość przedsiębiorstw w zakresie monitorowania i optymalizacji mediów produkcyjnych?

Tak, zdecydowanie. Jest to proces ciągły, napędzany przez kilka kluczowych czynników. Najbardziej bezpośrednim i dotkliwym są dynamicznie rosnące ceny energii elektrycznej, gazu i innych mediów. Po drugie, rozwój technologii Przemysłu 4.0 – takich jak Internet Rzeczy, zaawansowana analityka danych i EMS – sprawił, że monitorowanie i optymalizacja mediów stały się bardziej dostępne i skuteczne niż wcześniej. Systemy takie jak Meternet-EnMS umożliwiają kompleksowe zbieranie i analizowanie danych w czasie rzeczywistym. Rosnące regulacje, zarówno krajowe, jak i unijne, dotyczące efektywności energetycznej oraz redukcji emisji (np. dyrektywa ESG), zmuszają firmy do odpowiedzialnego zarządzania zasobami. Coraz więcej z nich decyduje się na certyfikację ISO 50001, która wymaga regularnego monitoringu i raportowania. Jednocześnie działania na rzecz oszczędności energii i redukcji śladu węglowego budują pozytywny wizerunek firmy w oczach klientów, partnerów biznesowych i inwestorów, stanowiąc element przewagi konkurencyjnej.

Co najczęściej utrudnia wdrażanie działań poprawiających efektywność energetyczną w przemyśle?

Wydawać by się mogło, że największą przeszkodą wdrożeniową są bariery finansowe, takie jak wysoki koszt inwestycyjny oraz długi okres zwrotu z inwestycji. Jednak w tej chwili najczęściej są to przeszkody organizacyjne i zarządcze, a więc brak świadomości i zaangażowania kadry zarządzającej, niedobór wykwalifikowanych kadr oraz naturalny opór przed zmianami.

Dalsze zmniejszenie kosztów zapewniają systemy sterowania oświetleniem przez jego automatyczne wyłączanie w pustych pomieszczeniach – na podstawie sygnałów z czujników obecności albo wówczas, gdy natężenie światła naturalnego przekracza określoną wartość, opierając się na jego pomiarze za pomocą sensorów światła dziennego. Korzysta się też z wyłączników czasowych i ściemniaczy.

Wydatki na oświetlenie można również ograniczyć, zwiększając wykorzystanie dostępnego światła naturalnego, co dodatkowo wpływa pozytywnie na samopoczucie i zdrowie pracowników, a także dbając o regularne i skuteczne czyszczenie oraz konserwację opraw świetlnych.

Monika Jaworowska