- Jakie produkty oferujecie i gdzie są one stosowane?

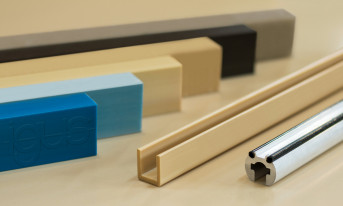

Nasza oferta, która obejmuje ponad 100 tys. produktów, jest podzielona na dwie duże grupy wyrobów: e-prowadniki, na które składają się prowadniki kablowe, przewody i systemy zasilania maszyn readychain, oraz bezsmarowe łożyska, tuleje ślizgowe i prowadnice liniowe. Wyroby te, zgodnie z naszym hasłem "żywotność w górę, koszty w dół", muszą zapewniać niskie koszty zakupu i wdrożenia, a do tego długoterminowo pracować w docelowych aplikacjach.

Stąd też cały czas tworzymy mieszanki nowych tworzyw sztucznych - co roku powstaje około 500 tego typu nowości. Oferujemy również ramiona robotyczne robolink D, które możemy obecnie dostarczyć jako kompletne zestawy do tworzenia ekonomicznych systemów robotycznych.

Zastosowania bezsmarowych łożysk i e-prowadników obejmują szeroką gamę branż przemysłowych. Są to m.in.: sektor maszynowy, produkcji sprzętu AGD, branża motoryzacyjna, meblarska, lotnicza i wiele innych. Przykładowo do klientów z rynku automotive dostarczamy rocznie ponad 200 mln łożysk! Znajdują one zastosowanie w różnych elementach pojazdów - fotelach, układzie kierowniczym, itd.

Jeżeli chodzi o Polskę, to naszymi głównymi odbiorcami są elektrociepłownie, producenci maszyn i suwnic i generalnie branża przemysłowa. Rynek ten jest jednak bardzo zróżnicowany i w kraju mamy też mniej typowe aplikacje, takie jak np. te w teatrach, co dotyczy w szczególności prowadników kabli.

- W tym roku na targach prezentowaliście kilkaset nowości - jakie były to przykładowo produkty?

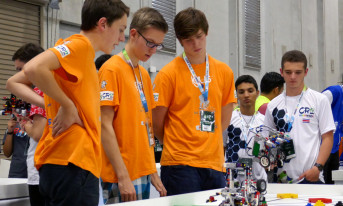

Corocznie wprowadzamy do oferty nawet 200 nowych produktów, które w dużej części powstają na bazie pomysłów i potrzeb klientów. Tak było m.in. z filamentami do druku 3D, niskokosztową robotyką, trybotaśmami oraz smart motion plastics. W tym roku na Hannover Messe przedstawiliśmy ponad 160 nowych produktów do zastosowań ruchomych. Asortyment ten był bardzo szeroki i obejmował wyroby od kół zębatych z tworzywa sztucznego wyprodukowanych na drukarkach 3D do systemów odciążenia przewodów inspirowanych naturą.

Osobom zainteresowanym nowościami polecam odwiedzenie strony igus.pl, natomiast w tym miejscu zwróciłbym uwagę na jedną grupę - tzw. inteligentne produkty, które zawierają systemy pozwalające na kontrolę ich stanu. Obejmuje ona przewody chainflex, prowadnice liniowe drylin oraz e-prowadniki, które mogą być wyposażone w czujniki isense.

Te ostatnie stanowią elementy składowe większych systemów odpowiadających za monitorowanie stanu pracy elementów ruchomych i sygnalizowanie ich zużywania się. Pozwala to na wymianę komponentu zanim dojdzie do awarii, czyli de facto realizowanie predykcyjnego utrzymania ruchu.

W tym roku zaprezentowaliśmy również udoskonalone moduły komunikacyjne icom, które zbierają oraz przesyłają dane bezprzewodowo. Informacje tak pozyskiwane są gromadzone w systemie, który z kolei może być zintegrowany z systemem IT klienta.

- Porozmawiajmy o zakładzie w Kolonii, który znajduje się kilka godzin jazdy od targów w Hanowerze. Jakie są najważniejsze fakty z nim związane?

Jest to największa fabryka igusa, gdzie produkujemy praktycznie wszystkie elementy łożyskowe. W zakładzie w Kolonii używamy około 350 wtryskarek, do których sami wykonujemy formy wtryskowe, a także z drukowania przyrostowego. W produkcji korzystamy z montażu ręcznego i zautomatyzowanego, w fabryce wykorzystywane są również nasze roboty. Liczba tych ostatnich szybko rośnie - o kilkadziesiąt rocznie.

Potrafimy łączyć produkcję masową z indywidualizacją dzięki produkcji zgodnej z lean management. Dzięki temu można u nas zamówić nawet jedną sztukę elementu - i zawsze takie zamówienie realizujemy, niezależnie od tego, czy dotyczy to jednej, małej tulei, czy też wielometrowego readychain. Wykorzystywany system umożliwia kompletację produktów dla klientów bezpośrednio w obszarze produkcyjnym, a następnie ich wysyłanie.

Na terenie fabryki realizowana jest zarówno produkcja, jak też prowadzone są prace rozwojowe, testowanie komponentów, mamy tutaj również działy sprzedażowe. Szczególnie dużo uwagi poświęcamy testom, w przypadku których korzystamy z laboratorium o powierzchni prawie 3 tys. m². Sprawdzamy w nim trwałość produktów, ich odporność na ścieranie, wytrzymałość temperaturową i inne parametry - rocznie przeprowadzamy około 15 tysięcy tego typu testów!

Pełną relację z zakładu w Kolonii, gdzie w roku 2016 firma igus wyprodukowała ponad 1,2 miliarda elementów, można znaleźć w wydaniu APA 9/2016 oraz na stronie www.automatykaB2B.pl (głęboki link: https://goo.gl/Rfh7ZG). Warto dodać, że w tym roku igus rozpoczął budowę nowego obiektu produkcyjnego, który zlokalizowany będzie również w Kolonii. Będzie on miał łączną powierzchnię 22 tys. m² i, oprócz linii produkcyjnych, będzie również zawierał magazyny i pomieszczenia biurowe.