- Od naszego

O projektowaniu, montażu oraz użytkowaniu szaf rozmawiamy z Danielem Wolskim, dyrektorem sprzedaży w firmie Rittal.

Sądzę, że nasze doświadczenia były podobne do tych, jakie miały inne firmy w branży. Na początku pandemii liczne inwestycje zostały wstrzymane, zresztą wszyscy pamiętamy, co działo się na rynku. Dostawcy musieli zmniejszać produkcję, bo liczba inwestycji nagle spadła. Co ciekawe, w tym okresie odnotowywaliśmy spory ruch w serwisowaniu klimatyzatorów. Klienci mniej chętnie kupowali nowe urządzenia, skłaniając się ku podejściu: wyremontujmy ten klimatyzator, dajmy mu drugie życie.

W połowie 2021 roku sytuacja zaczęła wracać do normy, pojawiły się inwestycje, wrócił popyt. Z kolei na początku bieżącego roku, gdy nastąpiło całkowite odblokowanie, okazało się, że problemy z dostawami komponentów elektronicznych na rynku znacząco wpłynęły na cały łańcuch dostaw.

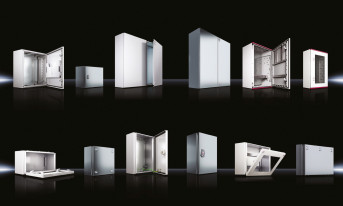

Około 80% naszej produkcji stanowią szafy, które są wykonywane ze stali i innych metali, tak więc kwestia komponentów elektronicznych w tym przypadku nie wpływa na produkcje i dostawy. Natomiast na rynku były inne problemy związane z ceną stali, która poszła w górę. Na szczęście do naszej grupy kapitałowej należy firma Stahlo, która jest przetwórcą stali w Niemczech i mogliśmy liczyć na jej wsparcie. Aczkolwiek należy też pamiętać, że stal obecna w szafie to 30% jej wartości. Tam są jeszcze inne pokrycia, lakiery, tworzywa sztuczne, koszty produkcji, itd. – i właściwie wszystko poszło do góry. Elektronikę mamy z kolei w klimatyzatorach. Tu rzeczywiście mieliśmy trochę problemów z dostępnością, ale w tej chwili sytuacja wróciła do normy.

Sądzę, że główny kłopot pojawił się jednak gdzie indziej. Weźmy przykładowo sytuację, gdy dostarczamy szafę do integratora systemów czy pre-fabrykatora, a on nie może jej skompletować i wysłać do klienta, bowiem czeka na podzespoły elektroniczne. My jesteśmy w stanie szybko dostarczyć nasz produkt, ale nasi klienci nie mogą zakończyć projektu, bo czekają na inne podzespoły.

Tak, dotyczy to całej grupy firm, która korzysta z różnorodnej elektroniki. Zdecydowanie lepsza sytuacja jest tam, gdzie nie ma elektroniki np. przy montażu szaf rozdziału mocy dla energetyki. Tam produkcja idzie na bieżąco. Wszystko to wymaga jednak elastyczności. Słyszałem o inwestorach, którzy przy braku jakiegoś komponentu, np. sterownika od konkretnego dostawcy, godzą się na czasowe użycie zamiennika. Ale gdy tylko pierwotny produkt pojawi się na rynku, to jest wymieniany. A wszystko po to, aby utrzymać realizację projektu, a nie czekać z nim w nieskończoność.

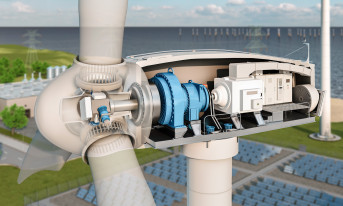

Myślę, że tak. Obserwuję to przykładowo w branży morskiej. W jej głównych ośrodkach – w Szczecinie i Trójmieście – kilka lat temu pojawiły się firmy skandynawskie, które dostarczają różnego rodzaju instalacje do statków. Na początku były to tylko montownie, do których przychodził gotowy projekt z zagranicy i całość montowano zgodnie z dokumentacją. Po 2–3 latach zatrudniono już inżynierów do testów zmontowanych szaf, żeby nie wozić ich do Skandynawii, tylko od razu od nas kierować do klientów.

Z czasem okazało się, że trzeba móc szybko modyfikować projekty, a więc pojawił się pomysł, aby projektant był też w Polsce. Powstał dział projektowy, później tak było w kolejnych firmach. W ten sposób dokonało się etapowe przejście z działów montażowych do testowych, projektowych, a wręcz całościowo wraz z zakupowymi. Jednocześnie w macierzystych firmach w Skandynawii zostawały tylko siedziba główna z zarządem i ewentualnie dział handlowy – resztę przekazano do Polski.

W Polsce wprawdzie buduje się niewiele statków, ale istnieje sporo firm, które dostarczają rozwiązania do tej branży, w tym do stoczni skandynawskich. Ciekawym biznesem jest też remont zagranicznych statków – starszych, gdzie występują różnorodne problemy i potrzeba modernizacji. Jednostka dobija do portu na drugim końcu świata, gdzie zostaje np. na dwa miesiące, a w tym czasie dociera do niego wraz ze sprzętem oraz wstępnie zintegrowanymi komponentami ekipa techników i inżynierów z Polski. Wchodzą na pokład i wymieniają całą instalację elektryczną lub jej część, łącznie z szafami, po czym wracają do kraju. Pandemia tego rodzaju przedsięwzięcia niestety trochę przyhamowała, bo podróżowanie było utrudnione, ale one powoli wracają.

Tak, Volkswagen na jakiś czas zatrzymał swoje linie produkcyjne. Ale przykładowo Mercedes, jeżeli chodzi o rodzimą fabrykę w Jaworze, kontynuował swoją inwestycję, choć zbiegła się ona z okresem pandemii. O ile w Polsce mamy mało zakładów produkujących samochody, o tyle w kraju wytwarza się liczne komponenty dla motoryzacji. Stąd też dla nas jako Rittala ważnymi partnerami są tu firmy inżynierskie, które mają podpisane kontrakty z producentami aut i na ich zlecenie realizują projekty.

W omawianej branży mamy ponadto przedsiębiorstwa, które dawniej oferowały światowym gigantom tylko usługi inżynierskie, takie jak integrację i programowanie, zaś dzisiaj zajmują się kompleksowym wykonawstwem, dostarczając rozwiązania. W skład tych ostatnich wchodzą też szafy i inne produkty przez nas oferowane. Obserwujemy rozwój takich firm i cieszy nas to – tym bardziej, że coraz częściej wygrywają one z zachodnimi firmami integratorskimi.

Tak – i jest to zauważalny wzrost. W dodatku nie tylko te właśnie firmy rozwijają się, kupując coraz więcej i zatrudniając kolejnych pracowników, ale też powstają nowe – często wyodrębniane z tych już istniejących. One też zaczynają od integracji systemów, a później biorą się za całościowe projekty obejmujące dostarczanie szaf.

Warto dodać, że w branży automotive może nie widać spektakularnych inwestycji w fabryki samochodów, za to w ostatnich latach obserwuję zmianę dotyczącą wytwarzania silników, a dokładniej przechodzenia z wersji spalinowych na elektryczne. Pojawiły się inwestycje związane z przemysłem wytwarzającym baterie i komponenty dla aut elektrycznych. We Wrocławiu mamy prężnie działającą fabrykę LG, w Dąbrowie kolejną koreańską firmę działająca w tej branży, czy szwedzki Northvolt inwestujący w fabrykę w Gdańsku. Sądzę, że zainteresowanie naszym krajem ze strony przedsiębiorstw wchodzących w technologie związane z elektromobilnością będzie rosło.

Sektor spożywczy jest branżą stabilnych wzrostów. Nie ma tu rewolucyjnych zmian, nie widzę też nowych zachodnich podmiotów, natomiast wzrastają firmy polskie. Infrastruktura również się rozwija, ale są to inwestycje o dość długim terminie trwania związane z przetargami publicznymi. Powstaje np. jednak wiele tuneli, z których każdy wymaga co prawda wentylacji, czyli wentylatorów i instalacji elektrycznych, aczkolwiek my uczestniczymy w takich przedsięwzięciach w niewielkim stopniu – dominują tam przede wszystkim prace budowlane. Cały czas modernizuje się też energetyka, przy czym rozwój ten ma charakter stabilny, etapowy.

W obszarze IT sprawy mają się rzeczywiście inaczej. Dużym udziałem w projektach są instytucje użyteczności publicznej, takie jak szpitale, banki czy ministerstwa, a te obowiązuje prawo o zamówieniach publicznych. Jest to więc biznes typowo projektowy, w którym wymaga się od dostawcy nie tylko samej szafy, ale i kompleksowej realizacji projektu – z serwerami, instalacją chłodzenia, itd. Tymczasem w przemyśle dominują drobniejsze projekty i jest ich więcej.

Może podam tu dwa przykłady, powiązane zarówno z Industry 4.0, jak też energooszczędnością i dbaniem o środowisko naturalne. Pierwszy dotyczy klimatyzatorów Blue e+, które zapewniają oszczędność energii do 75% względem urządzeń standardowych. W czasach, gdy energia staje się coraz droższa, jest to świetny produkt nie tylko dla zakładów przemysłowych. Wykorzystanie jednego takiego klimatyzatora pozwala zaoszczędzić w ciągu roku ponad tonę węgla, co odpowiada 80 latom istnienia drzewa. Dodatkowo dochodzi tu możliwość pozyskiwania z urządzenia informacji poprzez nasze urządzenia IoT, które pozwalają skomunikować ten klimatyzator i pozyskiwać z niego dane o temperaturze, wilgotności, informacje o alarmach oraz wymaganych przeglądach. Umożliwia to wdrażanie predykcyjnego utrzymania ruchu. W tym przypadku wykorzystywane może być Rittal Smart Service, dzięki któremu możemy połączyć kilka urządzeń za pomocą IoT w jeden system.

Drugim z rozwiązań, wydawałoby się dosyć banalnym, jest ePocket - cyfrowa kieszeń na schematy. Do tej pory w każdej szafie mieliśmy kieszeń na instrukcje, schematy elektryczne i inne dokumenty w wersji papierowej. W tej chwili przenosimy to do chmury. Klient nie musi trzymać niczego w szafie, wystarczy, że ma np. smartfon czy inne urządzenie, którym zeskanuje kod QR, aby od razu przejść na platformę, gdzie znajdzie całą dokumentację techniczną. Z jednej strony oszczędzamy więc papier i środowisko, z drugiej zaś pomagamy wdrożyć użytkownikowi nowoczesne rozwiązania cyfrowe. Niewątpliwym bonusem jest tu dostępność aktualnych danych. Gdy przykładowo inżynier utrzymania ruchu naniesie jakąś zmianę, informacja ta przenosi się do systemu i jest zawsze dostępna dla wszystkich zainteresowanych.

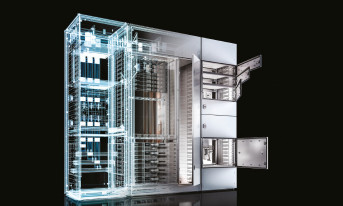

Rzeczywiście EPLAN należy do naszej grupy kapitałowej – i jest to dla nas duża przewaga konkurencyjna. EPLAN jest standardem branżowym, zaś modele do niego dostarczamy nie tylko my, ale też inne firmy z sektora automatyki przemysłowej. Zapewnia on możliwość tworzenia całego łańcucha wartości – od projektowania, przez zamówienie, aż do wyprodukowania gotowego urządzenia czy systemu. W przypadku szaf platforma pozwala inżynierowi wykonać projekt, sprawdzić, czy wszystko odbywa się zgodnie z planem, a potem wygenerować listę materiałową. Wszystko to jest powiązane z naszymi programami wspomagającymi projektowanie, a nawet z naszym sklepem online MyRittal. Wszystko pozostaje ze sobą kompatybilne.

Jeżeli chodzi o rodzimych klientów, to coraz częściej przekonują się do omawianego rozwiązania. Szczególnie dotyczy to firm, które współpracują z dużymi producentami – ci bowiem wymagają określonego standardu dokumentacji. Również inni, mniejsi klienci mają świadomość, że zamiast przesyłać dokumenty np. w standardzie AutoCAD, opłaca się je przenieść do EPLAN i na przykład z niego wygenerować plik do maszyny obróbczej, zamiast manualnie wprowadzać dane. Cały czas promujemy to rozwiązanie, mamy też jemu poświęcone odrębne seminaria. W szczególności pokazujemy, że mawiana koncepcja dotyczy nie tylko projektanta, ale całościowego spojrzenia na procesy.

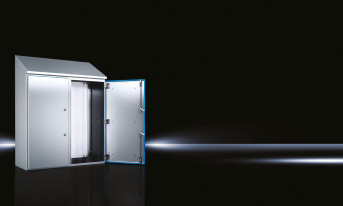

Na początku pandemii wszyscy przenieśli się ze szkoleniami i spotkaniami do Internetu, ale po czasie dało się odczuć, że wiele osób miało już przesyt. Cały dzień musieliby siedzieć przed ekranami! Stąd też, gdy z obostrzeniami pandemicznymi było już trochę lżej, czyli w drugiej połowie 2021, wróciliśmy do zajęć face-to-face. Teraz zapraszamy wszystkich chętnych do naszych sal na szkolenia, organizujemy też cykle spotkań w dużych miastach. Są one kierowane do środowiska inżynierów. Zabieramy na nie nasze szafy, a więc nie tylko opowiadamy o produktach, ale dajemy również możliwość ich zobaczenia na żywo.

Od pewnego czasu coraz częściej łączymy siły z innymi firmami. W tym roku organizujemy spotkania wspólnie m.in. z Pepperl+Fuchs, SEW-Eurodrive oraz igusem – i jest to bardzo dobre, bowiem nasze oferty się uzupełniają, a klienci w jednym miejscu mają przekrój produktów i firm. Przed pandemią odbyło się pierwsze wspólne seminarium, niedawno miała miejsce jego druga edycja. W tym roku wiosną organizowaliśmy też na południu Polski podobne wydarzenie, które kierowane było do branży automotive. No i finalnie zabieramy klientów do naszego Rittal Innovation Center i zakładów Rittala w Niemczech, aby pokazać im ich funkcjonowanie. Wizyty te stanowią świetne okazje do wymiany doświadczeń.

Skutki pandemii uwidoczniły się w tym, jak pracujemy i niebawem będziemy przebudowywać nasze warszawskie biuro. Planujemy unowocześnić i powiększyć nasz showroom. Jest to tym bardziej uzasadnione, że w ostatnim czasie pojawiło się u nas sporo nowości, w tym nowo wprowadzane na rynek klimatyzatory. Dodatkowo planujemy przeorganizować naszą przestrzeń biurową, aby dopasować ją do osób, które zdecydowały się na pracę hybrydową.

Myślę, że możemy już teraz również wspomnieć o Rittal Application Center, które w przyszłym roku powstanie w Strykowie. Centrum będzie służyć pomocą dla klientów, szczególnie w zakresie montażu i modyfikacji szaf. Będziemy tam mogli wspólnie wszystko przygotować, począwszy od utworzenia projektu po wykonanie, z frezowaniem i otworowaniem włącznie. Również klienci zainteresowani maszynami będą mogli pozyskać praktyczne informacje i zobaczyć na żywo jak działają. W strykowskim centrum będą się też oczywiście odbywały szkolenia techniczne, rozmaite warsztaty, stworzymy tam również specjalistyczne stanowisko EPLAN.

Ośrodki takie jak omawiany powstają również w innych krajach i widzimy, że ma to głęboki sens. Warto wykorzystać posiadane maszyny do pokazania klientowi, jak wygląda taka produkcja – nie przez Internet, ale na żywo. Jest to zresztą zbieżne z naszą dewizą, zgodnie z którą oferujemy cały pakiet, a nie tylko produkty. Obejmuje on serwis, dostępność, akcesoria, R&D i przede wszystkim know-how.