Mikrosterowniki i PLC średniej wielkości

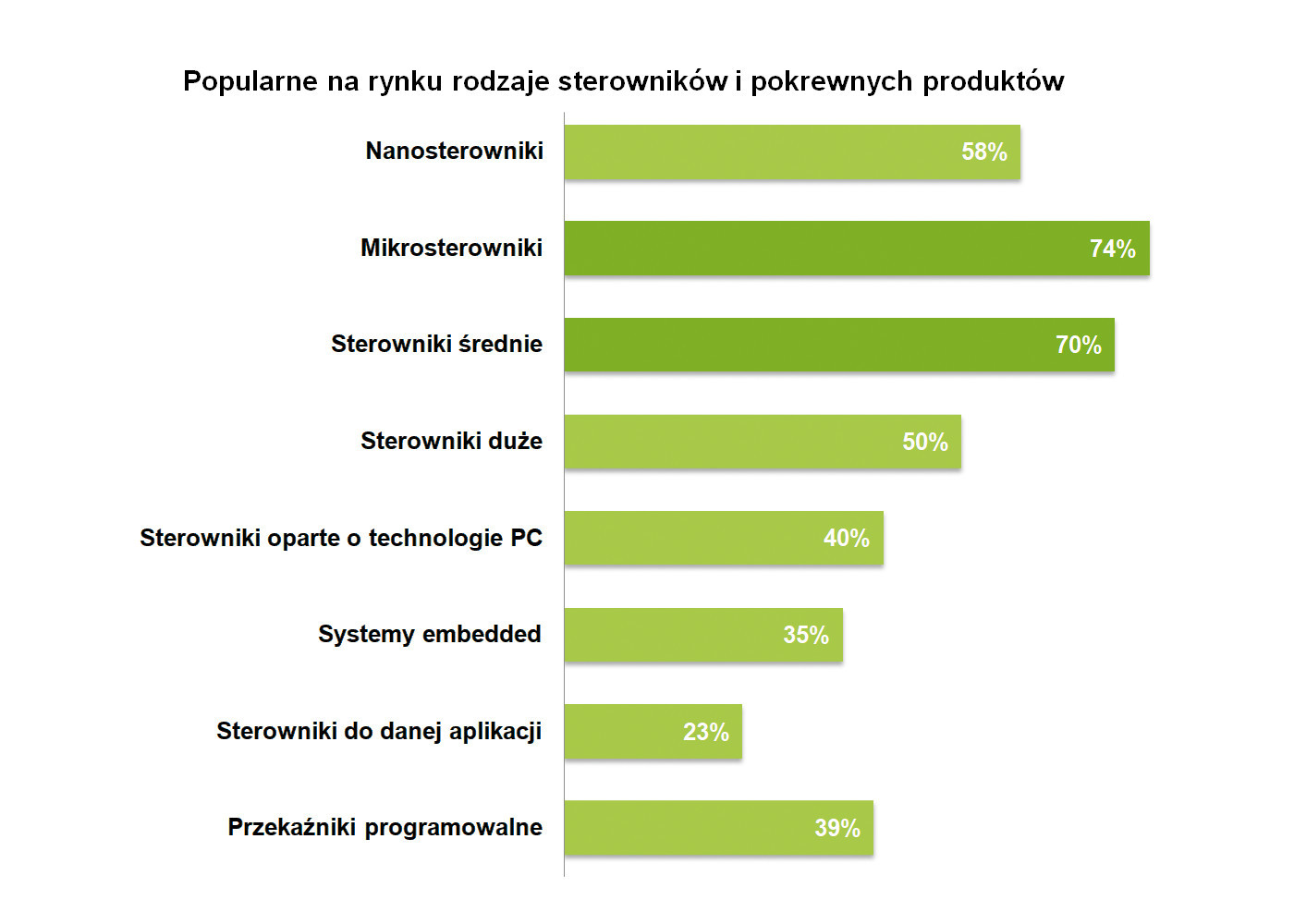

Preferencje krajowych odbiorców PLC względem wykorzystywanych przez nich urządzeń są dosyć niezmienne. W szczególności dotyczy to wielkości PLC mierzonej liczbą punktów we/wy. Tutaj niezmiennie mikrosterowniki i sterowniki średniej wielkości cieszą się największą popularnością wśród odbiorców na polskim rynku automatyki. Są one wybierane ze względu na ich niezawodność, możliwości obliczeniowe, łatwość dobierania modułów dodatkowych, programowanie oraz markę producenta. Mikrosterowniki uzyskały najwyższe wskazania, osiągając poziom 74% w ankiecie wśród dostawców, podczas gdy nanosterowniki, czyli urządzenia do mniejszych układów sterowania, w tym półprofesjonalnych i hobbystycznych, osiągnęły poziom 58%.

Jeżeli chodzi o sterowniki duże, to kategoria z nimi związana uzyskała aż 50% wskazań. Urządzenia te są modułowe, zaś ich przeznaczeniem są największe instalacje, o rozbudowanej liczbie oraz typach we/wy (cyfrowe, analogowe, specjalizowane) i najwyższych wymogach w zakresie zapewniania niezawodności pracy. Tradycyjnie zapytaliśmy też o inne urządzenia, które mogą być wykorzystywane w aplikacjach sterowania. Takimi są m.in. przekaźniki programowalne, które uzyskały około 40% odpowiedzi, a także sterowniki oparte na technologiach PC, na które wskazało również 40% respondentów (rys. 3). Te ostatnie, które bazują na komputerach przemysłowych i oprogramowaniu czasu rzeczywistego, spopularyzowały się w zastosowaniach powiązanych ze sterowaniem, gdzie wymagane jest przetwarzanie dużych ilości danych czy też łatwe podłączanie do systemu różnorodnych urządzeń wykonawczych.

Łukasz Jaśkiewicz

Induprogress

- Co zmieniło się ostatnich latach w technologiach i funkcjonalności PLC? W jakim kierunku rozwijają się te urządzenia i jakie technologie przenikają z branży IT?

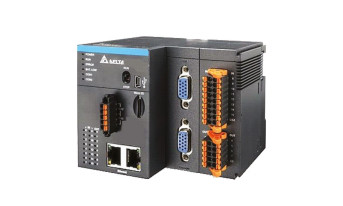

Postępująca automatyzacja procesów oraz duży stopień zaawansowania aplikacji sprawiają, że producenci sterowników PLC wychodzą naprzeciw zapotrzebowaniu przemysłu. Nowe modele sterowników w porównaniu do serii poprzednich charakteryzują się większą wydajnością, elastycznością pod względem rozbudowy czy zwiększonymi możliwościami komunikacyjnymi.

Większa moc obliczeniowa pozwala na szybsze przetwarzanie danych, a to z kolei można wykorzystać do zwiększenia produktywności. Często jednak duża wydajność sterownika nie przyniesie oczekiwanego rezultatu, gdy urządzenie nie zapewnia jednocześnie szybkich protokołów komunikacyjnych. W związku z tym ważnym aspektem nowoczesnych systemów sterowania jest możliwość skorzystania z popularnych, przemysłowych protokołów sieciowych. Co więcej, kilka zabudowanych protokołów w jednym sterowniku daje swobodę łączenia go z urządzeniami różnych producentów automatyki przemysłowej. Gwarantuje to też pewną elastyczność w przypadku doboru urządzeń do komunikacji z PLC bądź gdy następuje konieczność podmiany takiego produktu na inny model.

Wymieniając trendy rozwoju funkcjonalności PLC, nie sposób nie wspomnieć o znaczeniu środowiska programistycznego. Producenci sterowników biorą pod uwagę fakt, iż uniwersalne i przyjazne dla użytkownika oprogramowanie znacznie ułatwia pracę programiście. Do kluczowych kwestii należy zaliczyć możliwość wyboru języka programowania, łatwą konfigurację sterownika, komunikacji oraz modułów rozszerzeń, które z uwagi na popularność sterowników modułowych są powszechnie wykorzystywane.

Coraz częściej można dostrzec przenikanie rozwiązań przyjętych w branży IT do automatyki. Typowym przykładem takiego zastosowania jest chociażby interfejs OPC UA, który bazuje na standardowych protokołach IT. To z kolei sprzyja łatwej integracji z systemami informatycznymi. Z każdym rokiem należy też spodziewać się coraz większego wykorzystania technologii Internetu Rzeczy (IoT) w przemyśle.

|