DOBRY SILNIK TO NIE WSZYSTKO

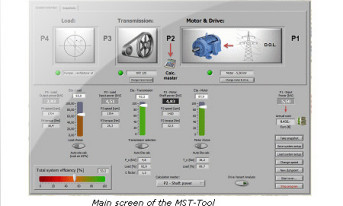

Wymiana dotychczas używanego silnika na model o podwyższonej sprawności nie sprawi, że automatycznie uzyskamy zauważalne oszczędności energii. Może bowiem się okazać, że pozostałe komponenty układu napędowego wnoszą tak duże straty w bilans energetyczny całego systemu, że nawet większa sprawność energooszczędnego silnika nie jest w stanie ich skompensować.

Często wystarczy jeden komponent o znacząco niższej sprawności w porównaniu do pozostałych, aby efektywność energetyczna całego systemu napędowego stała się bardzo niska. Aby uniknąć takich sytuacji, należy rozpatrywać układ napędowy kompleksowo, analizując jego poszczególne komponenty. Ponieważ najbardziej energochłonnymi elementami systemu napędowego są podzespoły mechaniczne, zwłaszcza elementy systemu przeniesienia napędu, ich parametry należy rozważyć w pierwszej kolejności.

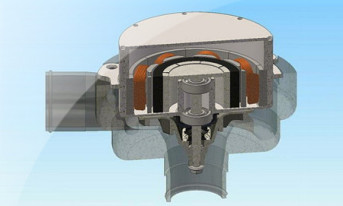

Potencjalnym kandydatem do obserwacji jest skrzynia przekładniowa, zwłaszcza z przekładnią ślimakową, której sprawność wynosi typowo około 70-80%. Skrzynię z tym typem przekładni można zastąpić na przykład skrzynią z przekładnią stożkową o zębach skośnych, której sprawność zazwyczaj przekracza 95%. Znaczący wzrost sprawności zapewniają też motoreduktory, które charakteryzują się precyzyjnym dopasowaniem ich elementów wewnętrznych.

Dalsze oszczędności energii uzyskać można, stosując zamiast pasa klinowego trwałe sprzęgnięcie silnika z napędzaną maszyną. Eliminując straty na tarcie występujące w elementach przeniesienia napędu oraz problemy z niedopasowaniem i ześlizgiwaniem się pasa z koła, można wreszcie zwiększyć sprawność całego systemu napędowego nawet o kilkanaście procent. Inną kwestią w procesie zwiększania efektywności energetycznej jest zastosowanie przemienników częstotliwości do regulacji prędkości obrotowej silników.

Chociaż jako nowy element systemu napędowego wprowadzają one dodatkowe straty energii, jeżeli zrealizowano w nich odpowiedni algorytm sterowania, mogą one ostatecznie zapewniać bardzo duże oszczędności energii, optymalizując rozruch i pracę silnika. Dodatkowo wiele z obecnie dostępnych na rynku przemienników ma funkcję odzyskiwania energii hamowania (tzw. hamowanie regeneracyjne), która umożliwia zwrot do sieci energii hamowania, która jest normalnie przetwarzana w nieużyteczne ciepło.

W wielu przypadkach może okazać się, że stosując silnik klasy IE2 w połączeniu z przemiennikiem częstotliwości uzyskuje się porównywalne lub większe oszczędności niż w przypadku zastosowania silnika najwyższej klasy. Podsumowując - warto wykorzystać fakt rozpoczęcia obowiązywania nowych przepisów na przyjrzenie się posiadanym systemom napędowych i ich optymalizację.

Monika Jaworowska, Zbigniew Piątek

"Energooszczędne silniki i rozwiązania napędowe zapewnić mogą nawet kilkudziesięcioprocentową redukcję kosztów zużywanej energii" - Rozmowa z Bogdanem Chrzanowskim z FZN Marbaise Leroy Somer

- Co zmieniają obowiązujące od 16 czerwca przepisy w zakresie energooszczędności silników? Jakich produktów dotyczą?

Zmiany dotyczą silników prądu przemiennego o mocy od 0,75kW do 375kW i wprowadzane są dyrektywą unijną EuP, która bazuje na normie IEC 60034-30. Zgodnie z nią wymagane jest od wszystkich unijnych producentów silników elektrycznych dostosowanie ich wyrobów do określonych wymagań energetycznych. Wspomniana norma określa klasy sprawności silników, tj. IE1, IE2 oraz IE3 i stosowana jest wraz z normą IEC 60034-2-1, która definiuje sposoby badania sprawności silników.

Dzięki temu porównanie parametrów energetycznych silników od różnych dostawców staje się bardziej rzetelne. Wymieniona dyrektywa nie obejmuje silników specjalnych, takich jak przeznaczonych do pracy w atmosferach zagrożonych wybuchem czy silników wysokotemperaturowych lub wersji z hamulcami. Pomimo braku tych wymogów Leroy Somer zaczął produkcję silników specjalnych w wersjach IE2, gdyż zauważyliśmy, że takie są oczekiwania rynku.

Należy przypuszczać, że każdy z liczących się producentów wytwarzać będzie przez najbliższe dwa, trzy lata silniki dwutorowo - tzn. według nowych wymogów oraz w wersjach standardowych, a więc takich jak dotychczas. Należy dodać, że nowe silniki elektryczne produkowane po 16 czerwca 2011 roku są już zupełnie innymi wyrobami niż poprzednie typy tych maszyn. Uzyskanie wyższej sprawności o kilka procent wymusiło poważne zmiany w konstrukcji silników i staranny dobór materiałów, z których są one zbudowane, co wiązało się też ze wzrostem kosztów wytwarzania.

- Jakie inwestycje musieli ponieść producenci silników, aby zapewnić ich zgodność z nowymi przepisami?

Producenci silników, w tym również Leroy Somer, od kilku lat przygotowywali się na zmiany, tak aby od czerwca tego roku bez zakłóceń przejść obecny okres. Poprzedzające go lata wymusiły poniesienie dodatkowych kosztów związanych ze zmianami konstrukcyjnymi silników, jak również z dostosowaniem technologii do nowych wymogów.

Zapewnienie zgodności z dyrektywą narzuca również sposoby badania silników, tak więc koszty te zostały dodatkowo zwiększone o inwestycję w budowę nowych stanowisk do prób i badania sprawności silników. Producenci musieli również zainwestować w nowe oznaczanie swoich wyrobów oraz dostosowanie do potrzeb klientów w już istniejących wyrobach.

- Czy odbiorcy silników w Polsce są świadomi zachodzących zmian?

Z przykrością należy stwierdzić, że większość polskich klientów nie jest świadoma zmian, które wchodzą w życie 16 czerwca - a przecież są one dla nich bardzo istotne z ekonomicznego punktu widzenia. Wzrost ceny silników w podanym zakresie mocy będzie kilkunastoprocentowy. W początkowym okresie wzrost cen może nie być aż tak odczuwalny, gdyż będą dostępne silniki w wykonaniu IE1 rozprowadzane przez hurtownie i dystrybutorów.

Dotkliwie odczują je niewątpliwie producenci urządzeń, w których silnik jest najbardziej kosztotwórczym czynnikiem. Jak to wpłynie na poziom sprzedaży ich urządzeń? Sądzę, że nastąpi częściowy regres. Niewątpliwie liderem w poszukiwaniu energooszczędnych rozwiązań, a zarazem nowoczesnych technologii, są na rynku polskim większe firmy z Europy Zachodniej, które mają tutaj swoje fabryki i oddziały.

- Część producentów ma już w ofercie silniki IE3, a wręcz przyznaje, że są gotowi na spełnienie w przyszłości wymogów IE4. Jak wygląda to w przypadku Leroy Somer?

Należymy do grupy firm, które oferują swoim klientom nie tylko silniki w wykonaniu energooszczędnym IE2 czy też IE3. W swoim asortymencie produkcyjnym mamy również najnowszej generacji silniki Dyneo, które swoimi parametrami eksploatacyjnymi wkraczają w wymóg przyszłości - grupę IE4. Ta gama silników wraz z nowoczesnymi przekładniami mechanicznymi oraz typoszeregiem przemienników częstotliwości stanowi najlepszą wizytówkę firmy Leroy Somer oraz atrakcyjną ofertę dla producentów urządzeń oraz ich ostatecznych użytkowników.

W zależności od zastosowanego rozwiązania zwiększenie sprawności układu, a tym samym wymierne ograniczenie kosztów zużycia energii może osiągnąć kilkadziesiąt procent. Należy przekonywać przede wszystkim konstruktorów, producentów maszyn oraz ich użytkowników, że nadszedł czas na zmiany i stosowanie nowych rozwiązań - a te stare, energochłonne nie mają racji bytu i muszą odejść do lamusa.

- Dziękuję za rozmowę.

Zbigniew Piątek