ENKODERY HEAVY DUTY

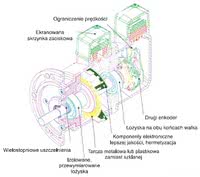

W celu zabezpieczenia wnętrza enkodera przed wnikaniem zanieczyszczeń stałych oraz płynnych obudowy przetworników heavy duty wykonywane są w formie odlewu. Dodatkową ochronę przed rozszczelnieniem obudowy zapewniają też wielostopniowe uszczelnienia. Ponieważ ich wytrzymałość z czasem, a zwłaszcza pod wpływem promieniowania UV, maleje, wzmacnia się je metalowymi pierścieniami.

Obudowę wykonuje się zwykle z aluminium pokrytego chemiczną powłoką ochroną. Jeżeli jednak enkoder może być narażony na działanie silnych czynników korozyjnych, wykorzystuje się aluminium anodyzowane. W przypadku wersji, które muszą być zabezpieczone przed negatywnymi skutkami częstego spłukiwania strumieniem wody, stosuje się powłoki ochronne niklowe bezprądowe, a nawet konstrukcje ze stali szlachetnej.

Z tego ostatniego materiału często wykonywane są też osłony łożysk. Wybierając materiał obudowy, uwzględnia się też jego możliwości w zakresie odprowadzania ciepła wydzielanego przez komponenty wewnętrzne enkodera.

Jeżeli jest to niewystarczające, w środku montowany jest dodatkowy system chłodzenia. W zależności od wymagań wewnątrz obudowy montowane są też systemy podgrzewania. Dzięki temu przetworniki optyczne heavy duty mogą pracować w ekstremalnie niskich lub wysokich temperaturach (nawet od poniżej -40°C do powyżej 100°C).

Robert SkibińskiStoltronic Polska

Parametrami kategoryzującymi enkodery są: interfejs, mocowanie i stopień ochrony. Cechy te pozwalają dobrać odpowiednią wersję do pracy w warunkach ekstremalnych. Niejednokrotnie rozdzielczość nie jest tak istotna jak właśnie odpowiednia wytrzymałość fizyczna. Wszelkiego rodzaju wibracje, udary osiowe lub pionowe przenoszone z maszyny na enkoder mogą być na tyle silne, że cały mechanizm obrotowy może zostać uszkodzony. Możliwe jest nawet uszkodzenie elektroniki i układu pomiarowego wewnątrz enkodera. Zatem musi on przede wszystkim cechować się odpowiednią trwałością łożyska oraz odpornością na wstrząsy i obciążenia wałka. Istotny jest również sposób mocowania. Enkoder powinien mieć odpowiedni stopnień ochrony, tak aby nie był podatny na wilgoć oraz elementy stałe. Podzespoły te są niejednokrotnie stosowane w warunkach wysokiego zapylenia, a przedostanie się drobin pyłu do układu pomiarowego lub samego łożyska może przyczynić się do uszkodzenia urządzenia lub błędów pomiarowych. To samo dotyczy wilgoci. Enkodery pracujące w koparkach czy przenośnikach taśmowych narażone są dodatkowo na bezpośrednie uderzenia, przed którymi chronią je specjalne obudowy. Jedną z częściej stosowanych osłon w tego typu aplikacjach górniczych naziemnych jest D.A.G. Zapewnia ona odpowiedni stopień ochrony oraz odporność na wibracje i udary. |

WIBRACJE I WSTRZĄSY

Poprawę wytrzymałości enkoderów optycznych na wibracje, wstrząsy oraz uderzenia uzyskuje się, ingerując w konstrukcję ich najbardziej na nie podatnego komponentu, czyli tarczy z podziałką. Jednym z rozwiązań stosowanych w tym celu jest zastąpienie szklanego dysku tarczą wykonaną z tworzywa sztucznego.

Poprawę wytrzymałości enkoderów optycznych na wibracje, wstrząsy oraz uderzenia uzyskuje się, ingerując w konstrukcję ich najbardziej na nie podatnego komponentu, czyli tarczy z podziałką. Jednym z rozwiązań stosowanych w tym celu jest zastąpienie szklanego dysku tarczą wykonaną z tworzywa sztucznego.

Niestety plastikowe tarcze mogą w ekstremalnie wysokich temperaturach odkształcać się, są też narażone na uszkodzenia w kontakcie z substancjami agresywnymi chemicznie. Alternatywą są tarcze metalowe, odporne zarówno na silne wstrząsy, jak i wysokie temperatury oraz substancje chemiczne.

Oprócz tego, aby dodatkowo zwiększyć odporność na uderzenia komponentów wewnętrznych enkodera (zwłaszcza układu optycznego oraz elektronicznego), stosuje się specjalne materiały absorbujące wstrząsy, którymi wypełnia się obudowę. W efekcie enkodery optyczne heavy duty działają nawet przy wstrząsach do 500 g.

ŻYWOTNOŚĆ I ŁOŻYSKA

Jedną z częstych przyczyn awarii enkoderów pracujących w trudnych warunkach są komponenty elektroniczne. Aby im zapobiec, w przetwornikach heavy duty wykorzystuje się droższe elementy lepszej jakości, dążąc jednocześnie do ograniczenia ich liczby. Dzięki temu zmniejsza się również dryft sygnału pomiarowego powodowany wrażliwością elektroniki na skrajne temperatury oraz jej starzeniem się.

Jedną z częstych przyczyn awarii enkoderów pracujących w trudnych warunkach są komponenty elektroniczne. Aby im zapobiec, w przetwornikach heavy duty wykorzystuje się droższe elementy lepszej jakości, dążąc jednocześnie do ograniczenia ich liczby. Dzięki temu zmniejsza się również dryft sygnału pomiarowego powodowany wrażliwością elektroniki na skrajne temperatury oraz jej starzeniem się.

Często też komponenty układu elektronicznego enkodera są zabezpieczane przez hermetyzację. Bardzo ważnym komponentenm omawianych urządzeń są łożyska. Od ich konstrukcji zależy wytrzymałość enkodera na obciążenia mechaniczne wzdłużne i poprzeczne, ich uszkodzenie lub zużycie się skraca też żywotność całego przetwornika.

Aby zwiększyć to pierwsze, stosuje się przykładowo przewymiarowywanie łożysk. Ponadto umieszcza się je na dwóch końcach wału, pozostałe komponenty montując między nimi. W enkoderach heavy duty często instaluje się łożyska ceramiczne lub stosuje specjalne wkładki izolacyjne między obudową a wałem enkodera. W ten sposób zapobiega się występowaniu prądów łożyskowych, które z wału silnika przepływają przez łożyska do uziomu.

W wyniku elektroerozji zjawisko to może nawet doprowadzić do trwałego uszkodzenia łożysk. Aby zabezpieczyć dane pomiarowe przed wpływem zaburzeń elektromagnetycznych, do ich transmisji używa się okablowania ekranowanego.

Analogiczną metodę ochrony stosuje się też w przypadku skrzynek zaciskowych. W enkoderach heavy duty stosuje się również zabezpieczenia przed nadmierną prędkością obrotową. Aby zapewnić redundancję, zwiększyć niezawodność oraz pewność odczytu, czasem w jednej obudowie umieszczane są dwa niezależne systemy pomiarowe, z których każdy jest wyposażony w różne interfejsy oraz osobne zasilanie.

TESTOWANIE ENKODERÓW HEAVY DUTY

Enkodery typu heavy duty poddawane są szeregom testów sprawdzających, jak w praktyce skuteczne są rozwiązania zastosowane w ich konstrukcji. Badana jest m.in. ich odporność na zaburzenia elektromagnetyczne, wstrząsy oraz wibracje we wszystkich kierunkach, a także szczelność obudowy.

Enkodery typu heavy duty poddawane są szeregom testów sprawdzających, jak w praktyce skuteczne są rozwiązania zastosowane w ich konstrukcji. Badana jest m.in. ich odporność na zaburzenia elektromagnetyczne, wstrząsy oraz wibracje we wszystkich kierunkach, a także szczelność obudowy.

W zależności od stopnia ochrony gwarantowanego w danym przetworniku sprawdza się m.in. jego odporność na duże zapylenie, wilgotność, kontakt z wodą (w tym pod ciśnieniem), zanurzenie w wodzie.

Testuje się też wytrzymałość enkoderów na warunki morskie, w tym na wpływ na nie soli morskiej. Badania te przeprowadza się zgodnie z wytycznymi odpowiednich norm, które określają sposób realizacji testu, organizacji stanowiska pomiarowego (na przykład w komorze klimatycznej) oraz graniczne wartości parametrów testowania. W czasie badania enkoder przez cały czas powinien pracować, dzięki czemu można ocenić, jak poszczególne czynniki wpływają na jego pracę.

Monika Jaworowska

Opisywane produkty dostępne są m.in. w firmach Astat, CASP, Eldar, Kubler oraz WObit.