RFID, GPS

Przykładem wykorzystania technologii RFID (Radio Frequency Identification) w pojazdach specjalnych jest zdalna identyfikacja ich wyposażenia. System taki realizuje się, umieszczając na poszczególnych komponentach znaczniki, w których zapisywany jest unikatowy numer. W ten sposób można znakować na przykład wymienne narzędzia robocze koparek.

W głowicy, w której są one mocowane, znajduje się czytnik, który skanuje znacznik i przesyła dane identyfikacyjne do centralnego systemu. Na tej podstawie narzędzie jest automatycznie rozpoznawane, co pozwala dobrać wartości elektrycznych, pneumatycznych oraz hydraulicznych parametrów do jego możliwości.

Skraca to proces uruchamiania maszyny oraz zapobiega uszkodzeniu narzędzi na skutek przekroczenia dopuszczalnych nastaw dla konkretnego modelu. Informacje ze znaczników RFID są także przydatne w monitorowaniu czasu pracy pojazdu, co ułatwia rozliczenia, jeżeli sprzęt jest wypożyczony lub leasingowany.

Znajomość czasu pracy poszczególnych narzędzi pomaga też w planowaniu przerw serwisowych. System GPS pozwala z kolei śledzić położenie pojazdów specjalnych, co utrudnia ich kradzież lub niewłaściwe wykorzystanie.

Przykładowo można określić obszar, którego nie mogą one opuszczać bez automatycznego powiadomienia centralnego systemu. Dostępne są też czujniki GPS w zestawie z sensorami innych wielkości, na przykład temperatury lub ruchu. Dzięki nim można zdalnie monitorować warunki w otoczeniu pojazdu.

ProduktyCzujniki BI10-Q14-AP68X2LD-V1131 firmy Turck

|

STEROWANIE

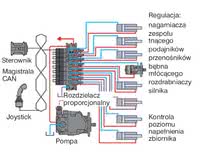

W sterowaniu pojazdami specjalnymi stosowane są dwa podejścia. Jedno z nich zakłada, że w systemie jest jeden, główny kontroler, który steruje pracą poszczególnych podsystemów maszyny. W takim wypadku sygnały z czujników do kontrolera oraz ze sterownika do elementów wykonawczych mogą być przesyłane bezpośrednio przez wyjścia analogowe lub cyfrowe kontrolera.

W sterowaniu pojazdami specjalnymi stosowane są dwa podejścia. Jedno z nich zakłada, że w systemie jest jeden, główny kontroler, który steruje pracą poszczególnych podsystemów maszyny. W takim wypadku sygnały z czujników do kontrolera oraz ze sterownika do elementów wykonawczych mogą być przesyłane bezpośrednio przez wyjścia analogowe lub cyfrowe kontrolera.

Alternatywą dla systemu scentralizowanego jest sterowanie zdecentralizowane. W takim przypadku wykorzystywane są oddzielne

KOMUNIKACJA, INTERFEJS UŻYTKOWNIKA

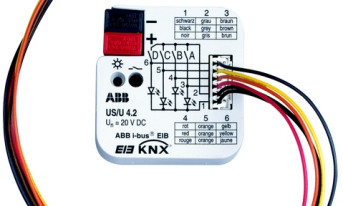

Realizacja zdecentralizowanego systemu sterowania jest łatwiejsza, jeżeli wymiana danych odbywa się za pośrednictwem magistrali szeregowej CAN. Nie wymaga ona, aby w sieci istniał węzeł nadrzędny, wszystkie węzły mogą przesyłać i odbierać dane jedną magistralą, a komunikacja ma charakter rozgłoszeniowy.

Interakcja między operatorem i systemem sterowania w pojazdach specjalnych zachodzi za pośrednictwem kierownicy i pedałów oraz joysticka lub panelu operatorskiego z ekranem dotykowym. Dwa pierwsze komponenty służą do kierowania pojazdem, natomiast pozostałymi operator steruje narzędziami pojazdu.

Na monitorze jest też wyświetlana informacja zwrotna dla kierowcy. Specyfika niektórych zadań lub pewnych typów pojazdów wymaga jednak, by operator znajdował się w pewnym oddaleniu. Dotyczy to przykładowo prac w strefach zagrożonych wybuchem lub operacji, którymi łatwiej sterować, obserwując postęp prac z dalszej odległości.

Na rynku dostępne są w związku z tym także przenośne terminale, które zastępują stacjonarny, zamontowany w kabinie panel operatorski. Instrukcje sterujące przesyłane bezprzewodowo za ich pośrednictwem są odbierane przez odbiorniki wbudowane w moduły zainstalowane na pokładzie pojazdu.

ProduktyTerminal MPC-6 firmy Advantech DloG

Zakres temperatur pracy terminalu wynosi od 0°C do +50°C, opcjonalnie od -30 do +50°C. Umieszczono go w obudowie o stopniu ochrony IP 67 i IP 66. Cechą wyróżniającą MPC-6 jest brak wentylatora. W zamian jego aluminiową obudowę połączono bezpośrednio z komponentami elektronicznymi. Dzięki temu pełni ona funkcję radiatora, odprowadzając na zewnątrz ciepło wytwarzane przez elektronikę. Zwiększa to wytrzymałość urządzania na wibracje i udary (klasa 5M3 według EN 60721-3-5). |

Sensory indukcyjne umieszczone są w obudowie z tworzywa sztucznego PBT-GF30-V0 o stopniu ochrony IP68 i IP69K. Mogą pracować w temperaturach od -40°C do +80°C, są też odporne na szok termiczny (EN 60068-2-14), wibracje (EN 60068-2-6), uderzenia (EN 60068-2-27) oraz wpływ mgły solnej (EN 60068-2-52).

Sensory indukcyjne umieszczone są w obudowie z tworzywa sztucznego PBT-GF30-V0 o stopniu ochrony IP68 i IP69K. Mogą pracować w temperaturach od -40°C do +80°C, są też odporne na szok termiczny (EN 60068-2-14), wibracje (EN 60068-2-6), uderzenia (EN 60068-2-27) oraz wpływ mgły solnej (EN 60068-2-52). Terminal składa się z dotykowego wyświetlacza LCD TFT 10,4" lub 12,1" oraz zestawu programowalnych klawiszy. Wyposażono go też w procesor Intel Core Duo L2400, porty szeregowe (2xRS-232 lub 1xRS- 232 i 1xRS-422/485) oraz USB (2xUSB 2.0). MPC-6 może pracować w sieci WLAN (IEEE 802.11 b/g), LAN (Ethernet 10/100 Mb/s) oraz PAN (Bluetooth), ma także gniazda kart PCI, Cardbus i PCIe MiniCard.

Terminal składa się z dotykowego wyświetlacza LCD TFT 10,4" lub 12,1" oraz zestawu programowalnych klawiszy. Wyposażono go też w procesor Intel Core Duo L2400, porty szeregowe (2xRS-232 lub 1xRS- 232 i 1xRS-422/485) oraz USB (2xUSB 2.0). MPC-6 może pracować w sieci WLAN (IEEE 802.11 b/g), LAN (Ethernet 10/100 Mb/s) oraz PAN (Bluetooth), ma także gniazda kart PCI, Cardbus i PCIe MiniCard.