CZUJNIKI WAŻNYM ELEMENTEM INSTALACJI TECHNOLOGICZNYCH

W obrębie linii produkcyjnych w przemyśle spożywczym instaluje się też różnego rodzaju czujniki. Są to na przykład enkodery, które są m.in. częścią systemów sterowania prędkością przenośników. Czujniki optyczne, na przykład laserowe, są z kolei używane w pomiarach odległości. Montuje się je w chwytakach robotów oraz używa do zliczania produktów transportowanych taśmociągiem.

Przy przenośnikach instaluje się też czytniki kodów kreskowych oraz sensory wizyjne, które sprawdzają czytelność i poprawność nadruków na etykietach. Sensory ultradźwiękowe oraz pojemnościowe są natomiast wykorzystywane m.in. w kontroli poziomu napełnienia zbiorników, na przykład silosów.

Wyniki pomiarów tej wielkości są zwykle przesyłane do systemów sterowania napełnianiem oraz opróżnianiem pojemników. Czujniki indukcyjne są z kolei używane do detekcji obecności oraz przemieszczenia.

Na przykład wykrywają one pojawienie się na podajniku aluminiowych tacek, do których z przenośnika przekładany jest produkt. Wyniki pomiarów parametrów przepływu w rurociągach są z kolei wielkościami wejściowymi w systemach sterowania  Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Zasadnicza różnica między nimi polega na tym, że gotowego wyrobu powstałego w ramach tej pierwszej nie można rozłożyć na części, z których powstał. W produkcji procesowej bowiem składniki produktu przetwarza się, przeprowadzając różne reakcje chemiczne lub poprzez nieodwracalną zmianę ich właściwości fizycznych.

Realizuje się to często w ramach procesów wsadowych, które przebiegają według określonych receptur. Produkcja dyskretna polega natomiast na wytworzeniu produktu, z którego później można wyodrębnić poszczególne elementy składowe.

Przyjęło się do sterowania produkcją procesową wykorzystywać DCS, natomiast za domenę PLC uważać produkcję dyskretną. W przypadku produkcji żywności i napojów taki wyraźny podział niestety nie istnieje. Przykładem jest wytwarzanie lodów.

Zasadnicza część produkcji ma w ich wypadku charakter procesowy. Sporządza się je z mleka, do którego dodawany jest cukier, tłuszcz, emulgatory, stabilizatory, barwniki, aromaty oraz dodatki smakowe. Substancje te miesza się z sobą, podgrzewa, homogenizuje, pasteryzuje, a następnie schładza. Każdy z tych procesów przeprowadza się w określonej temperaturze, doprecyzowane są też jego ramy czasowe.

DCS A PLC

Podobnie jest w przypadku produkcji masła. Wytwarza się je ze śmietany, którą najpierw schładza się do określonej temperatury. W tym stanie przechowuje się ją przez pewien czas, a następnie ubija. Prowadzi to do uformowania się kulek masła oraz maślanki. Produkty te są rozdzielane. Następnie kulki soli się i łączy ze sobą, tworząc kostki masła.

Gotowe produkty, już w ramach procesów w produkcji dyskretnej, są pakowane. Lody porcjuje się i przekłada do pojemników, natomiast masło zawija w folię. Inne przykłady zadań dyskretnych to pakowanie czekoladek w blistry następnie wkładane do pudełek, które umieszcza się w kartonie lub pakowanie mrożonych owoców do torebek, których brzegi się zgrzewa.

Najlepszym rozwiązaniem w produkcji spożywczej byłoby zatem połączenie obu typów systemów sterowania. Obecnie jest to ułatwione, ponieważ różnice między PLC i DCS zacierają się. Jest to możliwe dzięki rozwojowi technologii sterowników programowalnych (m.in. zwiększeniu ich mocy obliczeniowej i pojemności pamięci oraz rozszerzaniu możliwości komunikacji sieciowej).

Ważna jest też tendencja do implementowania funkcjonalności PLC w rozproszonych systemach sterowania. W rezultacie DCS i PLC różnią się obecnie głównie pod względem stopnia komplikacji procesów konfiguracji, programowania oraz nadzoru nad systemem, w bardziej złożonych aplikacjach często na niekorzyść PLC.

|

W pełni płaska konstrukcja i odpowiednie zaokrąglenia frontu ograniczają możliwość zbierania się zanieczyszczeń oraz ułatwiają ich usuwanie. Panel cechuje się stopniem ochrony IP69K od przodu, co pozwala na jego mycie wodą o ciśnieniu do 100 barów i temperaturze do 80°C. Urządzenia z serii IT INOX wykonane są zgodnie z wymogami normy EN1672-2, zaleceniami EHEDG i FDA oraz zgodnie z ISO 20653. Mają one również certyfikat ATEX (grupa II, kat. 3 G/D). |

PODSUMOWANIE

Przemysł spożywczy jest dla producentów automatyki jednym z najważniejszych rynków końcowych, dlatego podzespoły i urządzenia projektowane z uwzględnieniem potrzeb tej branży znaleźć można w ofercie większości dostawców krajowych i zagranicznych. W ramkach przedstawiono przykładowe produkty z asortymentu kilku firm.

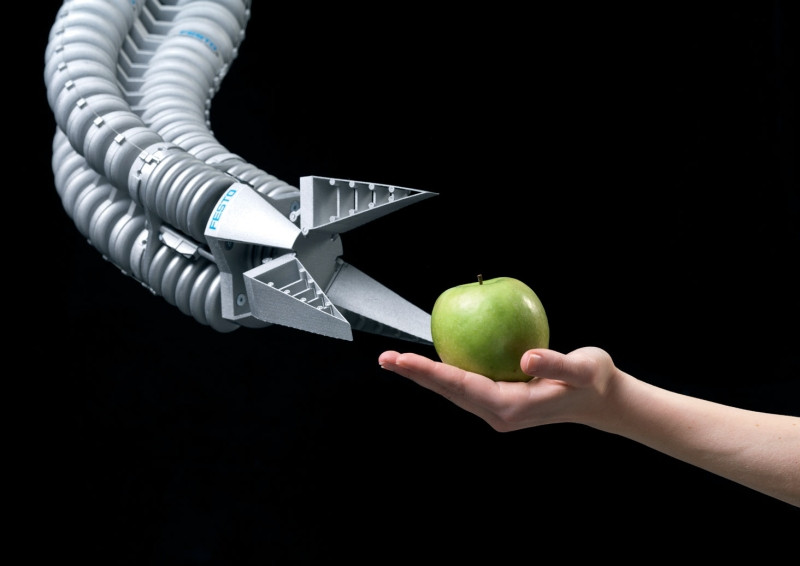

Oprócz wymienionych takie rozwiązania oferują również: Nord (systemy napędowe), Festo (m.in. zawory, siłowniki, systemy wizyjne), Mitsubishi Electric (m.in. oprogramowanie do sterowania procesami wsadowymi), Sick (m.in. sensory wizyjne), Pepperl+Fuchs (m.in. sterylne czujniki ultradźwiękowe, indukcyjne i fotoelektryczne), Phoenix Contact (złącza i okablowanie) oraz Helukabel (osprzęt kablowy).

Monika Jaworowska

Terminal operatorski IT112 to jeden z nowych produktów firmy ESA zaprojektowanych do zastosowań w branży spożywczej i farmaceutycznej. Ma on ekran dotykowy o przekątnej 12,1" i wykonany jest ze stali nierdzewnej typu V2A (AISI 304), którą charakteryzuje odporność na korozję oraz chemiczna obojętność w kontakcie z pożywieniem i detergentami.

Terminal operatorski IT112 to jeden z nowych produktów firmy ESA zaprojektowanych do zastosowań w branży spożywczej i farmaceutycznej. Ma on ekran dotykowy o przekątnej 12,1" i wykonany jest ze stali nierdzewnej typu V2A (AISI 304), którą charakteryzuje odporność na korozję oraz chemiczna obojętność w kontakcie z pożywieniem i detergentami.