MONITORING PARAMETRÓW OTOCZENIA

Personel zakładów farmaceutycznych powinien być również automatycznie informowany o podwyższeniu lub obniżeniu w stosunku do wartości progowych temperatury, wilgotności oraz ciśnienia w pomieszczeniach kluczowych dla ciągłości pracy fabryki. Czynniki środowiskowe wpływają bowiem na jakość produkcji i bezpieczeństwo pracowników.

Przykładowo za duża temperatura przyspiesza namnażanie się bakterii. Pod wpływem nadmiernej wilgotności zepsuciu mogą ulec substancje w proszku, granulaty, produkty liofilizowane i inne o właściwościach higroskopijnych. Wahania ciśnienia z kolei powodują niekontrolowany przepływ powietrza z pomieszczeń oraz do nich.

Monitorować należy też stężenie szkodliwych substancji w powietrzu, które mogą pojawić się w wyniku rozszczelnienia lub uszkodzenia pojemników z chemikaliami. W związku z tym, że niektóre z substancji używanych do produkcji leków są łatwopalne lub wybuchowe, w fabrykach i laboratoriach instaluje się systemy detekcji oraz sygnalizacji pożaru.

KONTROLA JAKOŚCI

Niewłaściwe stężenie substancji leczniczych w serii tabletek, oznakowanie opakowania niezgodne z jego zawartością, zanieczyszczenia w ampułce z lekiem lub w kroplach do oczu spowodować mogą śmierć lub problemy zdrowotne pacjentów. Producent ponosi wówczas straty finansowe, wizerunkowe, a także może być pociągnięty do odpowiedzialności karnej.

Dlatego kontrola jakości produkcji w branży farmaceutycznej jest obowiązkowa. Najczęściej w tym zastosowaniu używane są systemy wizyjne. Ich rozpowszechnianiu się sprzyja m.in. rozwój algorytmów przetwarzania obrazów, technologii obrazowania 3D oraz dostępność kompaktowych kamer inteligentnych.

Dzięki tym ostatnim można do minimum ograniczyć liczbę komponentów potrzebnych do budowy systemu kontroli wizyjnej. Gdy wymagane jest utrzymanie sterylności produkcji, jest to dużą zaletą. Systemy wizyjne pozwalają wykryć różne defekty produktów.

Przykładowo wykorzystując algorytmy dopasowania wzorca oraz OCR/OCV, sprawdzić można czytelność oraz poprawność informacji drukowanych na etykietach umieszczanych na opakowaniach lub na ulotkach.

Algorytm wykrywania krawędzi jest z kolei używany do sprawdzania poziomu napełnienia butelek, detekcji zagiętych lub uciętych etykiet, zliczania obiektów wzdłuż linii (na przykład tabletek w blistrach), detekcji uszkodzeń szyjek butelek oraz sprawdzania, czy opakowanie jest szczelnie zamknięte.

Funkcje wykrywające zmiany jasności obrazu oraz rozpoznawania kolorów są natomiast użyteczne w sprawdzaniu, czy butelka ma zakrętkę, czy nakrętka jest właściwa, czy karton zapakowano do pełna oraz czy na dnie opakowania nie ma zanieczyszczeń. W zakładach farmaceutycznych używane są też systemy inspekcji rentgenowskiej oraz spektroskopii ramanowskiej.

Te ostatnie pozwalają m.in. skontrolować rozkład substancji w tabletce, co jest wymagane w wypadku leków dawkowanych przez podział na części. Inspekcja rentgenowska z kolei sprawdza się w wykrywaniu zanieczyszczeń oraz wybrakowanych lub uszkodzonych produktów, do których nie ma bezpośredniego dostępu (przykładowo zapakowanych).

AUTOMATYKA POZA PRODUKCJĄ

Surowce do produkcji leków, gotowe wyroby, a nawet odpady z zakładów farmaceutycznych mogą stać się celem kradzieży. Przed osobami niepowołanymi należy też chronić pomieszczenia kluczowe dla płynności produkcji, jak na przykład centrum sterowania. Dlatego dostęp do poszczególnych części zakładu jest ograniczany.

Surowce do produkcji leków, gotowe wyroby, a nawet odpady z zakładów farmaceutycznych mogą stać się celem kradzieży. Przed osobami niepowołanymi należy też chronić pomieszczenia kluczowe dla płynności produkcji, jak na przykład centrum sterowania. Dlatego dostęp do poszczególnych części zakładu jest ograniczany.

W tym celu instaluje się czytniki m.in. kart zbliżeniowych oraz cech biometrycznych (wzorów tęczówki oka, linii papilarnych, geometrii twarzy, geometrii dłoni, układu naczyń krwionośnych palca). Są one połączone z kontrolerami, które sterują mechanizmem automatycznego otwierania/zamykania drzwi.

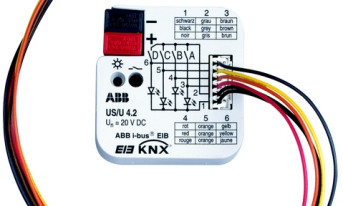

Ponadto większość pomieszczeń jest monitorowana, podobnie jak tereny wokół zakładów. By usprawnić zarządzanie systemami kontroli dostępu, monitoringu i alarmowymi, jak również użytkowymi (m.in. sterowania wentylacją, klimatyzacją, filtracją powietrza, oświetleniem, zasilaniem) w fabrykach z tej branży często wdraża się systemy zarządzania budynkiem.

Wiele zadań na etapie opracowywania receptury leków oraz ich testowania wymaga wykonania ogromnej liczby powtarzających się czynności. Konieczne są przy tym: duża sprawność, precyzja i skupienie, na przykład podczas przenoszenia próbówek i operowania nimi.

Dlatego coraz częściej ludzi na tym etapie wspierają automatyczne manipulatory typu pick and place oraz systemy pozycjonujące. Dzięki tym urządzeniom wytyczne wymaganych procedur są lepiej przestrzegane, a naukowcy mogą więcej czasu poświęcić innym zadaniom.

KONSTRUKCJE I MATERIAŁY

Ważną sprawą w produkcji lekarstw jest zapewnienie sterylnych warunków, co uzyskuje się, eliminując źródła zakażeń. Na ludzi w tym celu nakłada się obowiązek noszenia odzieży ochronnej, natomiast w przypadku elementów wyposażenia linii technologicznych stosuje się odpowiednie materiały oraz specjalne rozwiązania konstrukcyjne.

Ważną sprawą w produkcji lekarstw jest zapewnienie sterylnych warunków, co uzyskuje się, eliminując źródła zakażeń. Na ludzi w tym celu nakłada się obowiązek noszenia odzieży ochronnej, natomiast w przypadku elementów wyposażenia linii technologicznych stosuje się odpowiednie materiały oraz specjalne rozwiązania konstrukcyjne.

Do budowy czujników, pomp, zaworów i innych urządzeń, których powierzchnie mają styczność z surowcami lub produktami, używa się materiałów odpornych na korozję. Nie powinny też one reagować ze środkami stosowanymi do ich mycia i dezynfekcji. Przykładem jest stal nierdzewna, która jest podstawowym materiałem wykorzystywanym do wyrobu elementów w wykonaniu higienicznym.

Ponadto powierzchnie mające kontakt z produktem muszą być trwałe (nie powinny się ścierać, kruszyć, złuszczać) i najlepiej, by były polerowane, dzięki czemu ich czyszczenie będzie łatwiejsze. Środki używane do wykończania powierzchni (farby i lakiery) nie mogą być toksyczne.

W związku z tym, że wyposażenie linii produkcyjnych jest często myte (pod ciśnieniem) i dezynfekowane, ważną kwestią jest szczelność obudów. W konstrukcji samych urządzeń należy ponadto unikać takich elementów, do których dostęp jest utrudniony lub w których gromadzić się mogą resztki produktów (tzw. strefy martwe).

Na stanowiskach, na których z powodu specyfiki procesów lub używanych materiałów możliwy jest wybuch lub pożar, wykorzystywać należy urządzenia gwarantujące bezpieczeństwo użytkowania w takich warunkach.

|

STANDARDY

Producenci leków są zobligowani do przestrzegania licznych norm. Standaryzują one procedury, według których realizowane powinny być kolejne etapy produkcji leków, od prac badawczych, przez badania kliniczne, jak również sam proces produkcji i pakowania leków. Wytyczne dla tej ostatniej fazy zawarte są w standardach Dobrych Praktyk Wytwarzania (Good Manufacturing Practice, GMP).

Producenci muszą też stosować się do zaleceń krajowego prawa farmaceutycznego oraz nakazów odpowiednich dyrektyw obowiązujących w Unii Europejskiej. Przykładem tych ostatnich jest dyrektywa 2001/83/WE.

Jej celem jest ograniczenie zjawiska fałszowania i podrabiania lekarstw i produktów medycznych poprzez utrudnienie wprowadzania takich wyrobów do obrotu na rynkach UE. W tym celu dyrektywa ta ujednolica sposób znakowania produktów farmaceutycznych oraz sprawdzania autentyczności tych oznaczeń.

Monika Jaworowska

Wykorzystane w artykule zdjęcia (o ile nie zaznaczono inaczej) pochodzą z firm Roche oraz Haupt Pharma.

Janusz Małgorzaciak

Janusz Małgorzaciak