CZĘŚĆ 1. GIĘCIE I CIĘCIE BLACH

Gięcie blachy to przykład metody kształtowania tego materiału, która zmienia jego kształt, bez wpływu na jego grubość (zazwyczaj) oraz objętość. Wyginanie ma na celu, poza uzyskaniem określonego kształtu detalu, również m.in. zaokrąglenie jego krawędzi oraz zwiększenie wytrzymałości i sztywności blachy. Dalej wyjaśniamy mechanizm tej metody obróbki. Przedstawiamy też popularne techniki gięcia.

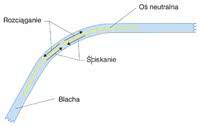

GDZIE JEST OŚ NEUTRALNA?

Podczas wyginania blachy jest ona równocześnie w miejscu zgięcia w jednym kierunku ściskana (do wnętrza zgięcia) i rozciągana (na zewnątrz zgięcia). W związku z tym, że są to oddziaływania przeciwstawne, musi istnieć obszar przejściowy, w którym na materiał nie będzie wywierana żadna siła. Takie miejsce znajduje się dookoła osi neutralnej (obojętnej) (rys. 1), której charakterystyczną cechą jest stała długość.

Położenie osi neutralnej zależy od sposobu zgięcia blachy oraz jej rodzaju. Zazwyczaj znajduje się ona jednak w odległości, która, mierzona od środka zgięcia, jest mniejsza (około 40%) od połowy grubości materiału. Im dalej od osi obojętnej, tym siła, z jaką blacha jest ściskana i rozciągana, jest większa.

JAK TRWALE WYGIĄĆ BLACHĘ?

Trwałość zgięcia blachy gwarantuje wyłącznie jej plastyczne odkształcenie. W przeciwieństwie do elastycznego nie ustępuje ono bowiem po ustaniu oddziaływania siły. Aby doszło do odkształcenia plastycznego, ta ostatnia musi przekroczyć wartość progową. Ponieważ dookoła osi obojętnej nie działa żadna siła, w obszarze tym materiał odkształca się elastycznie.

Kiedy na materiał nie jest już wywierany nacisk, to właśnie ta część blachy odzyskuje swój pierwotny kształt. Zachodzi wtedy efekt sprężynowania, czyli częściowego wyprostowania się arkusza. Zwykle na skutek tego zjawiska kąt zgięcia zwiększa się o kilka stopni. Stopień nasilenia sprężynowania zależy przede wszystkim od modułu sprężystości i granicy plastyczności materiału.

CZY MOŻNA ZAPOBIEC SPRĘŻYNOWANIU?

Istnieje kilka sposobów na uniknięcie efektu sprężynowania. Przykładowo najpierw wyznacza się kąt, o jaki blacha się rozprostuje. Potem wygina się ją silniej, niż jest to wymagane dla uzyskania ostatecznego kształtu. Ten ostatni osiąga się, gdy, po ustaniu nacisku, blacha prostuje się dokładnie tyle, o ile została nadmiernie wygięta.

Alternatywą jest wymuszenie plastycznego odkształcenia na linii zgięcia w elastycznym rdzeniu wokół osi neutralnej. Uzyskuje się to, przykładając w tym miejscu większą siłę po wstępnym ukształtowaniu blachy. Innym sposobem jest poddanie blachy równoczesnemu wyginaniu i rozciąganiu za oba jej końce. Zakres zastosowania tej ostatniej metody jest niestety ograniczony.

JAK UNIKNĄĆ ZŁAMANIA GIĘTEJ BLACHY?

Nie zaleca się korzystania z niej wtedy, kiedy chce się uzyskać skomplikowany wzór zgięć i te pod małym kątem. Ważne ponadto jest, żeby kontrolować siłę rozciągania boków blachy. Inaczej może ona popękać.

Nie zaleca się korzystania z niej wtedy, kiedy chce się uzyskać skomplikowany wzór zgięć i te pod małym kątem. Ważne ponadto jest, żeby kontrolować siłę rozciągania boków blachy. Inaczej może ona popękać.

Stopień zgięcia blachy bez obaw o jej złamanie określa jej giętkość. Można ją wyznaczyć w prosty sposób, wyginając próbkę materiału do momentu, kiedy pojawią się pęknięcia na jego powierzchni. Promień zgięcia, przy którym do tego dochodzi, określa się często jako wielokrotność grubości blachy. Im jest on większy, tym mniejsza jest jej giętkość.

Na przykład promień zgięcia równy 0 oznacza, że końce blachy da się założyć na siebie. Giętkość zależy od typu materiału oraz jego grubości. Ma na nią wpływ również stan krawędzi arkusza. Pęknięcia, które tam występują, mogą się rozprzestrzenić na całą powierzchnię. Giętkość zmniejszają także zanieczyszczenia, zwłaszcza te ostro zakończone, i luki w materiale. Zwiększa ją natomiast podwyższona temperatura i ciśnienie.

PRZYKŁADY TECHNIK GIĘCIA

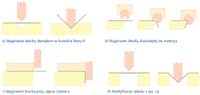

Na rysunku 2a przedstawiono jeden z popularniejszych sposobów wyginania blach za pomocą stempla w kształcie litery V. Tą metodą uzyskać można szeroki zakres kątów, zarówno rozwarte, ostre, jak i kąt prosty. W układzie z rysunku 2b arkusz jest dociskany do matrycy, a jego część wystająca poza nią jest zaginana przez stempel. Uzyskanie kąta innego niż prosty wymaga modyfikacji umożliwiającej przyłożenie siły w poziomie.

To ostatnie, ani dociskacz, nie są potrzebne w przypadku konfiguracji jak na rysunku 2c. Funkcję stempla pełni w niej obrotowy cylinder z wyciętym otworem o rozwarciu odpowiadającym kątowi wygięcia blachy. Na rysunku 2d przedstawiono z kolei modyfikację układu z rysunku 2a, w której arkusz w miejscu zgięcia nie jest bezpośrednio podparty na matrycy.

Dalej charakteryzujemy proces i wybrane techniki cięcia blach.

CIĘCIE BLACH

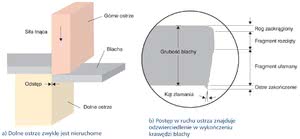

Oddzielenie części blachy następuje wówczas, gdy siła tnąca do niej przyłożona przekracza wartość graniczną. Oddziaływanie to jest wywierane przez dwa narzędzia, jedno nad, drugie pod arkuszem, na przykład górne oraz dolne ostrze. Zazwyczaj to drugie jest nieruchome (rys. 3a). Pomiędzy ich krawędziami zachowany jest odstęp, który ułatwia przecięcie materiału. Powinien on wynosić od 5 do 10% grubości arkusza.

Na rysunku 3b przedstawiono, jak postęp w ruchu ostrza znajduje odzwierciedlenie w wykończeniu krawędzi blachy. Kiedy uderza w powierzchnię arkusza, najpierw zachodzi plastyczna deformacja jej górnego rogu, w wyniku której końcówka ta zaokrągla się. Następnie ostrze na pewnym odcinku rozcina blachę. Kiedy nacisk na materiał jest już zbyt silny, arkusz pęka pod pewnym kątem. Dolny róg jest w rezultacie zwykle ostro zakończony.

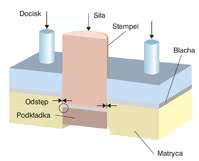

WYKRAWANIE

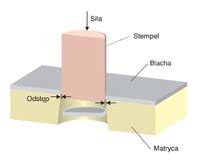

Uderzając w arkusz z odpowiednio dużą siłą, z blachy można wyciąć detal o w zasadzie dowolnym kształcie. Zwykle nie jest on jednak zbyt skomplikowany. Ostateczną formę elementowi nadaje się później, w kolejnych etapach obróbki. Ich celem jest także wygładzenie krawędzi detalu. Na rysunku 4 przedstawiono układ wykrawania, którego częścią jest matryca z wycięciem i stempel. Dwa ostatnie mają kształt taki jak ten, który uzyska detal. Stempel nie jest dokładnie dopasowany do wymiarów wycięcia. Podobnie jak w "zwykłym" cięciu zachowany jest odstęp o wartości od 10% do 20% grubości arkusza. W chwili, gdy stempel uderza w powierzchnię blachy, metal ugina się w tej przerwie i pęka. Następnie wycięty element wpada w wycięcie w matrycy.

Rysunek 5 przedstawia układ wykrawania, który uzupełniono o dociskacze oraz podparcie stempla. Dzięki nim wycinane detale są bardziej płaskie i mają gładsze krawędzie.

CIĘCIE BEZDOTYKOWE

Rys. 5. Dzięki dociskaczom i podkładce wykrawane detale mają gładsze krawędzie i są bardziej płaskie

W cięciu blach zastosowanie znalazły także metody bezdotykowe, na przykład przy użyciu lasera. Jego promień jest kierowany i skupiany przez układ luster i soczewek na powierzchni arkusza. W miejscu, w którym pada taka wiązka o dużej energii, metal topi się i odparowuje. Jego pozostałości są zdmuchiwane z blachy przez strumień gazu, zwykle tlenu lub azotu. Do cięcia blach najczęściej używane są lasery gazowe CO2, o mocy do 2 kW. Głowica lasera jest ruchoma i przemieszcza się nad nieruchomym arkuszem lub pozostaje nieruchoma, podczas gdy cięty materiał znajduje się na obrotowym stole.

Lasery są używane do cięcia zarówno metali żelaznych, jak i nieżelaznych. Najłatwiej w ten sposób tnie się materiały o małej odblaskowości i małej przewodności cieplnej, na przykład stal węglową i stal nierdzewną. Te, które silnie odbijają światło i dobrze przewodzą ciepło, na przykład aluminium i stopy miedzi, wymagają użycia laserów o większej mocy.

Przykłady robotów spawalniczychRobotec AX-V6l KR 5 ARC

ARC Mate 0i B |

CIĘCIE PLAZMĄ I WODĄ

Cięcie laserem, w związku z tym, że nie wymaga fizycznego kontaktu z materiałem, ma liczne zalety - m.in. krawędzie są gładsze, dzięki czemu nie jest potrzebna dodatkowa obróbka. Małe jest odkształcenie blachy i w niewielkim stopniu oraz w wąskim obszarze jest ona nagrzewana. Zaletą wycinarek laserowych jest też duża precyzja.

Cięcie laserem, w związku z tym, że nie wymaga fizycznego kontaktu z materiałem, ma liczne zalety - m.in. krawędzie są gładsze, dzięki czemu nie jest potrzebna dodatkowa obróbka. Małe jest odkształcenie blachy i w niewielkim stopniu oraz w wąskim obszarze jest ona nagrzewana. Zaletą wycinarek laserowych jest też duża precyzja.

To ostatnie odróżnia je od tych tnących plazmą. Ponadto krawędzie rozcięte przez wycinarki plazmowe są szorstkie, szczególnie w przypadku grubszych blach. Możliwość rozcinania tych ostatnich jest jednak ważna zaletą tej techniki, w porównaniu z wycinarkami laserowymi.

Blachy tnie się również przy użyciu strumienia wody pod dużym ciśnieniem, czystej lub zmieszanej ze ścierniwem. Uderzając w powierzchnię metalu, powoduje ona jej erozję. Jakość krawędzi rozcięć tak wykonanych jest zadowalająca. Ponadto cięty materiał nie jest podgrzewany.

Dalej przedstawiamy metody spawania, wskazówki odnośnie do jego realizacji oraz zagadnienie automatyzacji tego procesu.

CZĘŚĆ 2. SPAWANIE BLACH

SPAWANIE - PRZEGLĄD TECHNIK

Wstępnie ukształtowane arkusze blach łączy się, spawając je ze sobą. Polega to na ich miejscowym stopieniu i zestaleniu. Złącze wypełnia się spoiwem, które stapia się wraz z materiałem rodzimym. Wyróżnia się kilka metod spawania, m.in. gazowe i elektryczne.

Wstępnie ukształtowane arkusze blach łączy się, spawając je ze sobą. Polega to na ich miejscowym stopieniu i zestaleniu. Złącze wypełnia się spoiwem, które stapia się wraz z materiałem rodzimym. Wyróżnia się kilka metod spawania, m.in. gazowe i elektryczne.

W spawaniu gazowym źródłem ciepła jest płomień palnika powstający w wyniku spalania gazu, zazwyczaj acetylenu, rzadziej wodoru albo propanu. Do zalet tej metody zalicza się: szybkość, wydajność, możliwość łączenie zarówno blach cienkich, jak i grubych, i niższą cenę urządzeń w porównaniu z innymi technikami. Niestety pewnych materiałów nie da się w ten sposób spawać albo jest to utrudnione. Problem ten dotyczy stali o wyższej zawartości węgla, tych odpornych na korozję oraz aluminium. Ponadto spoiny są mniej estetyczne od tych wykonanych pozostałymi metodami.

W kolejnej metodzie źródłem ciepła jest łuk elektryczny. Odmianą tej techniki jest spawanie w osłonie gazowej. Można je zrealizować na kilka sposobów.

|

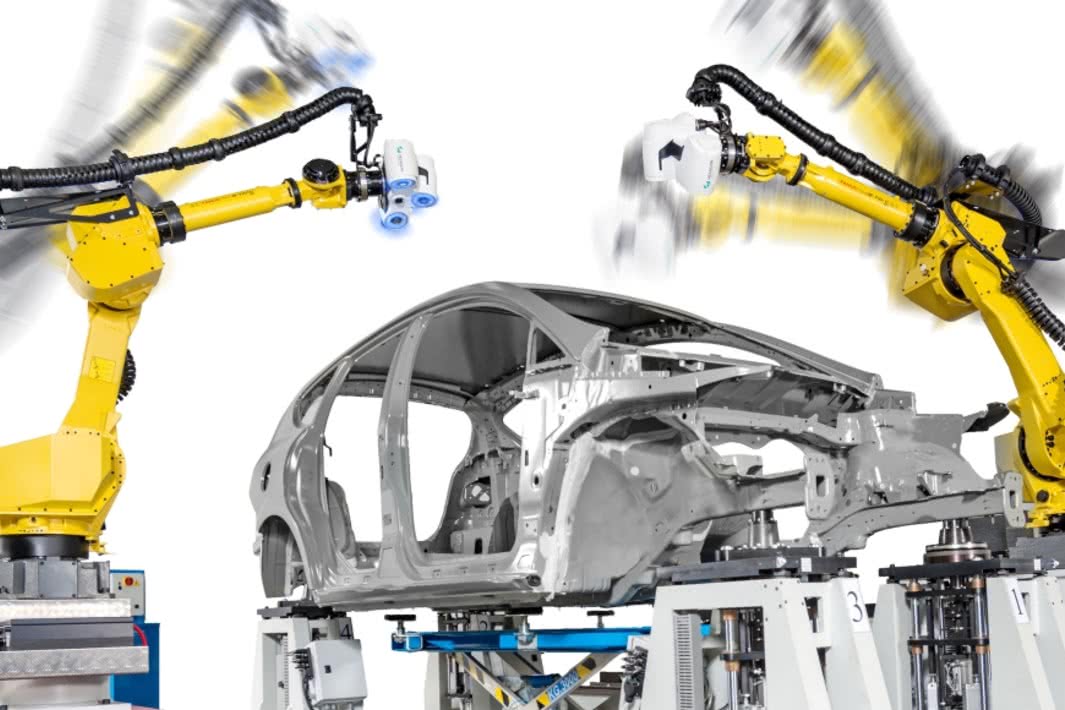

Jakość obróbki elementów ze stali powinna być sprawdzana. Kontroli poddawane muszą być m.in.: wykończenie krawędzi, gładkość powierzchni, kształt oraz wymiary. W tym celu używane są różne metody inspekcji i pomiarowe. Przykładem są systemy wizyjne. Inspekcja wizyjna części samochodowych

Każdy z nich jest oznakowany tagiem RFID odczytywanym przez skaner w celu jego identyfikacji. Następnie kamera zamontowana na ramieniu robota wykonuje serię zdjęć detalu. Na ich podstawie weryfikowane są jego wymiary. Dalej otwory komponentu są domykane i za pomocą sprężonego powietrza i przepływomierza sprawdzana jest jego szczelność. Na każdym z etapów inspekcji części, które uznano za wybrakowane, są oklejane etykietą z odpowiednią informacją oraz separowane od detali bez skaz. Wyniki kontroli jakości są zapisywane w bazie danych. Później analizuje się je, by wykryć przyczynę defektów. Aby zapewnić najwyższą dokładność inspekcji, po sprawdzeniu każdego detalu wykonywany jest pomiar kontrolny. Dzięki temu natychmiast wykrywane są wszelkie problemy w działaniu systemu. Ich przyczyną są zwykle zdarzenia mechaniczne, jak na przykład kolizja ramienia robota z jakimś innym elementem systemu, uszkodzenie albo obluzowanie kamery, soczewek itp. Wówczas automatycznie kontrola jakości jest wstrzymywana. Inwestycja w opisany system inspekcji szybko się zwróciła. Udało się bowiem, dzięki skróceniu czasu badania do poniżej 1 minuty, znacznie poprawić wydajność produkcji. Ważne jest także to, że został on zaprojektowany tak, aby w przyszłości łatwo można było go przystosować do kontroli innych elementów. W tym celu wystarczy przeprogramować robota i zmodyfikować program do przetwarzania obrazów w systemie wizyjnym. |

SPAWANIE TIG I MIG/MAG

Jednym z nich jest spawanie metodą TIG (Tungsten Inert Gas). Łuk elektryczny w tym wypadku wytwarzany jest przez nietopliwą elektrodę wolframową w osłonie gazu obojętnego. Tym ostatnim jest zazwyczaj argon albo hel. Jego zadaniem jest ochrona roztopionego metalu przed utlenianiem.

Metoda TIG ma wiele zalet, m.in. umożliwia łączenie różnych metali w zasadzie bez ograniczeń, pozwala też na scalanie cienkich blach. Oprócz tego spoina jest wysokiej jakości i nie wymaga w zasadzie żadnego czyszczenia. Wadą tej techniki jest mała szybkość spawania.

W metodach MIG/MAG łuk elektryczny wytwarzany jest przez elektrodę topliwą. W spawaniu MIG (Metal Inert Gas) jako gaz osłonowy używany jest gaz chemicznie obojętny, na przykład argon albo hel. W spawaniu MAG (Metal Active Gas) natomiast funkcję tę spełnia gaz chemicznie aktywny, przykładowo CO2. Do zalet technik MIG/MAG zalicza się m.in. możliwość łączenia różnych metali, wydajność i dobrą jakość spoin.

Źródłem ciepła w spawarkach są też: plazma, laser i wiązka elektronów.

JAK UNIKNĄĆ WYPACZENIA CIENKICH BLACH?

Gdy gorąca spoina chłodzi się, zastygając kurczy się. Powoduje to ściągnięcie połączonych krawędzi blachy, co ją wypacza. Cienkie arkusze są na to podatniejsze, podobnie jak stal nierdzewna, która w porównaniu do stali węglowych ma większy współczynnik rozszerzalności cieplnej oraz mniejszą przewodność termiczną. Chociaż skrzywiania się blach nie da się całkiem uniknąć, można je zminimalizować.

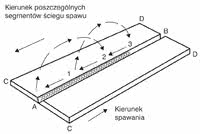

W tym celu przykładowo powinno się unikać przewymiarowywania spoin - im większa spoina, tym silniej będzie się kurczył. Ponadto zamiast ciągłych spoin trzeba wykonywać przerywane. Arkusze warto także spawać z obu stron, wówczas bowiem siły wypaczające blachę wzajemnie się niwelują. Połączenie należy wykonywać w postaci mniejszej liczby większych spoin, zamiast większej liczby tych mniejszych, bowiem efekt kurczenia się każdej z nich kumuluje się. Można również, przede wszystkim w spawaniu niezautomatyzowanym, ścieg spoiny wykonać specjalną techniką (backstep) (rys. 6). Ponadto warto dobrze zaplanować sekwencję wykonywania kolejnych spoin w taki sposób, by kurczenie się spoiny w jednym miejscu przeciwdziałało temu w innym. Najczęściej stosowanym rozwiązaniem jest jednak unieruchomienie arkuszy w czasie spawania przy użyciu zacisków albo innych mocowań.

ROBOTYZACJA SPAWANIA

Ręczne spawanie z kilku powodów wciąż jest popularne. Przede wszystkim operator szybciej niż system zautomatyzowany adaptuje się do zmiennych warunków. Na przykład po wstępnej ocenie jakości krawędzi, które ma połączyć, jest on w stanie, wykonując kolejne fragmenty spoiny, na bieżąco regulować ustawienia spawarki. Jeżeli zauważy jakiś ubytek na krawędzi, przez który arkusze dzieli większa szczelina, wykonuje grubszą spoinę. Jeśli z kolei z powodu nierówności brzegi są zbyt blisko siebie, wykona on spoinę odpowiednio cieńszą.

Ręczne spawanie z kilku powodów wciąż jest popularne. Przede wszystkim operator szybciej niż system zautomatyzowany adaptuje się do zmiennych warunków. Na przykład po wstępnej ocenie jakości krawędzi, które ma połączyć, jest on w stanie, wykonując kolejne fragmenty spoiny, na bieżąco regulować ustawienia spawarki. Jeżeli zauważy jakiś ubytek na krawędzi, przez który arkusze dzieli większa szczelina, wykonuje grubszą spoinę. Jeśli z kolei z powodu nierówności brzegi są zbyt blisko siebie, wykona on spoinę odpowiednio cieńszą.

Z drugiej strony automatyzacja tego procesu ma liczne zalety. Są to m.in. większa wydajność oraz powtarzalność, które mają szczególne znaczenie w produkcji na masową skalę. Ciągłość i jakość produkcji nie jest ponadto uzależniona od dostępności i kwalifikacji operatorów. Wyręczenie tych ostatnich robotami poprawia również ich bezpieczeństwo. Zastąpienie człowieka nie jest jednak proste.

Podobnie jak operatora, także robota trzeba "nauczyć" spawania, aby wykonywał to zadanie w sposób powtarzalny. W wypadku tych maszyn cel ten jest osiągany przez ich programowanie. Wyróżnia się dwie metody programowania tych urządzeń: online i offline.

JAK NAUCZYĆ ROBOTA SPAWANIA?

Pierwsza z nich polega na programowaniu robota na jego stanowisku pracy przez "nauczenie" go właściwej kolejności ruchów. Zadanie to należy do operatora. Za pomocą panelu sterującego albo joysticka porusza on ramieniem robota. Układ sterujący zapisuje współrzędne kolejnych punktów wyznaczających tory poszczególnych przemieszczeń albo współrzędne pozycji docelowej, jeżeli sposób jej osiągnięcia nie jest ważny. Do wad tej metody zalicza się: długi proces programowania, wymóg dostępności robota, a tym samym jego wyłączenie z realizacji innych zadań produkcyjnych i konieczność zaangażowania doświadczonego operatora.

Rysunek 7 przedstawia przykład ścieżki ruchu. Pierwszy z jej punktów oznacza pozycję wyjściową. W tym położeniu ramię robota znajduje się w bezpiecznej odległości od stołu. W pozycji numer dwa przysuwa się ono trochę bliżej arkuszy, które zostaną połączone, ale wciąż na tyle daleko, by mieć pewność, że nie uderzy ono w nie. Położenie numer trzy jest pierwszym punktem właściwej ścieżki spawania. W kroku numer 4 włączana jest spawarka.

|

ZALETY I WADY PROGRAMOWANIA OFFLINE

Oba segmenty ścieżki są liniami prostymi. W kroku numer 8 spawarka jest wyłączana. Przejście z pozycji numer 8 na pozycję 9 pozwala na wycofanie ramienia robota na bezpieczną odległość od połączonych blach. Następnie wraca ono do położenia wyjściowego.

Programowanie offline odbywa się poza stanowiskiem roboczym robota, w specjalnym programie symulacyjnym, w którym trajektorie wyznacza się na podstawie modeli cyfrowych przedmiotów malowania oraz modeli kinematycznych robotów. Zaletą tej metody jest możliwość przetestowania programu przez wizualizację procesu w komputerze. Ponadto wielokrotnie modyfikować można wcześniejsze programy. W komputerze łatwiej jest też przedstawić bardziej skomplikowane ruchy, korzystając z różnych funkcji danego oprogramowania. Co prawda koszt zakupu takiej aplikacji jest wysoki, jest to jednak wydatek jednorazowy. Zwykle zwraca się on dość szybko, ponieważ robot w trakcie prac nad programem nie musi być wyłączony z dotychczasowych zadań.

Nadplanowe koszty to… dodatkowy zyskKoszty wdrożenia zautomatyzowanego systemu spawania są zwykle dość duże. W związku z tym jakiekolwiek dodatkowe wydatki na opcjonalne wyposażenie z reguły nie są mile widziane. Jednak warto je uwzględnić, planując budżet takiej inwestycji. Pozwalają one bowiem w pełni wykorzystać potencjał zrobotyzowanego systemu spawania dzięki temu, że poprawiają jego wydajność, jakość wykonania spoin oraz ograniczają liczbę i czas trwania nieuzasadnionych przestojów. Przykładem takiego "dodatku" jest stacja do czyszczenia, w której z dyszy, końcówek i innych części automatu do spawania usuwane są rozpryski spoiwa. Aby czyszczenie nie zmniejszało wydajności systemu, powinno się je przeprowadzać w rutynowych przerwach w jego pracy. Dla maksymalnego wykorzystania tych planowanych przestojów ważne jest, aby stacja znajdowała się w pobliżu robota. Czyszczenie powinno się przeprowadzać możliwie jak najczęściej - im czystsza jest dysza, tym zazwyczaj dłużej pracuje. |

ADAPTACYJNE STEROWANIE ROBOTEM

Aby robot - podobnie jak człowiek - również dostosowywał się do zmiennych warunków, kontroler tej maszyny powinien stosownie modyfikować parametry ruchu ramienia spawającego. Realizuje się to poprzez sterowanie adaptacyjne na podstawie informacji z czujników, w jakie wyposaża się robota. Ich zadaniem jest m.in.: detekcja krawędzi złącza, śledzenie jego przebiegu, żeby odpowiednio do niego zmieniało się położenie płomienia palnika oraz pomiar szerokości złącza w celu wykrycia wszelkich nieregularności i nieciągłości krawędzi.

Aby robot - podobnie jak człowiek - również dostosowywał się do zmiennych warunków, kontroler tej maszyny powinien stosownie modyfikować parametry ruchu ramienia spawającego. Realizuje się to poprzez sterowanie adaptacyjne na podstawie informacji z czujników, w jakie wyposaża się robota. Ich zadaniem jest m.in.: detekcja krawędzi złącza, śledzenie jego przebiegu, żeby odpowiednio do niego zmieniało się położenie płomienia palnika oraz pomiar szerokości złącza w celu wykrycia wszelkich nieregularności i nieciągłości krawędzi.

Do znalezienia początku złącza albo krawędzi arkusza używane są przede wszystkim czujniki dotykowe i zbliżeniowe. Sensor dotykowy realizuje się, doprowadzając napięcie na przykład do dyszy, którą dostarczany jest gaz osłonowy, drutu spawalniczego albo dodatkowego próbnika. Kiedy końcówka tego elementu dotknie blachy, zwarcie jest wykrywane przez sterownik robota. Sensory zbliżeniowe to zwykle sensory indukcyjne. Do śledzenia przebiegu oraz wyznaczania wymiarów złącza używane są natomiast głównie systemy wizyjne i skanery laserowe.

Monika Jaworowska

Tomasz Nowak

Tomasz Nowak