Szkolenia dla przemysłu generalnie można podzielić na dwie grupy. Do pierwszej zaliczane są te, które dotyczą zagadnień wspólnych dla wielu różnych branż. Do drugiej kategorii natomiast należą te obejmujące tematy, które są specyficzne dla poszczególnych gałęzi przemysłu bądź konkretnych stanowisk.

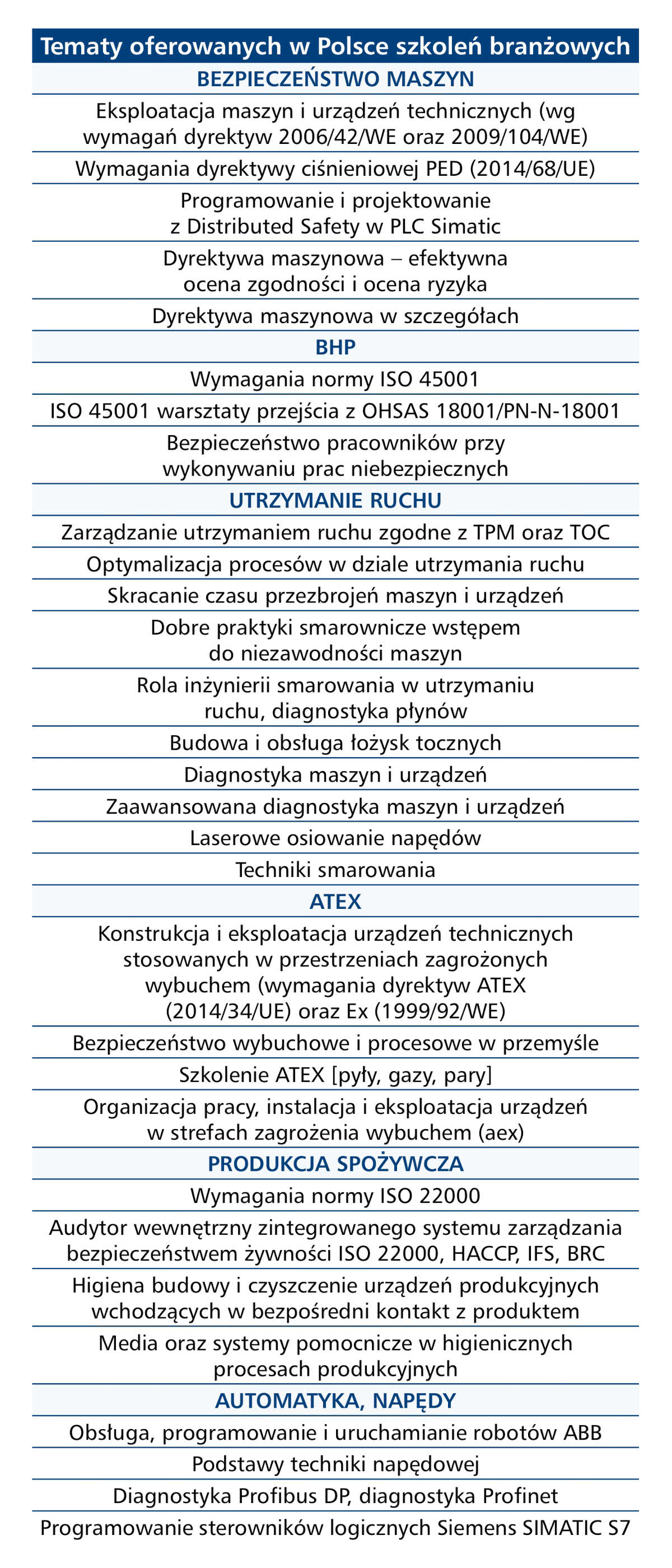

Spośród zagadnień, które mogą zainteresować przedstawicieli różnych branż przedstawiamy: bezpieczeństwo maszyn oraz bezpieczeństwo i higienę pracy. Do tej kategorii należą też systemy zarządzania jakością, energią oraz utrzymanie ruchu. Jeżeli zaś chodzi o te przydatne tylko w niektórych gałęziach przemysłu albo na niektórych stanowiskach, w artykule przedstawiamy szkolenia z: wymogów pracy w strefach zagrożonych wybuchem (normy ATEX), rozwiązań automatyki przemysłowej, techniki napędowej i pomiarów (patrz: ramka), produkcji żywności i pracy na stanowisku spawania / klejenia.

BEZPIECZEŃSTWO MASZYN

Szkolenia w dziedzinie tytułowego zagadnienia też obejmują przeważnie dwie kategorie kursów. W pierwszej przedstawiane są podstawy prawne i omawiane są wytyczne zawarte w tych przepisach. Druga kategoria dotyczy natomiast rozwiązań produktowych i dobrych praktyk inżynierskich w zakresie wprowadzania zaleceń obowiązujących aktów prawnych w życie.

Jeżeli chodzi o kursy pierwszego typu, zwykle ich tematem przewodnim są dwie normy wraz z powiązanymi z nimi przepisami Unii Europejskiej i krajowymi. Są to dyrektywy: maszynowa i narzędziowa. Dodatkowo do tej kategorii szkoleń często zaliczane są też te dotyczące dyrektywy ciśnieniowej. Szerzej o tych dokumentach piszemy w ramce.

W ramach szkoleń z trzech wyżej wymienionych dyrektyw typowo omawiane są, odpowiednie dla każdej z nich, następujące zagadnienia: aktualny stan prawny, czyli obowiązujące przepisy unijne oraz krajowe (ustawy, rozporządzenia wdrażające postanowienia danej dyrektywy do polskiego prawa, normy zharmonizowane) i występujące między nimi powiązania, definicje pojęć, które są wykorzystywane do określania wymagań dyrektywy, jej najważniejsze wytyczne, zakres ich stosowania, zasady, według których powinno się przeprowadzać ocenę ryzyka, dokonywać oceny zgodności, przygotowywać dokumentację techniczną oraz oznaczenie CE. Prowadzący szkolenia zwykle na przykładach wyjaśniają również najczęstsze problemy występujące przy interpretacji zapisów danej dyrektywy.

KTO SIĘ SZKOLI Z BEZPIECZEŃSTWA MASZYN?

Jeżeli natomiast chodzi o szkolenia na przykładach konkretnych rozwiązań produktowych, automatyków szczególnie mogą zainteresować kursy praktyczne w zakresie projektowania i programowania systemów bezpieczeństwa zgodnych z wymogami dyrektywy maszynowej z wykorzystaniem sterowników PLC.

Szkolenia dotyczące dyrektyw maszynowej, narzędziowej i ciśnieniowej skierowane są przede wszystkim do dwóch grup kursantów: producentów i importerów maszyn oraz użytkowników maszyn. W tej pierwszej największą grupę docelową stanowią projektanci oraz konstruktorzy. Jeżeli chodzi o użytkowników, z wytycznymi tej normy powinni się natomiast zapoznać m.in.: monterzy, osoby remontujące, przebudowujące albo modernizujące maszyny oraz pracownicy działów utrzymania ruchu.

|

Dyrektywa maszynowa 2006/42/WE do polskiego prawa została wprowadzona rozporządzeniem ministra gospodarki z dnia 21 października 2008 roku. W dokumencie zostały zebrane wytyczne dotyczące bezpieczeństwa oraz ochrony zdrowia w dziedzinie projektowania i wykonywania urządzeń wprowadzanych do obrotu lub oddawanych do użytku na terenie Unii Europejskiej. Zakresem rozporządzenia objęto: maszyny, wyposażenie wymienne, osprzęt do podnoszenia, elementy bezpieczeństwa, odłączalne urządzenia do mechanicznego przenoszenia napędu, liny, pasy, łańcuchy. Dotyczy ono też maszyn nieukończonych. W dokumencie przedstawiono procedury oceny zgodności oraz sposób oznaczenia maszyn znakiem CE. Dyrektywa narzędziowa 2009/104/WE określa minimalne wymagania dotyczące bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników w czasie pracy. Do polskiego prawa została wprowadzona rozporządzeniem ministra gospodarki z dnia 30 października 2002 roku. Dyrektywa ciśnieniowa 2014/68/UE do krajowego prawa została wdrożona rozporządzeniem ministra gospodarki z dnia 11 lipca 2016 roku. Dokument ten określa wymagania w zakresie projektowania oraz wytwarzania urządzeń ciśnieniowych i zespołów urządzeń ciśnieniowych o najwyższym dopuszczalnym ciśnieniu przekraczającym 0,5 bara. W rozporządzeniu opisano też procedury oceny zgodności, zakres dokumentacji technicznej, sposób oznakowania oraz elementy deklaracji zgodności. |

BHP

Szkolenia z bezpieczeństwa i higieny pracy również można podzielić na kilka grup. Różnią się one tematyką, w konsekwencji czego są przeznaczone dla różnych odbiorców. Do pierwszej kategorii zalicza się szkolenia, których celem jest zwiększenie ogólnej świadomości w zakresie bezpieczeństwa pracy. W ich trakcie uczestnicy są zapoznawani z przepisami oraz ogólnymi wymaganiami dotyczącymi pracy w warunkach o podwyższonym ryzyku. Są też charakteryzowane różne typy zajęć niebezpiecznych, jak na przykład: praca na wysokości, praca pod napięciem, praca w pomieszczeniach zamkniętych, korzystanie z narzędzi i maszyn, w tym z ruchomymi elementami, kontakt z substancjami niebezpiecznymi, zagrożenie wybuchem i pożarem. Typowo w ramach tego typu szkoleń omawiane jest też oznakowanie na stanowiskach pracy informujące o zagrożeniach na nich występujących oraz środki ochrony indywidualnej. Zainteresowani nimi są przede wszystkim pracownicy, ale również personel nadzorujący przestrzeganie przepisów BHP w zakładzie pracy i osoby biorące udział w tworzeniu i wdrażaniu zabezpieczeń.

UWAGA – WAŻNA ZMIANA W PRZEPISACH BHP!

Ci ostatni dodatkowo uczestniczą w szkoleniach z zakresu oceny ryzyka zawodowego. W ramach kursów tego typu zwykle omawiane są, oprócz podstaw prawnych, takie zagadnienia jak: sposoby identyfikacji zagrożeń, metody szacowania poziomu ryzyka zawodowego, środki je zmniejszające oraz sposoby ostrzegania pracowników przed rozpoznanym niebezpieczeństwem i poszerzania ich świadomości na jego temat.

Osoby, które są odpowiedzialne za wdrażanie i nadzór nad stosowaniem rozwiązań BHP aktualnie, powinny się oprócz tego zainteresować szkoleniami z zakresu wdrażania zapisów ISO 45001:2018 pt. "Systemy zarządzania bezpieczeństwem i higieną pracy. Wymagania i wytyczne zastosowania". Jest to najnowszy standard zastępujący dotychczas obowiązujące normy BHP. W związku z tym wymagana jest transformacja dotychczas wdrożonych systemów zarządzania bezpieczeństwem i higieną pracy na wymogi ISO 45001:2018. Termin jej zakończenia został wyznaczony na marzec 2021 roku.

Pracowników na konkretnych stanowiskach przeszkala się poza tym ze specyfiki BHP w ich miejscu pracy. Kadra nadzorująca i projektanci stanowisk też mogą poszerzyć swoje kompetencje dzięki tego typu szkoleniom. Zwykle w ich trakcie przybliżane są, oprócz wytycznych dyrektywy maszynowej i ogólnych przepisów BHP, również zalecenia norm krajowych odnoszących się do konkretnego urządzenia, maszyny, zadania, bądź stanowiska. Ponadto omawiane są szczegóły konstrukcyjne oraz specyficzne zagrożenia występujące podczas obsługi danego sprzętu.

Automatyka, napędy, techniki pomiaroweTytułowe zagadnienia obejmują liczną grupę specjalistycznych szkoleń o zazwyczaj dość wąskim zakresie tematycznym. Na przykład w przypadku kursów z zakresu technik pomiarowych typowo poruszane są następujące zagadnienia: podstawy teoretyczne, w tym zasady fizyki, definicje stosowanych pojęć, skale pomiarowe, wzorce danej wielkości, klasyfikacja metod – zwykle podział na techniki kontaktowe i bezdotykowe, charakterystyki różnych typów czujników, które przeważnie obejmują ewentualną dalszą ich klasyfikację, szczegóły budowy, zasadę działania i specyfikę pomiarów przy ich użyciu. Tematy te są rozwijane dla danej metody pomiaru albo wielkości mierzonej. Podczas kursów tego typu są również omawiane metody rejestracji, opracowywania oraz analizy uzyskanych wyników. Przedstawiane są ponadto porady praktyczne, na przykład jak uniknąć zafałszowania wyników pomiarów. Podobnie w przypadku rozwiązań automatyki czy napędów w ramach kursów omawiane są zagadnienia specyficzne dla danej kategorii urządzeń lub sprzętów danej marki. Przykładowo w czasie szkoleń z zakresu robotów przemysłowych można oczekiwać wyjaśnienia takich zagadnień jak: szczegóły konstrukcji, organizacja stanowiska, uruchamianie i programowanie robotów oraz zasady bezpiecznej pracy. W ramach szkoleń z napędów przedstawiane są natomiast: podstawy ich pracy oraz parametry elektryczne, sposoby ich konfiguracji, sterowanie nimi w różnych sieciach komunikacyjnych, ich diagnostyka, funkcje dodatkowe specyficzne dla konkretnego modelu, dostępne funkcje bezpieczeństwa. Szkolenia z tytułowych zagadnień, dla konkretnych urządzeń / technik, przeprowadzają zarówno firmy szkoleniowe, jak i producenci / dystrybutorzy. Ze względu na to, że w kursach tego typu najważniejsza jest praktyka, to wybierając usługodawcę w tym zakresie, warto zwrócić uwagę na: wyposażenie ośrodka szkoleniowego w maszyny i pomoce dydaktyczne, to jak zorganizowane są stanowiska pracy (indywidualne, grupowe), jaki udział w całkowitym czasie szkolenia mają zajęcia praktyczne, jaki poziom zaawansowania jest wymagany, aby wziąć w udział w szkoleniu, doświadczenie wykładowców. |

UTRZYMANIE RUCHU – OD STRATEGII...

W zakresie tytułowej specjalizacji wyróżnia się zasadniczo dwie grupy szkoleń. Do pierwszej zaliczane są kursy, w czasie których omawiane są najpopularniejsze strategie zarządzania utrzymaniem ruchu. Przykładem takiej jest TPM (Total Productive Maintenance).

W ramach szkoleń tego typu zwykle podawana jest definicja tego podejścia oraz wyjaśniane są cele i korzyści, jakie, odpowiednio, powinny zdecydować o wdrożeniu TPM i jakich można się spodziewać, jeżeli zakończy się ono sukcesem. Oprócz tego TPM porównuje się z innymi, alternatywnymi strategiami. Zwykle są także przedstawiane etapy i metody jego wdrażania i omawiane są najważniejsze wskaźniki wykorzystywane do oceny podejmowanych działań, jak: OEE (Overall Equipment Effectiveness), MTBF (Mean Time Between Failures), MTTR (Mean Time To Repair) oraz KPI (Key Performance Indicator).

W temacie utrzymania ruchu warto również rozważyć udział w szkoleniach z zakresu takich metod, jak: SMEAD (Single Minute Exchange of Die), której celem jest ograniczenie czasu przezbrajania maszyn, czy FMEA (Failure Mode and Effects Analysis), służącej do analizy rodzajów i skutków możliwych błędów, oraz ogólnie z podejścia lean manufacturing.

…DO ROZWIĄZANIA PROBLEMÓW

Szkolenia ze strategii utrzymania ruchu są generalnie (chociaż nie wyłącznie) przeznaczone dla osób, które podejmują decyzje dotyczące optymalizacji procesów produkcyjnych. Są to zatem przede wszystkim przedstawiciele kadry zarządzającej, oraz osoby, które później wprowadzają zalecenia menedżerów w życie, jak na przykład kierownicy działów czy brygadziści.

Personel, który jest w praktyce odpowiedzialny za rozpoznawanie oraz rozwiązywanie codziennych problemów z wydajnością i z ciągłością pracy, może z kolei poszerzyć albo usystematyzować swoją wiedzę, zapisując się na kursy z zakresu metod pomiarowych, z których korzysta się w diagnostyce maszyn. Przykładem takich są szkolenia z pomiarów termowizyjnych czy wibrodiagnostyki.

Typowo podczas kursów w tej dziedzinie kursanci zapoznawani są z następującą tematyką: podstawami teoretycznymi danej metody pomiarowej – na przykład podstawami termografii, przeglądem metod diagnostycznych w jej obrębie, w tym z rodzajami, budową i zasadą działania różnych urządzeń pomiarowych – na przykład kamer termowizyjnych oraz zasadami prawidłowej konfiguracji i właściwego korzystania ze sprzętu pomiarowego. Te ostatnie to na przykład dobre praktyki w zakresie rozmieszczania oraz mocowania czujników drgań.

AWARIE – ROZPOZNANIE, ROZWIĄZANIE, ZAPOBIEGANIE

Ponadto omawiane są sposoby gromadzenia i zarządzania wynikami pomiarów, ich ewentualnego dalszego przetwarzania, prawidłowej interpretacji i kojarzenia z prawdopodobnymi przyczynami nieprawidłowości w działaniu maszyny. Na przykładach mogą być także wyjaśniane szczególne przypadki i czynniki, które mogą zafałszować wynik pomiarów bądź mogą mieć wpływ na jego właściwą interpretację. W przypadku odczytów z kamer termowizyjnymi są to przede wszystkim parametry badanego obiektu, głównie emisyjność i refleksyjność jego powierzchni oraz warunki, w jakich przeprowadzany jest pomiar. Te ostatnie to wiatr i słońce, jeżeli badanie jest wykonywane na zewnątrz budynku oraz klimatyzacja i inne źródła ciepła w popobliżu, gdy obiekt pomiaru znajduje się w budynku.

Podczas tego typu szkoleń zwykle są też omawiane sposoby rozwiązywania zdiagnozowanych problemów – na przykład przez wyważanie czy osiowanie maszyn, którego brak spowodował nadmierne drgania. W związku z obszernością tej tematyki wiele firm organizuje kursy, które są poświęcone wyłącznie temu, jak radzić sobie w razie wystąpienia konkretnych awarii albo jakie problemy najczęściej występują w przypadku danej grupy maszyn, urządzeń lub podzespołów. Przykładem są szkolenia z zakresu różnych technik i praktyk wyważania i osiowania, technik smarowania czy eksploatacji łożysk.

ZAGROŻENIE WYBUCHEM W PRZEMYŚLE

Zagrożenie pożarem, czy eksplozją jest problemem w wielu branżach. Wystąpienia atmosfery wybuchowej, definiowanej jako mieszanina palnych gazów, par lub pyłów z powietrzem, w której po zainicjowaniu źródłem zapłonu spalanie rozprzestrzenia się samorzutnie, można się na przykład spodziewać w przemyśle chemicznym, petrochemicznym i górnictwie ze względu na występowanie pyłu węglowego oraz gazów łatwopalnych.

Przy obróbce metali i drewna takie zagrożenie stwarzają z kolei, odpowiednio, pyły metali i pył drzewny. W przemyśle spożywczym atmosfera wybuchowa może powstać w obecności pyłów cukrowych, zbożowych albo mącznych. Kolejnymi przykładami są: oczyszczalnie ścieków, w instalacjach których często występuje podwyższone stężenie siarkowodoru i metanu, produkcja farmaceutyczna, w której używa się m.in. alkoholi oraz stanowiska lakierowania i malowania, ze względu na używane w tych zadaniach rozpuszczalniki.

Pracownicy i osoby nadzorujące w wymienionych branżach muszą być świadomi specyfiki tego zagrożenia i właściwie interpretować zapisy przepisów regulujących pracę w takich warunkach. W osiągnięciu tych celów pomocne są szkolenia z zakresu norm ATEX.

SZKOLENIA ATEX

Typowo podczas kursów tego typu na wstępie przedstawiane są podstawy prawne. Najważniejsze dokumenty to obecnie: dyrektywa 1999/92/WE (dawniej ATEX 137, aktualnie pod nazwą ATEX 153) oraz dyrektywa 2014/34/UE (ATEX 114). Drugi dokument zastąpił całkowicie wcześniej obowiązującą dyrektywę 94/9/WE (ATEX 95).

W ATEX 153 przedstawiono minimalne wymagania dla pracodawcy dotyczące bezpieczeństwa i higieny pracy w związku z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej. ATEX 114 natomiast dotyczy zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytkowania w przestrzeniach zagrożonych wybuchem. Obie dyrektywy zostały wprowadzone do polskiego prawa, odpowiednio w 2010 oraz 2016 roku, stosownymi rozporządzeniami ministrów gospodarki i rozwoju.

W zakresie wymienionych przepisów standardowo omawiane są ich cele oraz zakresy stosowania, wymagania w nich zawarte i trudności w interpretacji. Prowadzący wyjaśniać też mogą wzajemne powiązania pomiędzy dyrektywami ATEX 153 i ATEX 114. W ramach szkoleń z przepisów ATEX przedstawiane są oprócz tego m.in. następujące zagadnienia: podstawy teoretyczne oraz przykłady wypadków. Dla tych ostatnich analizowane są przeważnie przyczyny eksplozji oraz podawane są statystyki.

DEFINICJE, NORMY POLSKIE, PORADY PRAKTYCZNE

Jeżeli chodzi o teorię, to standardowo podawana i wyjaśniana jest definicja eksplozji, do której dochodzi w obecności trzech czynników (trójkąt wybuchu): substancji palnych (w stężeniu w granicach wybuchowości), tlenu i źródła zapłonu. Omawia się również klasyfikację substancji niebezpiecznych i ich parametry, od wartości których zależy poziom zagrożenia wybuchem.

Typowo na szkoleniach z ATEX przedstawiane są również polskie normy zharmonizowane z tymi dyrektywami. Przykładem jest PN-EN 60079. W dokumencie tym m.in. podano klasyfikację przestrzeni zagrożonych wybuchem i scharakteryzowano projektowanie, dobór, montaż, kontrolowanie, konserwację instalacji elektrycznych oraz naprawę, remonty i regenerację urządzeń w takich warunkach.

Na szkoleniach z ATEX można się oprócz tego dowiedzieć o rozwiązaniach w dziedzinie: zabezpieczania instalacji produkcyjnych przez niedopuszczanie do tworzenia się atmosfery wybuchowej (detekcja gazów), zapobiegania zapłonowi atmosfery wybuchowej (detekcja płomieni), ograniczania efektów eksplozji i urządzeniach w wykonaniu przeciwwybuchowym (ich oznaczeniach, rozwiązaniach konstrukcyjnych).

PRODUKCJA SPOŻYWCZA

Oprócz szkoleń o tematyce uniwersalnej, na przykład z dziedziny zarządzania produkcją, w poszczególnych gałęziach przemysłu występuje też zapotrzebowanie na kursy dotyczące specyficznych zagadnień, które są istotne w tych branżach. Na przykład w przypadku przemysłu spożywczego takimi są jakość i higiena. Dbałość o te aspekty produkcji i przestrzeganie w tym zakresie określonych standardów są wymuszane przepisami i realizowane w ramach zintegrowanych systemów zarządzania bezpieczeństwem żywności (SZBŻ).

Dokumentem obowiązującym w tym zakresie jest norma ISO 22000. W ramach szkoleń z jej zakresu omawiane są: podstawowe założenia i cele wdrażania SZBŻ w oparciu na tej normie, wymagania systemu HACCP (Hazard Analysis and Critical Control Points System), na którym oparta jest norma ISO 22000 i wskazówki odnośnie do tego, jak należy rozumieć jej zapisy.

Prelegenci wyjaśniają zwykle także, jak powinno się przekładać zalecenia normy na praktyczne rozwiązania, w tym jak przygotowywać dokumenty wymagane przez ISO 22000:2018, a potem wprowadzać je do użytku. Adresatami kursów tego typu są przede wszystkim pracownicy biorący udział w planowaniu, wdrażaniu, utrzymywaniu, nadzorowaniu i przeprowadzający wewnętrzne audyty Systemu Zarządzania Bezpieczeństwem Żywności według ISO 22000.

SZKOLENIA PRAKTYCZNE

Oprócz kursów z zakresu ogólnych wymagań SZBŻ, z myślą o branży spożywczej organizowane są szkolenia i warsztaty praktyczne z zakresu rozwiązań technicznych pozwalających na utrzymanie na wysokim poziomie jakości oraz higieny produkcji. Zwykle na ich wstępie omawiane są m.in. następujące tematy: podstawy teoretyczne mikrobiologii (rodzaje mikroorganizmów, zagrożenia, których źródłem mogą się stać, czynniki, które wpływają na tempo ich rozwoju oraz zdolność do przetrwania) i podatność różnych typów składników oraz produktów spożywczych na zagrożenia mikrobiologiczne.

Następnie kursanci zaznajamiani są z rozwiązaniami konstrukcyjnymi komponentów, z których zbudowane są higieniczne / aseptyczne linie produkcyjne. W ramach tej tematyki omawiane są: różnego typu materiały oraz ich parametry, które mają wpływ na rozwój, łatwość przetrwania oraz trudności z usuwaniem mikroorganizmów (na przykład chropowatość powierzchni), newralgiczne komponenty instalacji, w których mogą się gromadzić zanieczyszczenia, na przykład: łączniki (uszczelnienia, połączenia spawane), elementy wystające, wewnętrzne krawędzie, strefy martwe, tzn. takie bez przepływu, z których trudno jest wypłukać zabrudzenia, tłoki, wały, pompy, zawory, urządzenia pomiarowe.

SZKOLENIA NA MIEJSCU

Dalej zwykle omawiane są źródła zanieczyszczeń i sposoby ich eliminowania, w tym przez m.in.: usuwanie zanieczyszczeń stałych oraz mikroorganizmów z powietrza, zapobieganie przenikaniu smarów, dezynfekcję wody, dbałość o jakość pary oraz kondensatów. Przedstawiane są także metody mycia oraz sterylizacji linii produkcyjnych na miejscu (CIP, Cleaning in Place i SIP Sterilisation in Place), parametry wpływające na skuteczność czyszczenia oraz dezynfekcji, charakterystyka preparatów do mycia i sterylizacji.

W zakresie kursów oraz warsztatów praktycznych niektóre firmy szkoleniowe oferują ciekawe rozwiązanie, jakim jest ich prowadzenie na miejscu, w zakładzie, w obrębie linii produkcyjnej klienta. Taka forma spotkania ma wiele zalet. Przede wszystkim pozwala na zestawienie wiedzy zdobytej w części teoretycznej szkolenia z realnymi problemami występującymi w danym zakładzie i wdrożonymi w nim rozwiązaniami technicznymi, czyli tym, co dla pracowników jest najważniejsze w codziennej praktyce. Warto także sprawdzić, czy organizator oferuje w ramach wyjazdowego szkolenia przygotowanie raportu z oceną naszej linii produkcyjnej. Ważny jest ponadto aspekt organizacyjny – w trakcie szkoleń na miejscu łatwiej (zwykle także taniej) można przeszkolić większą grupę osób, które nie muszą opuszczać zakładu, co w przypadku kursów wyjazdowych może dezorganizować jego pracę.

SPAWANIE I KLEJENIE

W tytule zostały wymienione przykłady zagadnień, które mogą zainteresować wyłącznie wąską grupę specjalistów. Przeważnie szkolenia w ich zakresie są dla tych osób kolejnym szczeblem kariery w danej dziedzinie, warunkiem uczestnictwa w nich jest bowiem zwykle posiadanie wykształcenia kierunkowego i/lub odpowiednio długiej praktyki. Dzięki kursom zyskują potwierdzenie swoich kompetencji lub mogą się przekwalifikować, uzyskując stosowny tytuł zawodowy.

Przykładami takich są organizowane przez Sieć Badawczą Łukasiewicz – Instytut Spawalnictwa w Gliwicach szkolenia według programów Międzynarodowego Instytutu Spawalnictwa i Europejskiej Federacji Spawalniczej. Są one prowadzone dla m.in. następujących specjalności: Międzynarodowy / Europejski Inżynier Spawalnik – IWE/EWE, Międzynarodowy / Europejski Technolog Spawalnik – IWT/EWT, Międzynarodowy / Europejski Instruktor Spawalniczy – IWP/EWP oraz Europejski Technik Klejenia – EAB, Europejski Specjalista Klejenia – EAS i Europejski Inżynier Klejenia – EAE.

Przykładowo podczas kursów z zakresu technik klejenia, w ramach wykładów i zajęć praktycznych, omawiane są następujące zagadnienia: wprowadzenie do technologii klejenia, przygotowanie powierzchni przed przystąpieniem do klejenia, charakterystyka i klasyfikacja klejów, specyfika (podatność na klejenie) różnych materiałów sklejanych, aplikacja klejów, właściwości złączy klejonych (wytrzymałość, starzenie się), kontrola jakości złączy klejowych, zasady BHP na stanowiskach klejenia.

PODSUMOWANIE

W artykule przedstawiliśmy przegląd zakresu szkoleń i podobnych wydarzeń. Mamy nadzieję, że stanowiąc zestawienie typowych wymagań stawianych obecnie inżynierom, okaże się on przydatny osobom zamierzającym zwiększyć swoje kompetencje zawodowe.

Monika Jaworowska