DODATKOWA FUNKCJONALNOŚĆ

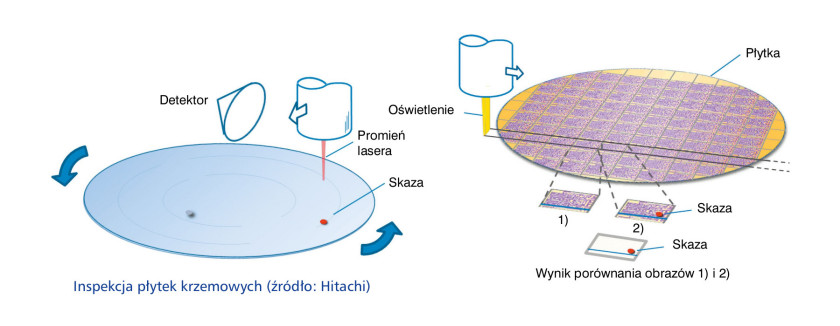

W przypadku płytek krzemowych gotowych do pocięcia na poszczególne układy scalone stosuje się inne rozwiązanie (rys. 1b). Polega ono na rejestrowaniu obrazów sąsiednich struktur, a następnie ich sukcesywnym porównywaniu ze sobą. Jeżeli wynikiem ich przetwarzania jest brak różnic, płytka uznawana jest za wolną od defektów. W przeciwnym razie odczytywane są współrzędne znalezionej skazy.

Warto dodać, że w zautomatyzowanych maszynach do inspekcji płytek krzemowych implementuje się dodatkowo specjalne algorytmy przetwarzania danych pomiarowych. Przykładami są te, które analizują oraz klasyfikują defekty m.in. ze względu na ich cechy wspólne, cechy wyróżniające, przyczyny powstawania. Informacje te są następnie wykorzystywane do zwiększania efektywności kontroli i analizowane pod kątem poprawy jakości procesów produkcyjnych.

Automaty i roboty lutownicze – przykłady

Ersa Powerflow Pro Automat do lutowania na fali w atmosferze azotu. Wybrane cechy: topnik natryskiwany na płytkę według zadanego programu, modułowa strefa podgrzewania wstępnego, podgrzewanie konwekcyjne i z wykorzystaniem podczerwieni, zestaw dysz do wielu zastosowań, oprogramowanie ERSASOFT 5, maksymalna wysokość komponentu na płytce: do 100 mm.

Piece lutownicze HB Automation seria HS Sześcio-, ośmio-, dziesięcio- i dwunastostrefowe, do lutowania w technologii bezołowiowej, w atmosferze powietrza lub azotu, technologia grzania: wymuszona konwekcja powietrza, zakres temperatur: od temperatury pokojowej do +300°C z dokładnością ± 2°C, system kontroli cyrkulacji powietrza redukujący interferencje między strefami, zabezpieczenie przed przegrzaniem, wbudowany system filtracji oparów topnika.

Robot lutowniczy Reeco Możliwość pracy z płytkami o wymiarach 520 × 520 mm, stacja do lutowania zintegrowana z elementem grzejnym, automatyczny podajnik drutu lutowniczego, zapis do 255 programów lutowniczych (po 100 tys. punktów każdy program), możliwość importu plików *.dxf, Gerber, Excel, samonośna, aluminiowa konstrukcja, optyczne kurtyny zabezpieczające.

RENEX Group

Ze względu na wrażliwość elektrostatyczną stosowanych w branży komponentów i wytwarzanych produktów, cechą charakterystyczną aplikacji zrobotyzowanych jest uwzględnienie w ich konstrukcji ochrony antystatycznej. Najczęściej roboty wykorzystywane są do załadunku i rozładunku produktów z linii, montażu komponentów, lutowania i lakierowania gotowych pakietów. Zastosowanie robotyzacji i coraz większa łatwość programowania znacznie skraca czas przezbrojenia linii na inny produkt. Od pewnego czasu obserwujemy też coraz większe wykorzystanie transporterów AGV do przenoszenia produktów między kolejnymi etapami produkcji bez udziału operatorów i ryzyka uszkodzenia produktu przez ładunki elektrostatyczne. Wózki dowożą też do operatorów produkty, których automatyczna inspekcja nie osiągnęła wystarczającego progu pewności czy odwożą gotowe produkty do magazynu.

W ostatnich latach branża produkcji elektroniki bardzo urosła w Polsce w dużej mierze dzięki naszym krajowym producentom i pomocy Unii Europejskiej. W produkcji elektroniki finansowa bariera wejścia jest dosyć duża i przez lata nie opłacało się mieć własnych linii, jeśli nie klient nie produkował swojego produktu w milionach sztuk. Odwrócenie tej sytuacji przez zwiększenie dostępności w zakresie maszyn i funduszy pozwoliło małym i średnim przedsiębiorstwom wyposażyć się w linie do produkcji własnych produktów. W wielu przypadkach automatyczna jest tylko produkcja samego pakietu elektronicznego, a pozostałe procesy nadal są manualne, co daje duże pole do popisu dla dostawców oraz spore możliwości na redukcję kosztów dla klientów. |