WYJŚCIA ANALOGOWE I CYFROWE

Wyjścia analogowe pełnią funkcję odwrotną do zadania realizowanego przez wejścia tego typu, tzn. przekształcają binarne sygnały sterujące obliczone w procesorze sterownika w ciągłe sygnały napięciowe lub prądowe. Ich głównym komponentem są zatem przetworniki cyfrowo-analogowe. Zadaniem wyjść cyfrowych jest z kolei przekształcenie binarnych sygnałów sterujących obliczonych w procesorze w sygnał prądowy DC lub AC.

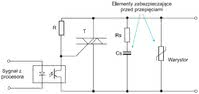

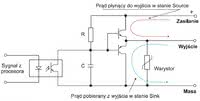

Za ich pośrednictwem kontrolowana jest praca m.in. przekaźników, styczników i zaworów dwupołożeniowych. Przykład realizacji wyjścia cyfrowego AC przedstawia rysunek 4. Składa się ono z klucza tyrystorowego i elementów zabezpieczających w postaci filtru i warystora. Wyjścia cyfrowe DC mogą być typu ujście lub źródło (rys. 5). Przełącznikiem zwykle jest tranzystor, aczkolwiek jako klucze wyjść cyfrowych używane są również przekaźniki. Cechują się one ograniczoną wytrzymałością mechaniczną, przez co w przypadku aplikacji, gdzie spodziewane jest częste przełączanie, lepiej korzystać z wersji z przełącznikami półprzewodnikowymi.

Przykłady produktów

|

WE/WY DETERMINUJĄ RODZAJ STEROWNIKA

Na wstępie przedstawiono klasyfikację sterowników w zależności od typu ich konstrukcji. Innym popularnym kryterium jest liczba wejść i wyjść, na podstawie której sterowniki dzieli się (umownie) na wersje:

- mikro - mniej niż 32 I/O, do tego przeważnie procesor 16-bitowy, a wejścia i wyjścia są tylko cyfrowe; przykładem ich zastosowania jest sterowanie taśmociągiem;

- małe - mniej niż 128 I /O (zwykle procesor 16-bitowy, wejścia i wyjścia tylko cyfrowe i tylko lokalne) - zastosowaniem jest np. proste sterowanie włącz/wyłącz małych maszyn;

- średnie - do 1024 I /O; procesor 16-bitowy lub 32-bitowy, wejścia i wyjścia cyfrowe i analogowe, lokalne i rozproszone, zaimplementowane podstawowe funkcje arytmetyczne i obróbki danych, współpraca z modułami rozszerzeń, interfejsy komunikacyjne;

- duże - do 4096 I /O; procesor 16-bitowy lub 32-bitowy, wejścia i wyjścia cyfrowe i analogowe, lokalne i rozproszone, interfejsy komunikacyjne, współpraca z modułami PID lub realizacja programowa tego regulatora, rozbudowane funkcje matematyczne i obróbki danych, współpraca z modułami rozszerzeń;

- bardzo duże - do 8192 I/O, typowo procesor 32-bitowy, jeden lub kilka, wejścia i wyjścia cyfrowe, analogowe, lokalne i rozproszone, współpraca z modułami rozszerzeń, rozbudowane funkcje matematyczne, obróbki danych, diagnostyki maszyn, interfejsy komunikacyjne; zastosowania: branża stalowa, rafinerie, w nadrzędnych systemach sterowania dużymi rozproszonymi aplikacjami.

Michał BerezaSiemens

Wybór danego sterownika do aplikacji jest podyktowany szeregiem uwarunkowań, zależnie od tego, czy odbiorcą jest producent maszyn, odbiorca końcowy, czy firma inżynierska. Klienci końcowi i służby utrzymania ruchu wybierają takie rozwiązania, które zapewnią im minimalizację czasów przestojów maszyn, zabezpieczenie wiedzy technologicznej i inwestycji, redukcję liczby części zamiennych w magazynie, a także pozwolą na łatwą rozbudowę w przyszłości oraz zapewnią dostępność do podzespołów i systemu szkoleń. Natomiast producenci maszyn wymagają od sterownika możliwie największej wydajności, starając się jednocześnie optymalizować cenę, tak aby być konkurencyjnym na rynku. Istotnym aspektem jest też łatwość tworzenia aplikacji i stopień niezawodności systemu sterowania. Ważna jest również możliwość globalnego serwisu. Integratorzy systemów, z jednej strony, realizują aplikację na takim systemie sterowania, jakiego oczekuje klient, z drugiej zaś, mają bardzo dobre rozeznanie w dostępności na rynku. Decyzja o wyborze konkretnego rozwiązania jest podyktowana standardami danej firmy, wiedzą programistów oraz tym, jaka marka została sprawdzona we wcześniejszych aplikacjach i jaki poziom niezawodności zapewnia. Integratorzy systemów oczekują też od producentów wiedzy o nowościach i trendach rynkowych po to, aby móc reagować na wprowadzane zmiany oraz aby sprostać konkurencji.

Najważniejszym kryterium wyboru jest niezawodność systemu sterowania - aktualnie PLC mają ten współczynnik najwyższy. Ważnym aspektem jest też kwestia stosunku ceny do niezawodności. Klient nie chciałby przepłacać za realizację danego systemu sterowania, zachowując jednak wysoki stopień niezawodności. Jeżeli można daną funkcjonalność zrealizować na bazie sterowników PLC, nie ma merytorycznego uzasadnienia stosowania innych rozwiązań. Wyjątkiem są pewne standardy w danej fabryce, gdyż jeśli w magazynie dostępne są części zamienne jednego typu sterownika, niecelowe jest wprowadzanie innych typów urządzeń. Systemy sterowania PAC oraz PC-based mają aktualnie znaczenie w pewnych wybranych rodzajach aplikacji przemysłowych, np. tam, gdzie należy gromadzić znaczne ilości danych, dokonywać ich przetwarzania i raportowania oraz w maszynach kompaktowych, a więc gdzie zastosowanie wydzielonego komputera PC nie jest optymalne. Ich niezawodność znacznie się poprawiła, ale ze statystycznego punktu widzenia, biorąc pod uwagę liczbę godzin bezawaryjnej pracy, daleko im jeszcze do wyników osiąganych przez PLC. |

CO JEST ISTOTNE?

Dobierając sterownik, trzeba przeanalizować jego podstawowe parametry pod kątem wymogów aplikacji. W przypadku wejść i wyjść analogowych oraz cyfrowych ważne cechy wspólne to: liczba kanałów wejściowych i wyjściowych (przy wyborze należy uwzględnić możliwość rozbudowy systemu) oraz zakresy napięć i prądów wejściowych i wyjściowych. Dla wejść I/O analogowych liczą się również: możliwość przełączenia między trybem pracy napięciowym i prądowym oraz parametry zależne od przetworników, odpowiednio A/C i C/A, tj. rozdzielczość, liniowość, dokładność. Parametry specyficzne to z kolei, na przykład dla wejść cyfrowych, poziomy impulsów wejściowych i czas ich trwania, które muszą być przekroczone, aby uznać ich stan za załączony lub wyłączony, a dla wyjść tego typu - rodzaj klucza.

Dobierając sterownik, trzeba przeanalizować jego podstawowe parametry pod kątem wymogów aplikacji. W przypadku wejść i wyjść analogowych oraz cyfrowych ważne cechy wspólne to: liczba kanałów wejściowych i wyjściowych (przy wyborze należy uwzględnić możliwość rozbudowy systemu) oraz zakresy napięć i prądów wejściowych i wyjściowych. Dla wejść I/O analogowych liczą się również: możliwość przełączenia między trybem pracy napięciowym i prądowym oraz parametry zależne od przetworników, odpowiednio A/C i C/A, tj. rozdzielczość, liniowość, dokładność. Parametry specyficzne to z kolei, na przykład dla wejść cyfrowych, poziomy impulsów wejściowych i czas ich trwania, które muszą być przekroczone, aby uznać ich stan za załączony lub wyłączony, a dla wyjść tego typu - rodzaj klucza.

Oprócz wejść i wyjść analogowych i cyfrowych PLC są wyposażane w moduły specjalne. Do ich pierwszej grupy zaliczane są te wstępnie przetwarzające sygnały, których w ich pierwotnej postaci "zwykłe" wejścia sterownika nie są w stanie odczytać. Inną grupą są moduły z wbudowanymi procesorami, które wykonują skomplikowane operacje na sygnałach wejściowych niezależnie od jednostki centralnej PLC.

Przykładem urządzeń pierwszego typu są moduły wykrywające impulsy o bardzo krótkim czasie trwania, rzędu kilkudziesięciu mikrosekund, generowane m.in. przez czujniki zbliżeniowe. Ich zadaniem jest "wydłużenie" tych sygnałów tak, aby sterownik w czasie skanowania wejść mógł je wykryć. Do drugiej grupy należą moduły wagowe, stanowiące interfejs między sterownikiem a sensorami tensometrycznymi używanymi na przykład do kontroli napełnienia zbiorników. Dostarczają one napięcie wzbudzenia, odczytują odpowiedź czujnika, a następnie ją przetwarzają, przekazując do PLC gotową informację o aktualnej wadze. Dodatkowo mogą wykonać kalibrację.

|

MODUŁY TEMPERATUROWE I PID

Popularne są także moduły wejść temperaturowych współpracujące z termoparami. Podobnie jak te zwykłe analogowe, najpierw wzmacniają one sygnał z czujnika, a później przetwarzają go do postaci cyfrowej. Równocześnie jednak dokonują przeliczenia wartości napięcia na temperaturę zgodnie z charakterystyką termopary danego typu.

Popularne są także moduły wejść temperaturowych współpracujące z termoparami. Podobnie jak te zwykłe analogowe, najpierw wzmacniają one sygnał z czujnika, a później przetwarzają go do postaci cyfrowej. Równocześnie jednak dokonują przeliczenia wartości napięcia na temperaturę zgodnie z charakterystyką termopary danego typu.

Ponadto zapewniają kompensację temperatury zimnego złącza (Cold Junction Compensation), która symuluje utrzymywanie temperatury otwartego końca termopary w stałej temperaturze i kompensację strat sygnału na rezystancji wyprowadzeń. Podobne przeliczenia na temperaturę, tyle że zmian oporu elektrycznego, dokonują moduły wejść temperaturowych współpracujące z sensorami rezystancyjnymi.

Przykładem rozszerzeń PLC są moduły regulatorów PID. Celem algorytmu sterowania przez nie realizowanego jest utrzymanie wartości zmiennej procesowej na zadanym poziomie, określanym przez procesor PLC. Jest to uzyskiwane przez taką zmianę sygnału podawanego na wejście obiektu sterowania, która zapewni ograniczenie uchybu. Ten ostatni jest różnicą między wartością zadaną a rzeczywistą wartością zmiennej procesowej.

FUZZY LOGIC I CYKL PRACY PLC

Rozszerzeniem PLC są też moduły fuzzy logic, które implementują zasady logiki rozmytej. Dzięki nim sterownik dane wejściowe może interpretować nie tak jednoznacznie, jak w logice binarnej. Jeżeli wielkość - na przykład temperatura - mieści się w danym przedziale, takim jak od 30°C do 40°C, PLC (oczywiście zależnie od programu) uzna ją za właściwą (logiczne 1). Jeżeli przekroczy ona ten zakres, sterownik również jednoznacznie to oceni (logiczne 0).

Rozszerzeniem PLC są też moduły fuzzy logic, które implementują zasady logiki rozmytej. Dzięki nim sterownik dane wejściowe może interpretować nie tak jednoznacznie, jak w logice binarnej. Jeżeli wielkość - na przykład temperatura - mieści się w danym przedziale, takim jak od 30°C do 40°C, PLC (oczywiście zależnie od programu) uzna ją za właściwą (logiczne 1). Jeżeli przekroczy ona ten zakres, sterownik również jednoznacznie to oceni (logiczne 0).

Tymczasem, zgodnie z zasadami logiki rozmytej, będzie ona uznana za bardziej lub mniej akceptowaną. Przykładowo 32°C może się okazać temperaturą jeszcze dopuszczalną, podczas gdy 38°C - już nie. Na tej podstawie dobierany jest sygnał sterujący, który "trochę" zmniejszy albo "nieco" zwiększy moc systemu chłodzenia lub grzałki. Podejście to sprawdza się w sterowaniu procesami nieliniowymi i szybko zmieniającymi się w czasie.

PLC pracują, wykonując cyklicznie, w nieskończonej pętli i w określonej kolejności zestaw zadań programowych, w których udział biorą wszystkie opisane podzespoły. Pierwszym z nich jest inicjalizacja. Następnie skanowane są wejścia i wykonywany jest program użytkownika. Jego wyniki są dalej przekazywane na wyjścia PLC. Później sterownik obsługuje komunikację z innymi elementami systemu sterowania oraz przeprowadza autodiagnostykę. W ramce przedstawiamy szerzej poszczególne etapy cyklu pracy tych urządzeń.

Monika Jaworowska

Maciej Zawadzki

Maciej Zawadzki