CZĘŚĆ 1. ZMIANY W PRZEPISACH

Normą bazową jest dokument IEC 60034-30-1, który został przyjęty w Polsce jako PN-EN 60034-30-1 Maszyny elektryczne wirujące - Część 30-1: Klasy sprawności silników prądu przemiennego bezpośrednio zasilanych z sieci. W marcu 2014 roku Międzynarodowa Komisja Elektrotechniczna opublikowała tę najnowszą wersję, zastępującą wcześniejszą IEC 60034-30, która obowiązywała od 2008 roku (opis w ramce).

Co nowego w IEC 60034-30-1?W IEC 60034-30-1:2014, w porównaniu do IEC 60034-30:2008, poszerzono zakres urządzeń, których dotyczą zapisy tej normy o silniki jednofazowe oraz 8-biegunowe. Większy jest także przedział ich mocy znamionowej. W najnowszej wersji IEC 60034-30-1:2014 określono oprócz tego wartości sprawności dla urządzeń w klasie IE4, która w dokumencie z 2008 roku została tylko zasygnalizowana. Trwają prace nad IEC 60034-30-2. Będzie ona dotyczyć również silników współpracujących z przemiennikami częstotliwości. W przyszłych wydaniach tego dokumentu planuje się ponadto wprowadzić dodatkową klasę IE5. Celem jest zredukowanie strat dla klasy sprawności IE5 o około 20% w stosunku do IE4. |

JAKICH SILNIKÓW DOTYCZY NORMA IEC 60034-30-1?

W IEC 60034-30-1 określono klasy sprawności jednobiegowych silników elektrycznych zasilanych z sinusoidalnego źródła napięcia znamionowanych według IEC 60034-1 (PN-EN 60034-1 Maszyny elektryczne wirujące - Część 1: Dane znamionowe i parametry) albo IEC 60079-0 (PN-EN 60079-0 Atmosfery wybuchowe - Część 0: Urządzenia - Podstawowe wymagania). Klasyfikacja ta obejmuje silniki o mocy znamionowej od 0,12 kW do 1 MW, napięciu znamionowym od 50 V do 1 kV, o 2, 4, 6 albo 8 biegunach, przeznaczone do pracy: ciągłej przy obciążeniu znamionowym i przy wzroście temperatury poniżej tej dopuszczalnej ze względu na klasę izolacji, w zakresie temperatur otoczenia od -20°C do + 60°C oraz na wysokości do 4 km n.p.m.

Zapisy tej normy nie dotyczą natomiast silników: jednobiegowych o 10 lub więcej biegunach ani wielobiegowych, z komutatorami mechanicznymi (na przykład silników prądu stałego), w pełni zintegrowanych z maszyną napędzaną, z przemiennikiem częstotliwości, jeśli silnika nie można zbadać niezależnie od niego i samohamownych, których integralną częścią jest hamulec. Ponadto wykluczone są silniki zaprojektowane do pracy przy pełnym zanurzeniu i do usuwania dymu o klasie temperaturowej powyżej +400°C.

KLASY SPRAWNOŚCI WEDŁUG IEC 60034-30-1

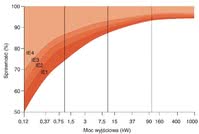

Rys. 1. Minimalna wymagana sprawność silników 4-biegunowych według IEC 60034-30-1

W normie określono cztery klasy sprawności energetycznej silników oznaczane skrótem IE (International Efficiency). Są to:

- IE1 (Standard Efficiency),

- IE2 (High Efficiency),

- IE3 (Premium Efficiency),

- IE4 (Super Premium Efficiency).

Każdej z nich przypisano zestaw wartości minimalnych sprawności w zależności od częstotliwości napięcia zasilania, liczby biegunów i mocy silnika. Pod uwagę nie jest brana natomiast technologia jego wykonania. Dzięki temu urządzenia, w których zastosowano różne rozwiązania konstrukcyjne, można rzetelnie porównywać pod względem oszczędności energii, jakie zapewniają.

Klasy określone w IEC 60034-30-1 są podobne do zdefiniowanych w innych normach. Na przykład sprawność silników standardowych klasy IE1 jest zbliżona do tych klasy Eff 2 według klasyfikacji z 1998 roku podanej przez CEMEP (European Committee of Manufacturers and Power Electronics). Podobieństw można się też dopatrzeć pomiędzy klasą IE2, charakteryzującą silniki o podwyższonej sprawności, a klasą Eff 1 i amerykańskim EPAct dla silników zasilanych napięciem o częstotliwości 60 Hz oraz pomiędzy klasą IE3, a amerykańskim NEMA Premium dla silników 60 Hz.

JAK ZMIERZYĆ SPRAWNOŚĆ SILNIKA?

Sprawność energetyczna silnika elektrycznego η jest definiowana jako iloraz jego mocy wyjściowej (mechanicznej) do mocy wejściowej (elektrycznej), co wyraża wzór:

Sprawność energetyczna silnika elektrycznego η jest definiowana jako iloraz jego mocy wyjściowej (mechanicznej) do mocy wejściowej (elektrycznej), co wyraża wzór:

η = Pwy / Pwe

Można ją policzyć metodą bezpośrednią lub pośrednią. Pierwsza polega na wyznaczeniu wartości obu wielkości na podstawie, odpowiednio, prędkości i momentu obrotowego silnika oraz prądu i napięcia zasilania. W metodzie pośredniej moc wejściową lub wyjściową określa się identycznie, natomiast brakujący składnik równania oblicza się, uwzględniając straty Pt w silniku według wzoru:

η = (Pwe-Pt) / Pwe lub η = Pwy / (Pwy+Pt)

Norma IEC 60034-30-1 wymaga, aby przy określaniu sprawności, na podstawie której silnikowi przypisuje się klasę IE, korzystać ze sposobów zestandaryzowanych w IEC 60034-2-1 (PN-EN 60034- 2-1 Maszyny elektryczne wirujące - Część 2-1: Znormalizowane metody wyznaczania strat i sprawności na podstawie badań (z wyjątkiem maszyn pojazdów trakcyjnych)). W 2014 roku ta ostatnia również została zaktualizowana (opis w ramce).

Zmiany w IEC 60034-2-1W czerwcu minionego roku norma IEC 60034-2-1 została zaktualizowana. Najnowsza, druga edycja tego dokumentu zastępuje wersję z 2007 roku, wprowadzając w niej kilka znaczących zmian. Najważniejsze z nich to: podział sposobów badania sprawności energetycznej na te do zastosowań profesjonalnych oraz te do sprawdzania i okresowych testów i uszczegółowienie wymagań dotyczących przyrządów pomiarowych. |

IEC 60034-30-1 NIE DOPUSZCZA METOD Z WYSOKĄ NIEPEWNOŚCIĄ

Rys. 2. Straty energii w silniku dzieli się na cztery grupy: straty w uzwojeniu (tzw. straty w miedzi, obciążeniowe), w rdzeniu (tzw. straty w stali), mechaniczne (tarcia) i dodatkowe

W IEC 60034-2-1 opisano 10 metod pomiarowych, bezpośrednich (m.in. maszyny wzorcowej oraz przeciwsobnej mechanicznej) i pośrednich (strat całkowitych i strat poszczególnych). Każdej z nich przypisano niedokładność: niską, średnią albo wysoką.

Pierwsza charakteryzuje sposoby, w których wszystkie składniki sumarycznych strat w silniku są określane na podstawie badań, średnia dotyczy natomiast tych, w których w tym celu przyjmuje się ograniczoną liczbę założeń. Z kolei niepewność wysoką mają metody, w których wszystkie straty są wyznaczane tylko w przybliżeniu.

Parametr ten decyduje o możliwości wykorzystania konkretnego sposobu do badania silnika danej klasy. Dla urządzeń w grupie IE1 dopuszczalne są te z niepewnością niską oraz średnią. Sprawność pozostałych trzeba natomiast wyznaczać wyłącznie metodami z niską niepewnością. Informację o tym, jaką techniką została wyznaczona wartość tej wielkości, należy podać w dokumentacji silnika.

|

POPRAWA SPRAWNOŚCI DZIĘKI EKOPROJEKTOWI

W 2005 roku Parlament Europejski przyjął dyrektywę 2005/32/WE, która ustanawia ogólne zasady ustalania wymagań dotyczących ekoprojektu dla produktów wykorzystujących energię elektryczną lub paliwa kopalne (Energy using Products, EuP). Ekoprojekt oznacza zaprojektowanie urządzenia w taki sposób, by zmniejszyć jego oddziaływanie na środowisko przy zachowaniu jego funkcjonalności. Dzięki poprawie sprawności energetycznej, mimo przewidywanego wzrostu popytu na te produkty, w przyszłości uda się osiągnąć założoną, obniżoną wartość emisji gazów cieplarnianych.

Jak wygląda to na świecie?Konieczność zmniejszenia zużycia energii przez silniki elektryczne dostrzeżono również w innych regionach świata. W efekcie w wielu krajach obowiązują przepisy określające minimalne poziomy sprawności energetycznej dla tych urządzeń, tzw. MEPS (Minimum Energy Performance Standard). Dalej przedstawiamy kilka z nich. W związku z taką ich różnorodnością porównywanie silników z różnych państw pod względem ich sprawności stało się trudne. Aby to zmienić, IEC (International Electrotechnical Commission) wprowadziło standardy: IEC 60034-30 i IEC 60034-2-1, z którymi pozostałe są zestawiane.

W Australii w 2001 roku, a w Nowej Zelandii w 2002 roku przyjęto normę AS/NZS 1359.5, która dotyczy trójfazowych silników elektrycznych, o mocy od 0,73 kW do 185 kW, napięciu do 1100 V 50 Hz i 2, 4, 6 i 8 biegunach. Określa ona poziom sprawności minimalnej, który jest obowiązkowy (odpowiednik IEC IE2) oraz wyższej, dobrowolnej (odpowiednik IEC IE3). Sprawność powinno się wyznaczać metodą A opisaną w AS/NZS 1359.102.3, odpowiedniku IEC 60034-2-1, albo metodą B z AS/NZS 1369.102.1, odpowiednika normy IEC 600034-2. By móc legalnie sprzedawać silniki, ich producent lub importer musi zarejestrować je na specjalnej stronie internetowej. W Chinach obowiązuje norma GB 18613-2012. Podano w niej minimalne dopuszczalne wartości sprawności energetycznej i jej stopni dla małych i średnich trójfazowych silników indukcyjnych. Dotyczy ona urządzeń o napięciu do 1 kV 50 Hz, mocy od 0,75 kW do 375 kW, 2, 4 i 6 biegunach. Stopniom sprawności określonym w GB 18613-2012 jako Grade 1, Grade 2 i Grade 3 odpowiadają klasy IEC, odpowiednio, IE4, IE3 oraz IE2. Minimalna dopuszczalna sprawność silników powinna być równa co najmniej tej przypisanej do stopnia 3. Parametr ten należy mierzyć zgodnie z metodą B przedstawioną w dokumencie GB/T 1032. W USA regulacje dla silników elektrycznych wprowadzono wraz z przyjęciem Energy Policy Act (EPAct 1992), ustalającego wartości minimalnych sprawności silników trójfazowych o mocy od 1 do 200 HP. Zaktualizowano je w 2007 roku, wraz z przyjęciem Energy Independence and Security Act (EISA). Zasadnicza zmiana polegała na podwyższeniu sprawności silników o mocy 1-200 HP do poziomu premium i rozszerzeniu regulacji na silniki o mocy od 201 do 500 HP według zaleceń standardu MG-1, przygotowanego przez National Electrical Manufacturer’s Association (NEMA). Sprawność silników powinna być mierzona według zasad podanych w IEEE 112-B. |

W 2009 roku dyrektywę 2005/32/WE zmieniono, wprowadzając dyrektywę 2009/125/WE. Podano w niej ogólne zasady ustalania wymogów dotyczących ekoprojektu dla szerszej grupy produktów, definiowanych jako te związane z energią (Energy related Products, ErP).

Na podstawie ogólnych wytycznych przedstawionych w dyrektywach Parlamentu Europejskiego Komisja Europejska przygotowuje konkretne wymagania dla poszczególnych grup urządzeń. Są one określane dla produktów, których sprzedaż w Unii Europejskiej jest duża i mających znaczący wpływ na środowisko. Powinien je również charakteryzować spory potencjał w zakresie poprawy efektywności energetycznej osiąganej bez ponoszenia nadmiernych kosztów.

Warto przeczytać!Uzupełnieniem norm dotyczących klas sprawności energetycznej silników i metod pomiaru tego parametru jest przewodnik wydany przez IEC w 2010 roku. W dokumencie IEC 60034-31 pt. Rotating electrical machines - Part 31: Selection of energy-efficient motors including variable speed applications - Application guide przedstawiono wskazówki odnośnie do wyboru silników energooszczędnych pracujących w aplikacjach ze stałą prędkością obrotową i przy jej regulacji. |

NAJWAŻNIEJSZY DOKUMENT MA NUMER 640/2009

Przykładem są silniki elektryczne. Zanim zakresem dyrektywy, potocznie zwanej EuP, objęto te urządzenia, zlecono badanie, w którym analizie poddano ich ekonomiczne, środowiskowe oraz techniczne aspekty. Potwierdziło ono, że ich liczba na rynku Unii Europejskiej jest duża i mają znaczący wpływ na środowisko, głównie w fazie użytkowania. Jak ustalono, roczne zużycie energii elektrycznej przez te urządzenia przekroczyło w 2005 roku tys. TWh, powodując emisję 427 Mt CO2. W 2020 roku, o ile nic się nie zmieni, wzrośnie ono do 1252 TWh. Równocześnie stwierdzono, że zwiększenie ich sprawności energetycznej jest możliwe przez zastosowanie już znanych rozwiązań technicznych.

|

Wymagania przygotowane przez KE publikowane są jako rozporządzenia wykonawcze. Dokument taki, wdrażający postanowienia dyrektywy 2005/32/WE dla silników elektrycznych, wprowadzono w życie w 2009 roku jako rozporządzenie o numerze 640/2009.

W piśmie tym przedstawiono harmonogram, zgodnie z którym silniki o niższej sprawności według klasyfikacji analogicznej, jak ta przedstawiona w normie IEC 60034-30-1, mają zostać wycofane z rynku i z użytku na terenie Unii Europejskiej. Dzięki temu przewiduje się uzyskanie oszczędności energii elektrycznej rzędu 315 TWh w 2020 roku w porównaniu do jej prognozowanego zużycia w razie niepodjęcia żadnych działań.

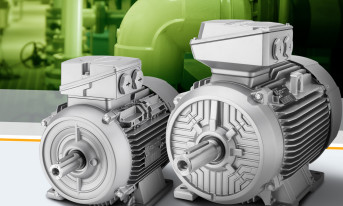

Przykłady silników energooszczędnychSilniki klasy IE4 - moc: od 75 do 375 kW, wznios wału: IEC od 280 do 355, materiał budowy: żeliwo, liczba biegunów: od 2 do 6, zakres napięć 400 V 50 Hz oraz 440/460 V 60 Hz, stopień ochrony: IP55. Silniki klasy IE3 - praca ciągła S1, stopień ochrony: IP55, klasa izolacji: F, temperatura pracy od -20 do +40°C, lakierowanie dla klimatu umiarkowanego RAL7030, klasa korozyjności: C3, zakres mocy: 0,75-355 kW, wielkość mechaniczna: 80-355, obroty: 3000, 1500, 1000 obr./min. Silniki energooszczędne - pełen zakres silników z serii SIE firmy Cantoni spełniających najnowsze regulacje unijne; parametry: moce znamionowe od 0,75 kW do 355 kW, wielkości mechaniczne: 80-355 mm, napięcia znamionowe: do 1000 V, częstotliwości 50 Hz oraz 50/60 Hz |

HARMONOGRAM WYCOFYWANIA Z RYNKU SILNIKÓW MAŁEJ SPRAWNOŚCI

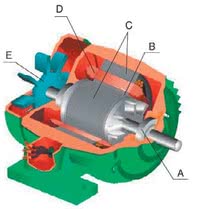

Rys. 3. W energooszczędnych silnikach wprowadza się zmiany konstrukcyjne, które pozwalają ograniczyć straty energii:

(A) straty mechaniczne ogranicza się, minimalizując tarcie w łożyskach,

(B) straty dodatkowe minimalizuje się, odpowiednio zmniejszając szczelinę powietrzną,

(C) straty w rdzeniu ogranicza się, stosując blachy o wyższej przenikalności magnetycznej,

(D) grubsze uzwojenia zmniejszają straty obciążeniowe,

(E) dąży się też do ograniczenia oporu aerodynamicznego łopatek wentylatora

Pierwszą datą graniczną był 16 czerwca 2011 roku. Od tego dnia silniki musiały mieć co najmniej klasę sprawności IE2. Od 1 stycznia 2015 roku, silniki o mocy znamionowej w przedziale od 7,5 kW do 375 kW muszą z kolei mieć klasę sprawności co najmniej IE3 lub odpowiadać klasie IE2 i być wyposażone w sterownik bezstopniowy. Za dwa lata, tj. z początkiem 2017 roku, wymóg ten obejmie też silniki o mocy w zakresie od 0,75 kW do 375 kW.

Ograniczenia te dotyczą konkretnej grupy urządzeń. Zakresem rozporządzenia nr 640/2009 objęto: elektryczne indukcyjne silniki klatkowe o stałej prędkości zasilane prądem trójfazowym, 50 Hz lub 50/60 Hz, które mają od 2 do 6 biegunów, napięcie znamionowe do 1 kV, moc znamionową od 0,75 kW do 375 kW i są określane na podstawie ciągłej eksploatacji roboczej.

Na początku zeszłego roku wydano dokument numer 4/2014, zastępujący ten o numerze 640/2009. Zmodyfikowano w nim artykuł 1, który dotyczy jego przedmiotu i zakresu.

Najważniejsza zmiana to nowa lista urządzeń, których rozporządzenie to nie dotyczy. Zdecydowano się na to po analizie skutków wdrożenia wytycznych dokumentu nr 640/2009 na rynek i działanie silników.

Ważne daty2005 - Przyjęcie dyrektywy 2005/32/WE ws. ekoprojektu dla produktów wykorzystujących energię 2007 - Publikacja normy IEC 60034-2-1 określającej metody badania sprawności silników 2008 - Publikacja normy IEC 60034-30-1 określającej klasy sprawności silników 2009 - Przyjęcie dyrektywy ws. ekoprojektu dla produktów związanych z energią, Publikacja rozporządzenia nr 640/2009 wdrażającego dyrektywę 2005/32/WE 2010 - Publikacja przewodnika wyboru silników energooszczędnych IEC 60034-31 2011 - Od czerwca silniki o mocy 0,75-375 kW muszą mieć klasę sprawności co najmniej IE2 2014 - Aktualizacja norm IEC 60034-30-1 i IEC 60034-2-1 Publikacja rozporządzenia nr 4/2014 zmieniającego to nr 640/2009 2015 - Od stycznia silniki o mocy 7,5-375 kW muszą mieć klasę sprawności co najmniej IE3 albo IE2 i być wyposażone w sterownik bezstopniowy 2017 - Od stycznia silniki o mocy 0,75-375 kW muszą mieć klasę sprawności co najmniej IE3 lub IE2 i być wyposażone w sterownik bezstopniowy |

ZMIANY W ROZPORZĄDZENIU WDRAŻAJĄCYM DYREKTYWĘ W SPRAWIE EKOPROJEKTU

W rozporządzeniu nr 4/2014 zmieniono wartości: wysokości bezwzględnej, maksymalnych oraz minimalnych temperatur otoczenia i temperatur wody chłodzącej, po przekroczeniu których uznaje się, że silnik pracuje w warunkach ekstremalnych i musi w rezultacie mieć specjalną konstrukcję. Obecnie zatem jego zapisy nie stosują się do silników:

W rozporządzeniu nr 4/2014 zmieniono wartości: wysokości bezwzględnej, maksymalnych oraz minimalnych temperatur otoczenia i temperatur wody chłodzącej, po przekroczeniu których uznaje się, że silnik pracuje w warunkach ekstremalnych i musi w rezultacie mieć specjalną konstrukcję. Obecnie zatem jego zapisy nie stosują się do silników:

- przeznaczonych do eksploatacji przy pełnym zanurzeniu w cieczy (bez zmian),

- stanowiących integralną część produktu (przekładni zębatej, pompy, wentylatora, sprężarki, itp.), których charakterystyka energetyczna nie może być sprawdzona niezależnie od niego (bez zmian),

- silników hamujących (bez zmian),

- silników przeznaczonych do eksploatacji wyłącznie:

- na wysokościach powyżej 4000 m n.p.m. (wcześniej: 1000 m n.p.m.),

- w temperaturze otoczenia przekraczającej +60°C (wcześniej: +40°C),

- w maksymalnej temperaturze roboczej powyżej +400°C (bez zmian),

- w temperaturze otoczenia poniżej -30°C w odniesieniu do wszystkich silników albo poniżej 0°C w przypadku silników chłodzonych wodą (wcześniej: w temperaturze otoczenia poniżej -15°C dla wszystkich silników albo poniżej 0°C dla silników chłodzonych powietrzem)

- w przypadku, gdy temperatura wody chłodzącej na wejściu do produktu wynosi mniej niż 0°C lub więcej niż +32°C (wcześniej odpowiednio: +5°C i +25°C)

- w przestrzeniach zagrożonych wybuchem zgodnie z definicją z dyrektywy 94/9/WE.

|

CZĘŚĆ 2. JAK POPRAWIĆ SPRAWNOŚĆ ENERGETYCZNĄ SILNIKA?

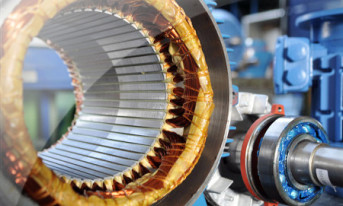

Sprawność energetyczną silników elektrycznych można zwiększyć, przede wszystkim ograniczając straty energii zamienianej na ciepło. W czasie pracy silnika przemiana taka zachodzi zarówno w wirniku i w stojanie, jak i w dodatkowych elementach. Straty ogólnie podzielić można na cztery grupy: straty w uzwojeniu (tzw. straty w miedzi lub, inaczej, obciążeniowe), w rdzeniu (tzw. straty w stali), straty mechaniczne (tarcia) oraz straty dodatkowe.

Sprawność energetyczną silników elektrycznych można zwiększyć, przede wszystkim ograniczając straty energii zamienianej na ciepło. W czasie pracy silnika przemiana taka zachodzi zarówno w wirniku i w stojanie, jak i w dodatkowych elementach. Straty ogólnie podzielić można na cztery grupy: straty w uzwojeniu (tzw. straty w miedzi lub, inaczej, obciążeniowe), w rdzeniu (tzw. straty w stali), straty mechaniczne (tarcia) oraz straty dodatkowe.

Straty obciążeniowe występują w uzwojeniach wirnika i stojana. W wyniku przepływu prądu w postaci ciepła wydziela się moc strat proporcjonalna do kwadratu natężenia prądu i rezystancji przewodnika. Straty w uzwojeniach zmieniają się w zależności od obciążenia silnika i w wyniku zmiany rezystancji. To ostatnie zachodzi m.in. na skutek wahań temperatury otoczenia.

Zmianę rezystancji ΔR można w takim wypadku wyznaczyć ze wzoru:

ΔR=α·(R·ΔT)

gdzie: α to temperaturowy współczynnik rezystancyjny przewodnika, R - rezystancja w temperaturze odniesienia, a ΔT - zmiana temperatury.

W przypadku uzwojenia miedzianego przyrost temperatury o każde 10°C oznacza zwiększenie się jego rezystancji o 4%. Na wzrost rezystancji uzwojeń w maszynach indukcyjnych wpływ ma także zjawisko naskórkowości i tzw. efekt sąsiedztwa. Pierwszy polega na zagęszczaniu się prądu przy powierzchni przewodnika wraz ze wzrostem częstotliwości. Efekt sąsiedztwa jest z kolei skutkiem wzajemnego oddziaływania na siebie pól w otoczeniu sąsiadujących ze sobą przewodników i również objawia się zmianami gęstości prądu. Szacuje się, że łącznie straty obciążeniowe w uzwojeniach wirnika i stojana stanowią około 50% wszystkich strat energii w silniku.

|

STRATY W STALI, NA TARCIE I INNE STRATY

Straty w stali występują w obwodzie magnetycznym silnika, który stanowią rdzeń stojana i wirnika. Dzieli się je na tzw. straty na histerezę oraz straty na prądy wirowe. Te pierwsze wynikają ze strat energii potrzebnej do zmiany położenia domen w materiale magnetycznym w czasie jego okresowego przemagnesowywania, co następuje zgodnie z krzywą pętli histerezy. Niezależnie od strat histerezowych występują straty cieplne spowodowane prądami wirowymi indukowanymi w rdzeniach przez pole magnetyczne.

Razem wnoszą około 15-procentowy wkład w całkowite straty energii w silniku. Przyczyną strat mechanicznych jest z kolei tarcie, które występuje przede wszystkim w łożyskach. Energia tracona jest także na skutek oporu aerodynamicznego, który napotykają części wirujące silnika - wirnik oraz łopatki zintegrowanego z wirnikiem wentylatora chłodzącego silnik. Straty na tarcie stanowią także około 15% wszystkich strat energii w silniku.

Oprócz opisanych czynników na sprawność silnika wpływ mają również tzw. straty dodatkowe. Powstają one przede wszystkim na skutek harmonicznych pola magnetycznego w obrębie szczeliny powietrznej między stojanem i wirnikiem.

Ich przyczyną jest głównie nierównomierna grubość tej szczeliny spowodowana sposobem rozmieszczenia żłobków wirnika i stojana, rozbieżnościami w zakresie ich wymiarów oraz samym sposobem ułożenia uzwojeń w tych żłobkach. Niedokładności te są wynikiem zaniedbań na etapach projektowania oraz produkcji elementów stojana i wirnika. Straty dodatkowe stanowią z reguły około 20% wszystkich strat energii w silniku.

SILNIK ENERGOOSZCZĘDNY, CZYLI JAKI?

Z opisu głównych przyczyn strat energii w silnikach wynika, że aby ograniczyć ilość generowanego ciepła, należy zmodyfikować ich konstrukcję. Zmiany wprowadzane w tym celu w silnikach energooszczędnych można podzielić na trzy grupy. Pierwsza obejmuje przeprojektowanie komponentów silnika, w tym głównie zmianę ich wymiarów.

Z opisu głównych przyczyn strat energii w silnikach wynika, że aby ograniczyć ilość generowanego ciepła, należy zmodyfikować ich konstrukcję. Zmiany wprowadzane w tym celu w silnikach energooszczędnych można podzielić na trzy grupy. Pierwsza obejmuje przeprojektowanie komponentów silnika, w tym głównie zmianę ich wymiarów.

Oddzielnym zadaniem jest zapewnienie większej precyzji w zakresie wykonania poszczególnych elementów. Trzecia zmiana dotyczy z kolei wykorzystania do produkcji komponentów silnika materiałów o wyższej jakości i lepszych parametrach, co obejmuje m.in. zwiększanie ilości materiałów czynnych, głównie miedzi. Aby przykładowo ograniczyć straty obciążeniowe, dąży się do zmniejszenia rezystancji uzwojeń.

W tym celu zwiększa się pole przekroju poprzecznego uzwojeń stojana oraz stosuje grubsze uzwojenia wirnika. Dodatkowo w ostatnim przypadku często zastępuje się aluminium miedzią. Grubsze uzwojenia sprawiają, że konieczne staje się zwiększenie rozmiarów żłobków, co czyni się kosztem powierzchni rdzeni wirnika i stojana. Należy to uwzględnić w projekcie, odpowiednio zwiększając rozmiar tych ostatnich.

Ponadto, aby minimalizować straty miedzi, w przypadku stojana zmniejsza się również długość czołowych połączeń uzwojeń. Straty w rdzeniu można zmniejszyć, stosując do jego produkcji blachy wyższej jakości, które - jak na przykład stal magnetyczna - charakteryzują się mniejszymi stratami w procesie przemagnesowywania.

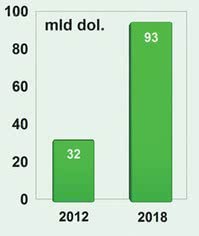

Rys. 4. Wartość rynku silników energooszczędnych w 2012 roku i prognoza na 2018 Przepisy napędzają popytPrzepisy obowiązujące na całym świecie, które regulują dopuszczenie do użytku silników elektrycznych w zależności od ich sprawności energetycznej, promują te energooszczędne. Jak przewiduje Markets and Markets wartość globalnego rynku tych urządzeń zwiększy się dzięki temu do prawie 32 mld dol. w 2012 roku z blisko 92 mld dol. w 2018. Oznacza to średni roczny wzrost o około 20%. |

2 W 1 - WIĘKSZA SPRAWNOŚĆ I LEPSZE PARAMETRY UŻYTKOWE

Straty na ciepło wywoływane występowaniem prądów wirowych ogranicza się z kolei, zmniejszając grubość blach rdzeni. W celu zminimalizowania strat dodatkowych należy natomiast z większą precyzją wykonać żłobki.

Jednocześnie tak dobiera się ich wymiary, aby uzyskać odpowiednią grubość szczeliny powietrznej między wirnikiem i stojanem również zoptymalizowaną pod kątem tych strat. Ograniczenie strat mechanicznych uzyskuje się przede wszystkim, instalując łożyska, których konstrukcję (wymiary oraz materiały, z których zostały wykonane) opracowano w taki sposób, aby straty na ciepło w wyniku tarcia były możliwie najmniejsze.

To ostatnie dodatkowo ogranicza się, stosując specjalne smary. Ponadto instaluje się mniejsze wentylatory oraz projektuje wnętrze silnika, zapewniając jak największy swobodny przepływ powietrza w jego obrębie. Opisane rozwiązania nie tylko zwiększają sprawność energetyczną silników zaliczanych do grupy tych energooszczędnych, ale również poprawiają ich parametry eksploatacyjne w porównaniu do maszyn w wykonaniu standardowym. Na przykład dzięki temu, że nowe silniki generują mniej ciepła oraz charakteryzują się mniejszymi drganiami, ich niezawodność jest większa i pracują one ciszej.

|

SPRAWNOŚĆ SILNIKÓW PM I LSPM SIĘGA KLASY IE4

Przyszłe tematy numerów APA

Przedstawione metody poprawy sprawności są stosowane głównie w silnikach klasy IE2 i IE3. Jeżeli chodzi o urządzenia o najwyższej sprawności super premium, tj. klasy IE4, są to przede wszystkim silniki typu PM (Permanent Magnet), czyli z magnesami trwałymi.

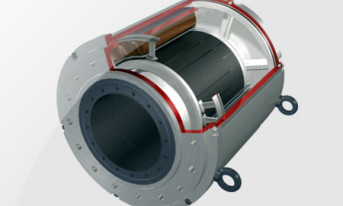

Silniki te są maszynami synchronicznymi, tzn. że nie ma poślizgu pomiędzy wirującymi polami wirnika i stojana, jak w trójfazowych silnikach indukcyjnych. W przeciwieństwie do nich silniki PM nie mają uzwojeń wirnika. Zastępuje się je magnesami trwałymi umieszczanymi w głębi albo na powierzchni wirnika. W ten sposób eliminuje się straty w tej części silnika.

Silniki PM charakteryzuje znacznie większa sprawność niż silniki indukcyjne w czasie pracy z mniejszą prędkością. W porównaniu do tych o podobnej sprawności mogą być z kolei mniejsze. Ponieważ do produkcji magnesów trwałych potrzebne są pierwiastki ziem rzadkich, silniki tego rodzaju są niestety droższe. Ich wadą jest oprócz tego konieczność użycia sterownika. Wysoka temperatura oraz duże natężenie prądu sprzyjają ich rozmagnesowaniu. Silne magnesy w wirniku utrudniają jego demontaż i wymuszają użycie specjalnych narzędzi. To z kolei utrudnia serwis tych maszyn.

Alternatywą są silniki typu LSPM (Line Start Permanent Magnet), czyli z magnesami trwałymi o rozruchu bezpośrednim. Stanowią one połączenie trójfazowego silnika indukcyjnego i silnika PM - mają wirnik klatkowy oraz magnesy wbudowane pod klatką. Uzwojenie tej ostatniej jest aktywne w czasie rozruchu. Po rozpędzeniu silnik pracuje synchronicznie. Co prawda konstrukcja tych maszyn jest złożona, przez co są droższe, jednak nie wymagają sterownika.

Monika Jaworowska

Wojciech Kordas

Wojciech Kordas

Mariusz Snowacki

Mariusz Snowacki Paweł Damian

Paweł Damian Magda Muszyńska

Magda Muszyńska Tobiasz Witor

Tobiasz Witor