NIE MA INTEGRACJI BEZ... STANDARYZACJI

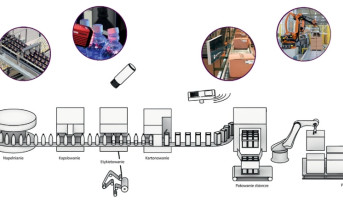

Urządzenia linii pakującej muszą być zsynchronizowane - na przykład alarm o nieplanowanym przestoju maszyny butelkującej powinien od razu wyłączyć pompę surowca oraz zatrzymać przenośnik z opakowaniami, do których przekładane są napełnione pojemniki. Aby tak było, poszczególne stanowiska muszą się sprawnie komunikować między sobą i z systemami nadrzędnymi.

Urządzenia linii pakującej muszą być zsynchronizowane - na przykład alarm o nieplanowanym przestoju maszyny butelkującej powinien od razu wyłączyć pompę surowca oraz zatrzymać przenośnik z opakowaniami, do których przekładane są napełnione pojemniki. Aby tak było, poszczególne stanowiska muszą się sprawnie komunikować między sobą i z systemami nadrzędnymi.

Na przestrzeni lat w technologii maszyn pakujących nastąpił jednak znaczny postęp nakierowany na poprawę ich wydajności i jakości produktów, uproszczenie obsługi oraz łatwość ich przestrajania. Z urządzeń mechanicznych ewoluowały one w kierunku elektromechanicznych kontrolowanych przez przekaźniki, a później sterowniki PLC. Obecnie są to złożone urządzenia mechatroniczne, których częścią są: serwonapędy sterujące wieloma osiami ruchu elementów wykonawczych, wbudowane systemy wizyjne, zabezpieczenia, panele operatorskie i interfejsy komunikacyjne. Funkcjonalność tych podzespołów scala program sterujący maszyną.

Brak standardu dla tego ostatniego utrudnia integrację wyposażenia linii pakującej. Skłoniło to OMAC (Organization for Machine Automation and Control) do opracowania standardu PackML (Packaging Machinery Language), który obowiązuje od 2008 roku jako ISA-TR88.00.02. Opisano w nim algorytm pracy maszyn automatycznych zalecany w przemyśle opakowaniowym. Zakres jego zastosowania nie jest ograniczony tylko do tej branży.

|

PACKML POMAGA TWORZYĆ I INTEGROWAĆ MASZYNY

W PackML tryby (modes) pracy maszyny (na przykład automatyczny, półautomatyczny, ręczny, konfiguracji) zdefiniowano jako uporządkowane zbiory: stanów (states) charakteryzujących daną czynność, przejść między nimi odbywających się w ustalonej kolejności (patrz: ramka) oraz komend. Stany, których przewidziano 17 (nie trzeba korzystać ze wszystkich, można również określić własne), podzielono na trzy rodzaje: aktywne (acting), oczekiwania (wait) oraz dualne (dual).

W PackML tryby (modes) pracy maszyny (na przykład automatyczny, półautomatyczny, ręczny, konfiguracji) zdefiniowano jako uporządkowane zbiory: stanów (states) charakteryzujących daną czynność, przejść między nimi odbywających się w ustalonej kolejności (patrz: ramka) oraz komend. Stany, których przewidziano 17 (nie trzeba korzystać ze wszystkich, można również określić własne), podzielono na trzy rodzaje: aktywne (acting), oczekiwania (wait) oraz dualne (dual).

Do ostatniej grupy, która łączy w sobie cechy dwóch pierwszych, zaliczane jest tylko działanie (execute). Inne standardowe stany to m.in.: zatrzymanie (stopped, idle), przerwanie zadania (aborting) albo jego wstrzymanie spowodowane blokadą procesu nadrzędnego, podrzędnego (suspended) lub decyzją operatora (held).

Zależnie od maszyny w danym stanie wykonywane są różne zadania. Robot pick and place na przykład w trybie automatycznym w stanie działania podnosi produkty z taśmociągu i przekłada je na paletę. W trybie konfiguracji jest wtedy programowany. Tryby, stany i sekwencje usystematyzowane w normie ISA-TR88.00.02 są uniwersalne, tzn. można za ich pomocą opisać pracę różnych urządzeń, nie tylko maszyn pakujących.

W PackML zdefiniowano również format przepływu danych z i do maszyny w postaci tzw. PackTags. Podzielono je na trzy kategorie. Są to PackTags zawierające: komendy sterujące (na przykład przełączające tryb lub stan pracy), informacje o statusie urządzenia (m.in. prędkości, trybie, stanie) oraz dane administracyjne (przykładowo o alarmach). Te ostatnie są przeznaczone dla systemów nadrzędnych. Nie ma obowiązku korzystania ze wszystkich tagów, wręcz przeciwnie - te nadmiarowe dodatkowo komplikują program.

Uzupełnieniem standardu PackML ułatwiającym jego wdrożenie jest koncepcja modułowości programowej (według S88:Make2Pack). Polega ona na organizacji kodu w bloki odwzorowujące strukturę sprzętową maszyny. Poziomy organizacyjne zalecane w ISA88 to: przedsiębiorstwo (enterprise), zakład (site), linia produkcyjna (production line, process cell), maszyna (unit machine), czyli zbiór funkcjonalnych modułów sprzętowych (equipment module, EM), na które składa się jeden lub kilka modułów sterowania (control module, CM) odpowiadających za pojedyncze zadanie. Ponieważ bloków kodu można używać wielokrotnie, pisanie programu oraz jego analiza stają się łatwiejsze.

Duże koszty małego wycieku

W czasie podróży została zanieczyszczona cała partia produktu oraz pojazd. Wyciek zauważono jednak dopiero po rozpakowaniu towaru w sklepie, gdy zabrudzeniu uległy już inne towary w magazynie. Straty, jakie w wyniku tej sytuacji poniósł producent, objęły zatem: wartość całej partii towaru, koszty czyszczenia pojazdu oraz rekompensatę dla sprzedawcy. W tym przypadku oszczędzanie na systemie kontroli jakości z pewnością się nie opłaciło. |

JAK TO UGRYŹĆ?

W "PackML Implementation Guide" opublikowanym na stronie internetowej www.omac.org zalecane są dwa podejścia w zakresie implementacji wytycznych standardu PackML w nowo tworzonym lub już wdrożonym kodzie. Z pierwszego należy skorzystać, kiedy w gotowym kodzie trudno jest zastosować model stanów opracowany przez OMAC.

W "PackML Implementation Guide" opublikowanym na stronie internetowej www.omac.org zalecane są dwa podejścia w zakresie implementacji wytycznych standardu PackML w nowo tworzonym lub już wdrożonym kodzie. Z pierwszego należy skorzystać, kiedy w gotowym kodzie trudno jest zastosować model stanów opracowany przez OMAC.

Nie warto wówczas na siłę go wdrażać, ponieważ pogorszy to jakość oraz czytelność jego kodu. To ostatnie skomplikuje jego dalszy rozwój, trudniej będzie również wykryć błędy. W zamian lepiej dane wejściowe i wyjściowe sterowników PLC przekonwertować do formatu PackTags. Zapewni to przynajmniej wspólny interfejs komunikacyjny z innymi komponentami linii pakowania.

Drugie podejście zakłada kompleksową implementację zaleceń normy ISA-TR88.00.02 włącznie z tymi dotyczącymi modułowości kodu. Można to zrealizować na dwa sposoby: pisząc nowy program, na przykład dla dopiero projektowanej maszyny lub przepisując stary w formacie PackML. To drugie wymaga szczegółowej wiedzy na temat istniejącego kodu i trwa dłużej, niż przekonwertowanie go tylko do formatu PackTags.

Zarówno tworząc nowy, jak i modyfikując istniejący program, warto rozpocząć od rozłożenia maszyny na części, tzn. wskazania, jakie moduły EM i CM się na nią składają. Potem trzeba określić tryby oraz stany pracy i dla każdego z nich ustalić, które jednostki organizacyjne urządzenia mają odpowiadać za poszczególne zadania oraz wybrać PackTags. Przed rozpoczęciem kodowania należy także zdefiniować warunki aktywujące stan zatrzymania i przerwania pracy.

Następnie diagram stanów PackML trzeba odwzorować w środowisku programowym, na przykład za pomocą sekwencyjnych schematów funkcyjnych (Sequential Function Chart, SFC), które są zestandaryzowane w normie IEC 61131-3. Usystematyzowano w niej języki programowania sterowników PLC. SFC służą do graficznego przedstawiania algorytmu sterowania za pomocą oddzielnych kroków oraz przejść między nimi.

Z tymi ostatnimi powiązane są warunki - jeżeli dany jest spełniony, następuje przełączenie z kroku bieżącego na następny. Każdy etap składa się z kolei z zestawu instrukcji zwanych akcjami. Kroki, warunki oraz akcje można zaimplementować w wybranym języku programowania. Na rysunku 1 przedstawiono uproszczony diagram stanów PackML zapisany w języku SFC.

Przykładowe produkty

|

openSAFETY UZUPEŁNIENIEM PACKML

Kilka lat temu firma Nestlé wyszła z inicjatywą stworzenia pilotażowej linii pakowania złożonej z maszyn od różnych producentów (Siemens, Rockwell Automation, Schneider Electric oraz B&R). Ich łatwą i szybką integrację oraz sprawną obsługę miały zapewnić otwarte technologie, w tym właśnie PackML. W zakresie wymiany informacji związanych z bezpieczeństwem postawiono natomiast na protokół openSAFETY.

Jego główną zaletą jest niezależność od platformy komunikacyjnej, zarówno pod względem protokołu, jak i medium transmisyjnego - zapewniona jest kompatybilność z sieciami polowymi, Ethernetem przemysłowym i z innymi technologiami komunikacyjnymi (rys. 2). Uzyskano to, wdrażając ideę czarnego kanału (black channel principle).

Zakłada ona, że mechanizmy obsługi zadań związanych z bezpieczeństwem są implementowane wyłącznie w warstwie aplikacji, całkowicie niezależnie od warstwy transportowej. Wybrane cechy protokołu openSAFETY przedstawiamy w ramce, więcej informacji znaleźć można na stronie internetowej www.open-safety.org.

Monika Jaworowska

openSAFETY w pigułce:

openSAFETY w pigułce: W pewnej fabryce napojów zaniedbano kontrolę jakości, w wyniku zamknięcia kilku butelek uległy rozszczelnieniu. Pojemniki te zapakowano do pudełka z innymi, hermetycznie zamkniętymi butelkami. Paczkę wraz z pozostałymi z tej partii przełożono na paletę. Gdyby wtedy zauważono wyciek, zmarnowałby się tylko jeden karton z napojami. Ponieważ tak się nie stało, pudełka z palet przeładowano do samochodu transportowego.

W pewnej fabryce napojów zaniedbano kontrolę jakości, w wyniku zamknięcia kilku butelek uległy rozszczelnieniu. Pojemniki te zapakowano do pudełka z innymi, hermetycznie zamkniętymi butelkami. Paczkę wraz z pozostałymi z tej partii przełożono na paletę. Gdyby wtedy zauważono wyciek, zmarnowałby się tylko jeden karton z napojami. Ponieważ tak się nie stało, pudełka z palet przeładowano do samochodu transportowego. System wizyjny SBOC-Q/SBOI-Q.

System wizyjny SBOC-Q/SBOI-Q.  System wizyjny iRVision.

System wizyjny iRVision.  System RFID Simatic RF300.

System RFID Simatic RF300.  Czytnik RFID I mpinj Speedway Revolution.

Czytnik RFID I mpinj Speedway Revolution.