JAKIE SĄ ZALETY EKRANÓW WIELODOTYKOWYCH?

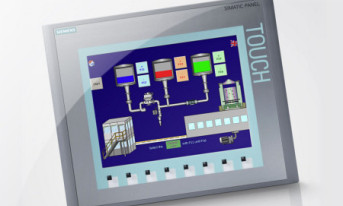

Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe.

Dzięki upowszechnieniu się w urządzeniach przenośnych (smartfony, tablety), technologia ekranów dotykowych bardzo się ostatnio rozwinęła. Konstrukcją, która ma szansę zrewolucjonizować rynek przemysłowych paneli operatorskich, podobnie jak wcześniej rynek elektroniki użytkowej, są wyświetlacze wielodotykowe.

W przeciwieństwie do klasycznych, wykrywających pojedynczy punkt dotknięcia, nowe wersje wykrywają i interpretują dotknięcie w wielu miejscach jednocześnie. Pozwala to sterować wyświetlaczem za pomocą gestów, co jest bardziej intuicyjne i szybsze. Poza tymi zaletami, które już dawno temu docenili użytkownicy elektroniki użytkowej, w przypadku HMI w przemyśle wielodotyk ma dodatkowe walory.

Umiejętność korzystania z ekranów wielodotykowych, tak obecnie powszechna wśród dzieci i młodzieży, zaprocentuje w przyszłości skróceniem czasu uczenia nowych pracowników obsługi HMI. Dzięki temu dłużej będzie można szkolić ich w zakresie samego procesu produkcyjnego. Poza tym programując panel operatorski tak, żeby wykonanie określonych operacji wymagało wykonania konkretnych gestów, będzie się zapobiegać niezamierzonym uruchomieniom.

Może to poprawić bezpieczeństwo operatorów. Jeżeli na przykład do włączenia niebezpiecznej maszyny trzeba będzie koniecznie użyć obu rąk, jest to element ochrony przez nieszczęśliwym wypadkiem. Ponieważ ekrany dotykowe można obsługiwać w specjalnych rękawiczkach, a niektóre nawet w zwykłych (np. te, które wykorzystują detekcję promieniowania podczerwonego), operatorzy nie muszą ich zdejmować, co bywa konieczne przy korzystaniu z klawiatury. Zapewnia to oszczędność czasu, a ręce przez cały czas pozostają chronione.

Mobilne HMIW przemyśle coraz częściej używa się przenośnych paneli operatorskich, których funkcję pełnią palmtopy, smartfony i tablety. Korzystając z nich, operator ma dostęp do systemu bez względu na to, gdzie się znajduje i może zdalnie nadzorować pracę instalacji. Jest to szczególnie korzystne w przypadku pracy w strefie zagrożonej wybuchem, tam gdzie panują ekstremalne temperatury albo istnieją wymogi co do sterylności. Ponadto dodatkowe wyposażenie smartfonów i tabletów - takie jak kamera i nawigacja GPS - można wykorzystać do tworzenia dokumentacji technicznej i lokalizowania operatora w celu udostępnienia mu tylko tych informacji, których w danej chwili potrzebuje. Jak unikać problemów z przenośnymi HMI? Co cechuje przemysłowe HMI? Jeżeli panel operatorski nie będzie używany w trudnych warunkach, można rozważyć stosowanie prywatnych urządzeń, czyli wykorzystać metodologię Bring Your Own Device (BYOD). Wady i zalety BYOD Niestety właścicielom sprzętu przenośnego nie można zabronić instalowania aplikacji do użytku prywatnego. Trudno też codziennie sprawdzać, czy urządzenie nie zostało zawirusowane. Dlatego BYOD raczej nie sprawdzi się w przypadku HMI z dostępem do głównych instalacji zakładu. W pozostałych przypadkach można rozważyć, czy zalety tego rozwiązania rekompensują jego wady. |

OPROGRAMOWANIE I KOMUNIKACJA

Oprogramowanie narzędziowe jest bardzo ważnym aspektem tematyki wizualizacji w przemyśle. Nowoczesne środowiska software’owe obsługują m.in. technologię XML i wektorową grafikę, co znacząco poprawia jakość wizualizacji. Platforma programowa powinna również umożliwiać intuicyjne tworzenie aplikacji oraz przenoszenie ich pomiędzy HMI z wyświetlaczami o różnych rozmiarach. O oprogramowaniu piszemy w ramce zamieszczonej w artykule.

Inną istotną kwestią, która powinna być uwzględniona przy wyborze panelu operatorskiego, jest dostępność interfejsów komunikacyjnych. Warto poszukać takich modeli HMI, które obsługują jednocześnie wiele protokołów. Do tych standardowych należą dzisiaj interfejsy Ethernet oraz USB, a także cały czas popularny RS-232/485.

|

JAKA POWINNA BYĆ TRWAŁOŚĆ HMI?

Jeżeli panel sterowniczy zostanie wykonany z materiałów i podzespołów, które nie będą przystosowane do warunków przemysłowych, czas jego życia może się znacznie skrócić. Szczególnie uciążliwe dla HMI warunki to: możliwość kontaktu z substancjami chemicznymi i zbierania się zanieczyszczeń, takich jak oleje, skroplona wilgoć oraz pyły, występowanie ekstremalnych temperatur, a w przypadku pracy na zewnątrz - długotrwałe oddziaływanie promieni słonecznych.

Warto się przy tym zastanowić, jaka żywotność HMI jest rzeczywiście wymagana. Zwykle powinna wynosić co najmniej tyle, ile spodziewany czas pracy całego urządzenia. Na przykład w wysokiej klasy sprzęcie medycznym jest to 10 lat i dłużej, co jest spowodowane długim oczekiwaniem na zwrot z inwestycji w jego zakup. Inaczej jest w przypadku kiosków informacyjnych użytku publicznego, które wymienia się częściej. Nietrafioną inwestycją będzie więc tańszy, mniej trwały HMI w tomografie, jak i super trwały w kiosku.

Materiał obudowy panelu operatorskiego i sposób wykończenia jej powierzchni wpływają na trwałość urządzenia. W kolejnych rozdziałach porównujemy właściwości metali oraz tworzyw sztucznych paneli operatorskich oraz stosowane metody obróbki.

Przykłady produktów

|

ALUMINIUM - ZALETY I WADY

Popularnym w omawianych zastosowaniach materiałem jest aluminium. Na tle innych wyróżnia go duża wytrzymałość przy niewielkim ciężarze, łatwość obróbki (skrawanie dwukrotnie szybsze niż stali nierdzewnej, łatwe grawerowanie) oraz wysoka odporność na korozję.

Odporność na korozję wynika stąd, że aluminium samoczynnie pokrywa się bardzo cienką warstwą ochronną tlenku, która przeciwdziała dalszemu utlenianiu. W przeciwieństwie do powłok powstających na wielu innych materiałach, ta z tlenku glinu ściśle przylega do podłoża i szczelnie je pokrywa, a w razie uszkodzenia natychmiast się odtwarza. Aby pogrubić tę warstwę, aluminium poddawane jest obróbce w procesie anodowania.

Panele operatorskie z anodowanego aluminium ze względu na wytrzymałość i trwałość sprawdzą się w większości zastosowań w przemyśle. Dzięki właściwościom amagnetycznym są montowane w urządzeniach narażonych na oddziaływanie pól magnetycznych, na przykład medycznych. Poza tym aluminium jest prawie trzykrotnie lżejsze od stali, dzięki czemu panele operatorskie z tego materiału wykorzystuje się w lotnictwie i transporcie. Z odlewów z aluminium, z powodu ich jednorodności, chętnie wykonywane są obudowy w wersjach przeciwwybuchowych.

Z omawianego materiału rzadko wykonuje się płyty cieńsze niż 1,5 mm. Jego sztywność jest trzykrotnie mniejsza, niż stali. Spawanie jest możliwe, ale trudne z powodu wysokiej przewodności cieplnej i konieczności usunięcia samoczynnie powstającej warstwy tlenku. Współczynnik rozszerzalności liniowej jest większy niż dla stali, aluminium łatwiej też pęka i trudno jest je wygiąć. Obudowy o ergonomicznych, opływowych kształtach w związku z tym chętniej wykonuje się ze stali.

|

Grzegorz Ingielewicz

Grzegorz Ingielewicz

Krzysztof Kamiński

Krzysztof Kamiński